分级粉煤灰对地质聚合物发泡材料性能的影响

2018-07-30卓锦德季宏伟

王 霞,卓锦德,季宏伟,董 阳,李 俏,王 珂

(北京低碳清洁能源研究所,北京 102211)

0 引 言

当今国内外使用的墙体保温材料主要分为传统的无机保温材料(岩棉、玻璃棉等)和有机合成保温材料(聚氨酯、聚苯乙烯)。生产加工的复杂程度、能源消耗、价格、长期稳定性等方面限制了传统无机保温材料的广泛使用;与无机保温材料相比,有机合成保温材料的保温效果优异,如聚苯板和聚氨酯泡沫等材料占据了中国的墙体保温材料体系的较大份额,但其火灾隐患和接连的重大事故造成了人身伤亡和经济损失。因此现代建筑要求研发更加安全节能、绿色环保、施工方便、经济可行的新型墙体自保温材料[1]。

地质聚合物(简称“地聚物”)作为一种新型胶凝材料,与普通水泥相比,具有更好的耐酸、耐碱、耐高温性能和更高的抗压强度,低导热性,且制备成本低,所以可以制备性能优越、价格低廉的保温材料。目前以偏高岭土、矿渣或与粉煤灰复掺为原料制备地聚物材料的报道较多,而采用100%粉煤灰作为原料制备地聚物的研究较少,粉煤灰基泡沫矿物聚合物具有节能、环保、利废、降低建筑成本等优点。以粉煤灰为原料,利用碱性激发剂对其进行激发,并通过化学或物理方法发泡,可制备不同容重的发泡地聚物,既可节约成本,又可制备强度高、密度可控的无机多孔材料[2-4]。原材料配方影响粉煤灰基地聚物发泡材料性能的因素包括:① 粉煤灰粒径分布、化学组分及矿物相;② 水玻璃模数、固含量和固液比;③ 发泡剂种类与用量;④ 其他外加剂。制备工艺影响粉煤灰基地聚物发泡材料性能的因素[5-9]包括:① 样品制备方式;② 养护条件。由于每个电厂粉煤灰的粒径分布差异大,需要了解在相同的制备工艺和配方下,不同粒径分布的粉煤灰对地聚物发泡材料性能的影响。本文采用分选出的不同粒径分级粉煤灰及其复配与原粉煤灰进行对比,制备地聚物发泡材料,讨论不同粒径分布对地聚物发泡材料性能的影响,用于取代高耗能的传统工艺生产的蒸压加气混凝土砌块及保温材料。

1 试 验

1.1 原材料

试验所用粉煤灰来自神华集团下属某电厂;30%双氧水,分析纯,国药集团化学试剂有限公司;水玻璃,模数1.6,固含量37%,由工业液体硅酸钠(模数2.4,固含量46%)与分析纯NaOH试剂和水调制而成,北京红星广夏化工有限公司;NaOH,分析纯>96%,国药集团化学试剂有限公司。

1.2 原材料性能表征

电厂粉煤灰的主要化学成分见表1。可以看出,其平均粒径为31.6 μm,而由北京低碳清洁能源研究所(简称“低碳所”)专利分选技术分选出2种分级灰(FA-1和FA-2)的平均粒径分别为29、2.8 μm。因此,分级灰的化学成分与原灰相似。

表1 电厂粉煤灰主要化学成分分析Table 1 Main chemical composition analysis of fly ash %

1.3 试验设备

试验所用试验设备包括:搅拌机,无锡建仪仪器机械有限公司;保温材料强度测试仪,天津英贝尔科技发展有限公司;水泥混凝土标准养护箱,无锡建仪仪器机械有限公司。

粉煤灰性能测试(化学成分、微观形貌、矿物相)所用分析仪器主要包括:Nova Nano SEM 450扫描电子显微镜,美国FEI;Scanner Micro CT(SkyScan 1272),BRUKER;Mastersizer 2000激光粒度分析仪,英国Malvern。

1.4 地聚物发泡的制作流程

采用化学发泡法制备泡沫地聚物,制备步骤[10-13]为:① 原料的预混合。将粉煤灰、外加剂等混合均匀,得到混合料。② 料浆的制备。将混合料加入到搅拌锅中,低速搅拌30 s;加入适量水玻璃,高速搅拌3 min制得均匀料浆,料浆的黏度为12 000~20 000 mPa·s。③ 发泡剂与料浆的拌合。取一定量的双氧水,低速搅拌状态下,缓慢加入至均匀料浆中,然后高速搅拌30 s制得发泡料浆。④ 注模成型和静停发泡。将料浆倒入模具,静停发泡,约15 min发泡完成,放置实验室中养护24 h后脱模。

1.5 样品的养护及烘干

样品成型脱模后,放入烘箱,在50 ℃养护5 d,然后放入常温养护箱,到相应的龄期后,烘干24 h达到恒重。

1.6 性能测试

依据GB/T 10295—2008,使用EKO-HC-074-200导热测试仪,采用稳态法测定导热系数;依据 GB/T 11971—1997测试抗压强度;依据 GB/T 11970—1997测试干密度。

1.7 测试标准

依据GB 11968—2006《蒸压加气混凝土砌块》进行测试,标准中规定的性能见表2。

2 试验结果与讨论

2.1 原灰对地聚物发泡材料的性能影响

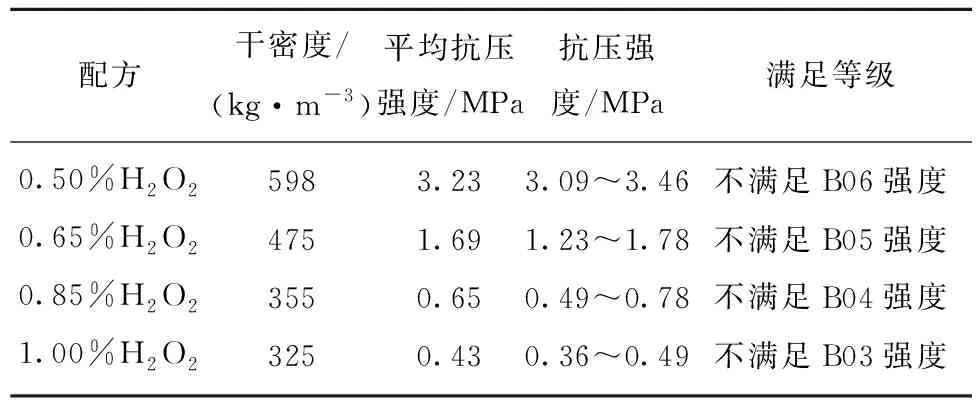

以100% 原灰、一定量水玻璃、不同发泡剂用量制备不同等级密度地聚物发泡材料,测试其干密度及抗压强度,结果见表3。

表2 蒸压加气混凝土砌块性能要求Table 2 Performance requirements for autoclavedaerated concrete blocks

表3 原灰制备的不同等级密度地聚物发泡材料性能(28 d)Table 3 Properties of geopolymer foam materialsprepared by raw ash(28 d)

从表3可以看出,通过控制发泡剂用量,采用100%原灰制备不同等级密度的粉煤灰基地聚物发泡材料,样品的28 d抗压强度值均低于GB 11968—2006《蒸压加气混凝土砌块》标准中不同等级密度板规定值(B06抗压强度平均值≥3.5 MPa;B05抗压强度平均值≥2.5 MPa;B04抗压强度平均值≥2.0 MPa;B03抗压强度平均值≥1.0 MPa)。这是因为煤的来源、煤粉粉磨后颗粒粗细、燃烧炉类型及燃烧温度等因素的影响,导致煤粉在燃烧过程中生成的粉煤灰粒径大小不均,粒径分布范围较宽,性能不稳定;碱激发时,火山灰效应不能充分发挥,从而使得28 d抗压强度值较低。

2.2 分级粉煤灰对地聚物发泡材料的性能影响

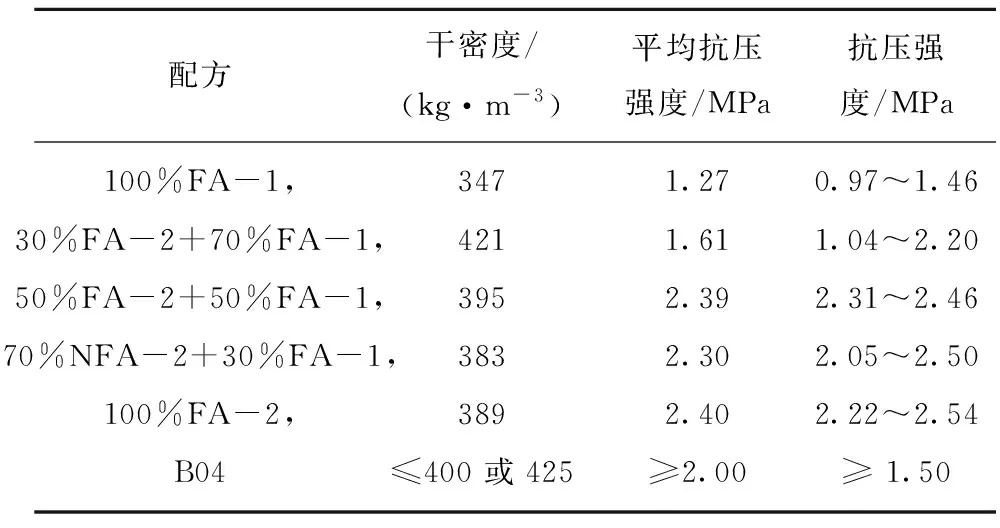

低碳所自主开发的颗粒分选专利技术,分离出4种分级灰中的2种分级灰(FA-1和FA-2)。虽然FA-1与原灰的平均粒径接近,但其粒径范围较窄,品质稳定,FA-2的平均粒径比原灰小,在相同的碱激发条件下,2者的活性比原灰高。在相同的发泡剂用量(0.85%)下,本文研究了分级灰及复配对地聚物发泡材料的密度与28 d抗压强度的影响,并与原灰进行了对比,结果见表4。

表4 原灰、分级灰及其复配对地聚物发泡材料性能影响(28 d)Table 4 Influence of raw ash,grade ash and itscomposite on the properties of geopolymer foammaterials(28 d)

从表4可知,FA-1和FA-2的强度都比原灰高,但FA-1与原灰一样都无法满足标准B04的强度要求,但FA-2可以。以FA-2部分取代FA-1,可提高地聚物发泡材料的抗压强度。采用0.85%发泡剂,当FA-2取代FA-1的量为30%时,干密度值满足B04等级合格品的要求(≤425 kg/m3),但28 d抗压强度值仍然无法满足B04强度等级要求。相同发泡剂用量条件下,当FA-2取代FA-1的量≥50%时,干密度和28 d抗压强度值均满足B04强度等级优等品的要求(干密度≤400 kg/m3,抗压强度单值≥1.5 MPa,平均≥2.0 MPa),随着超细灰添加量继续增加,性能差别不大。因此,在使用0.85%发泡剂时,满足B04优等品密度与强度要求的FA-2与FA-1最小配比为1∶1。

2.3 不同等级发泡材料的制备

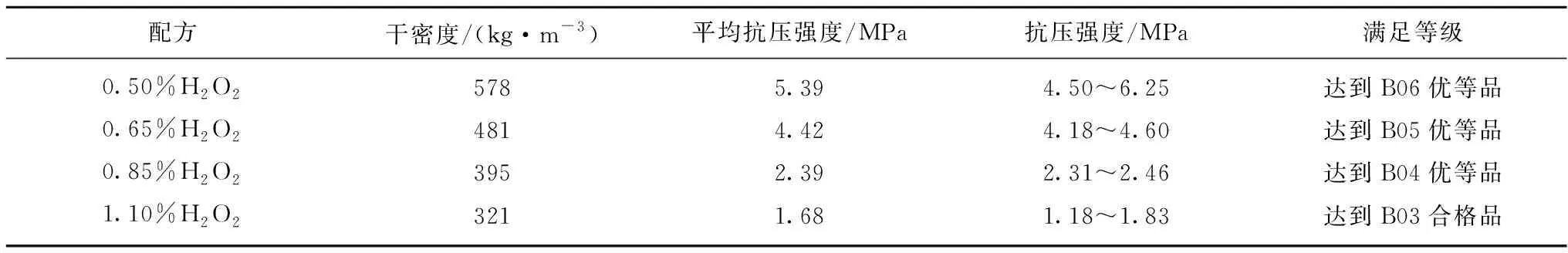

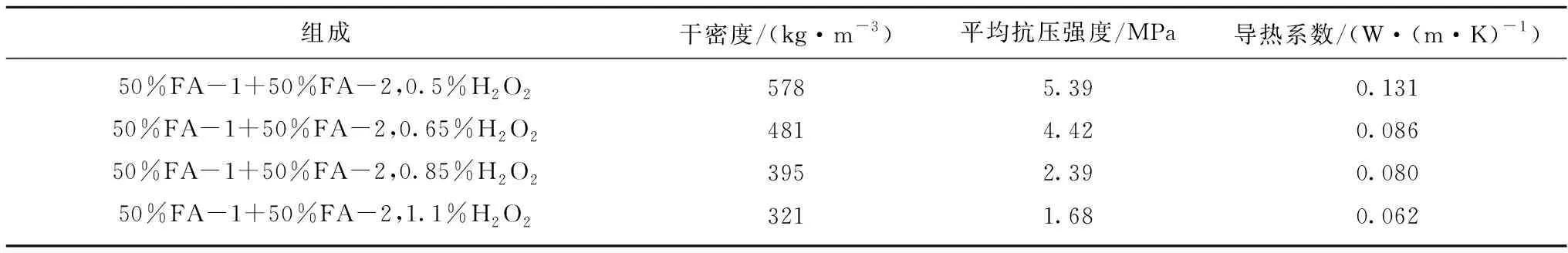

以50%FA-1+50%FA-2为原料,加入一定量水玻璃、不同发泡剂用量可制备不同等级密度的发泡材料,均满足GB 11968—2006,结果见表5。

由表5可知,采用FA-1与FA-2分级灰,在1∶1的配比下,成功制备了密度可控的B03、B04、B05和B06等级的发泡材料,产品干密度和抗压强度均满足GB 11968—2006《蒸压加气混凝土砌块》合格品或优等品的标准要求,为制备粉煤灰基地聚物发泡材料取代高耗能传统工艺生产的蒸压加气混凝土砌块及其保温材料提供高强度原材料的途径。

2.4 粉煤灰基地聚物发泡材料的微观分析

以分级灰制备的粉煤灰基地聚物发泡材料,其干密度、强度与导热系数见表6。

表5 不同粒径分级灰与发泡剂用量对地聚物发泡性能影响对比(28 d)Table 5 Influence of different particle size separated fly ash and dosage of foaming agent on geopolymerfoam materials(28 d)

表6 分级灰制备地聚物发泡材料性能对比(28 d)Table 6 Comparison of performance on geopolymer foam materials prepared by separated fly ash(28 d)

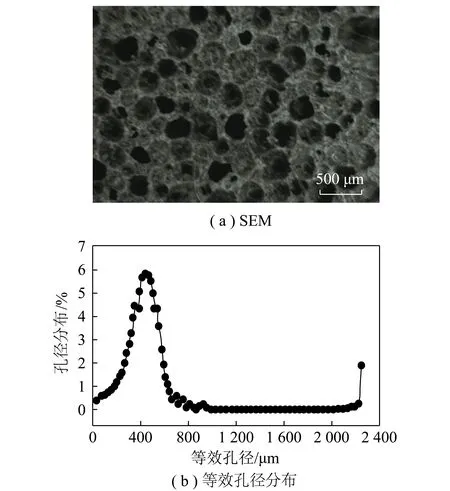

图1 粉煤灰基地聚物发泡材料(0.85%发泡剂)SEM和等效孔径分布Fig.1 Scanning electron micrograph and the equivalent pore size distribution of fly ash based geopolymer foam materials with 0.85% foaming agent

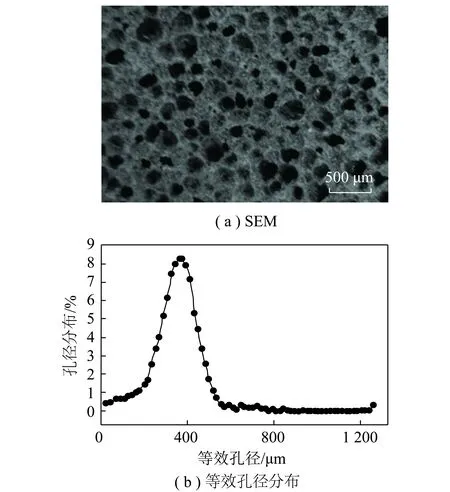

图2 粉煤灰基地聚物发泡材料(0.65%H2O2)SEM和等效孔径分布Fig.2 Scanning electron micrograph and the equivalent pore size distribution of fly ash based geopolymer foam materials with 0.65% foaming agent

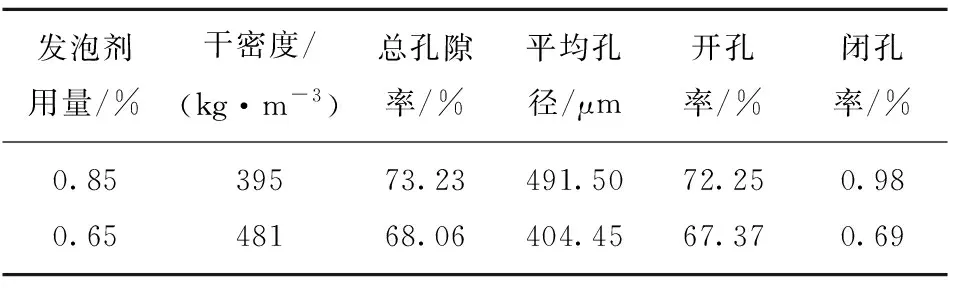

取不同发泡程度的发泡材料(0.85%与0.65%发泡剂),利用扫描电镜,对粉煤灰基地聚物发泡材料进行微观分析,观察其孔径分布及大小;采用Micro CT对粉煤灰基地聚物发泡材料进行孔隙率、开孔率及闭孔率分析,结果如图1、2、表7所示。

从图1可以得出,粉煤灰基地聚物发泡材料(0.85%发泡剂)孔径分布均匀,平均孔径为491.50 μm,孔径较大,孔的数量相对较少,孔壁较厚;采用Micro CT测试得其闭孔率为0.98%,开孔率为72.25%,总孔隙率为73.23%。

从图2可以得出,粉煤灰基地聚物发泡材料(0.65%发泡剂)孔径分布均匀,平均孔径为404.45 μm,孔的数量明显增加;其闭孔率为0.69%,开孔率为67.37%,总孔隙率为68.06%。

表7 FA-1与FA-2配比1∶1下的不同发泡剂用量的发泡材料干密度与孔隙数据对比Table 7 Comparison of dry density and void data ofgeopolymer foam materials with different dosageof foaming agent in FA-1 and FA-2 with ratio 1∶1

Micro CT测试数据显示,粉煤灰基地聚物发泡材料,随着发泡剂用量的提高,总孔隙率增大,孔径变大,孔隙主要以开孔为主;其导热系数均满足标准要求,是非常好的保温材料。

3 结 论

1)原灰的粒径分布范围较宽,在碱激发时,火山灰效应不能充分发挥,从而使得28 d抗压强度值较低,无法满足要求。

2)分级灰FA-2或FA-1制备的地聚物发泡材料的抗压强度比原灰高,而其复配的强度随FA-2取代FA-1量的增加而增加。

3)采用分级灰FA-1与FA-2复配,成功制备了密度可控的B03、B04、B05和B06等级发泡材料,其复配比率不小于1∶1才能满足强度的要求。

4)在相同条件下,发泡剂用量越多,粉煤灰基地聚物发泡材料的干密度越低;Micro CT孔径数据表明,粉煤灰基发泡材料的平均孔径越大,总孔隙率、开孔率与闭孔率越高,且以开孔为主,导热系数均比较低,是非常好的保温材料。