萃取对准东煤金属脱除及其燃烧特性的影响

2018-07-30涂艳武熊志波

涂艳武,熊志波,2,金 晶,宁 星,张 磊

(1.上海理工大学 能源与动力工程学院,上海 200093;2.上海理工大学 流动控制与仿真重点实验室,上海 200093;3.华能石岛湾核电有限公司,山东 荣成 264312)

0 引 言

位于我国新疆地区的准东煤矿,预测储量高达3.9×1011t,占全国煤储量的7%~8%,是世界目前最大的整装煤田[1]。准东煤为低阶烟煤,具有开采成本低、着火性能优异、挥发分高等优点,是优良的动力用煤;但其Na、K等金属元素含量高,Na含量总体>2%,远高于一般动力用煤(国内动力煤灰Na2O质量分数<1%),为典型高钠煤[2-3]。准东煤在燃烧时,Na等碱金属易析出,并与烟气中Ca、Al和Si等元素形成黏结性强的低温共熔体,易导致燃准东煤锅炉管道受热面结渣、粘污和腐蚀等问题,影响锅炉安全运行[4-5]。

目前,电厂常采用掺烧低钠煤、掺烧添加剂和准东煤洗脱预处理等方式,克服和延缓燃准东煤锅炉结渣、沾污等问题;与掺烧低钠煤和添加剂相比,对准东煤燃前进行萃取处理可脱除大部分Na、K等,从根本上解决燃准东煤锅炉结渣、粘污等问题[6]。刘大海等[7]研究了洗涤溶液对新疆高钠煤Na的脱除效果及脱钠过程中Na的存在形式,发现新疆高钠煤中Na以水溶性为主,合适的工艺条件下可以脱除高煤中大部分水溶性钠和有机钠;赵冰等[8]研究了不同条件下水洗和水热2种处理方式对钠的脱除效果,发现常压低温下水洗对煤中Na脱除率约60%,水热处理钠脱除率90.5%。在对准东煤进行溶剂萃取时,通常采用恒温水浴处理,但处理时间长、系统能耗高、工作效率低。微波是一种高频电磁波,与水浴萃取相比,微波萃取具有加热效率高、系统能耗低、加热均匀等优势,已被广泛用于萃取脱除煤中可燃硫[9-10]。刘松等[11]采用微波辅助醋酸与双氧水溶液(体积比1∶1)对高硫煤协同脱硫,在240 W微波功率下辐照15 min,煤中有机硫脱除率16.7%。

本文利用微波辐射进行准东煤萃取,并探讨了水、醋酸铵、醋酸-醋酸铵混合溶剂和醋酸-双氧水混合溶剂对准东煤中钠、钙、铁等金属元素的脱除效率;并借助热重分析仪研究了不同加热方式(水浴、微波辐射)、不同萃取剂萃取对准东煤燃烧特性的影响规律。

1 试 验

1.1 试验样品

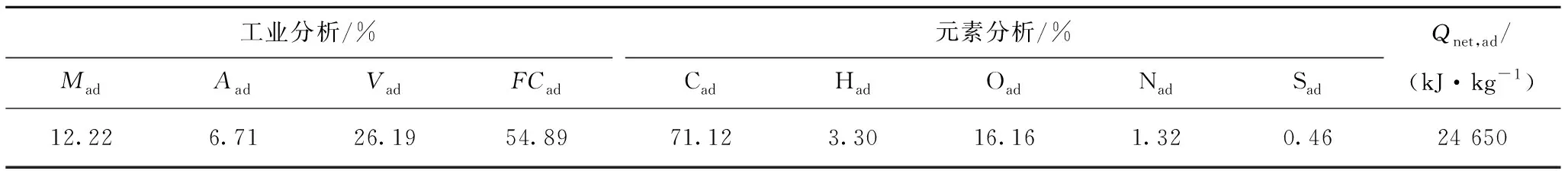

试验所用煤样为典型准东煤(将军煤),其工业及元素分析见表1。试验前首先对原煤磨碎、筛分,取粒径<0.09 mm煤样置于105 ℃电热鼓风干燥箱中加热干燥2 h后,置于干燥器中备用。

表1 准东煤的工业分析和元素分析Table 1 Proximate and ultimate analysis of Zhundong coal

1.2 原煤主要金属赋存形态分析

国内外学者研究表明[12-13]:煤中钠主要以无机和有机2种形态存在,无机钠主要为氯化钠和水合钠离子,而有机钠则为羧酸盐钠和煤含氮或含氧官能团配位形式存在的钠。Benson等[14]研究发现,醋酸铵可萃取水溶性钠和以羧酸盐形式有机钠,而稀盐酸可萃取煤中煤中含氮或含氧官能团上配位有机钠。

因此,采用逐级萃取对准东煤中Na等金属元素赋存形态进行分析。试验步骤:将1 g煤样加至50 mL蒸馏水中,磁力搅拌15 min后,于60 ℃水浴恒温20 h,过滤并将滤液稀释定容至100 mL;对残留滤料依次采用1 mol/L醋酸铵溶液、1 mol/L盐酸溶液逐级萃取;将盐酸萃取后的煤样干燥,取0.1 g采用浓硝酸、氢氟酸和双氧水微波消解、赶酸和定容,得到消解液;最后利用美国Teledyne公司的电感耦合等离子体发射光谱仪(ICP-OES)对多级萃取滤液和消解液进行碱金属含量分析。

1.3 原煤萃取处理

第1组在水浴加热方式下,采用水、醋酸铵、醋酸-醋酸铵混合溶剂、醋酸-双氧水混合溶剂萃取。萃取过程:将3 g煤样溶于45 mL萃取液中,萃取液为去离子水或1 mol/L醋酸铵溶液或1 mol/L醋酸-醋酸铵混合溶液(体积1∶1)或1 mol/L醋酸-双氧水混合溶液(体积1∶1),磁力搅拌15 min后,置于60 ℃恒温水浴处理20 h,然后过滤、洗涤数次,将滤液定容至100 mL,并将滤料置于105 ℃干燥箱中处理2 h。最后利用ICP-OES对滤液金属元素测试分析。第2组试验采用微波水热处理,过程与水浴加热方式相似,不同的是将60 ℃水浴处理24 h更换为采用240 W功率辐射处理15 min。

1.4 准东煤的燃烧特性分析

利用德国Netzsch STA 449C 型热重分析仪测试不同萃取液、处理方式处理后煤样的燃烧特性。测试过程:称取10 mg煤样置于氧化铝坩埚中,与100 mL/min 的N2/O2混合气(体积比80∶20)以20 ℃/min升至900 ℃。采用TG-DTG法计算得到测试煤样的着火温度ti,即过DTG曲线峰值点作垂线与TG曲线相交于一点,过该点作TG曲线切线与TG开始时平行线交点所对应的温度定义为着火温度,取燃烧转化率达99%时对应的温度为燃尽温度tf,燃烧指数S按式(1)计算[15]。

(1)

其中,Wmax、Wmean分别为煤样最大燃烧速率和平均燃烧速率,%/min;ti、tf分别为着火温度和燃尽温度,℃。S值越大,煤的燃烧特性越高。

2 试验结果与讨论

2.1 准东煤主要金属赋存形态

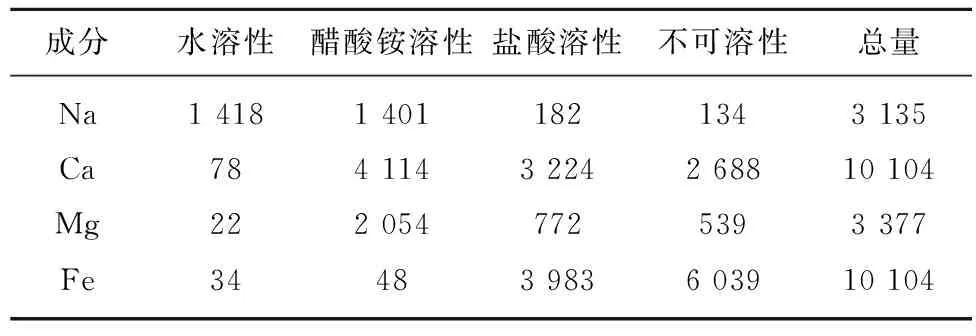

采用逐级萃取的方法,依次采用水、醋酸铵和盐酸对准东煤中Na、Ca、Mg和Fe进行赋存状态分析,结果见表2。

表2 准东煤中主要金属赋存形态分析Table 2 Analysis of the metals in Zhundong coal μg/g

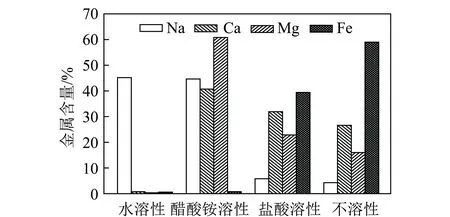

本文利用水、醋酸铵和盐酸对新疆准东煤中主要金属分级萃取,结果如图1所示。试验用准东煤中Na以水溶性钠和醋酸铵溶性钠为主,分别占45.2%和44.6%,而盐酸溶性钠和不溶性钠较少,分别占5.8%和4.3%。准东煤中钙以水溶性钙、醋酸铵溶钙、盐酸溶钙和不溶性钙4种形式存在,以醋酸铵溶钙及盐酸溶钙形式为主[16]。准东煤中水溶性钙较少,醋酸铵溶性钙较多,占40.7%;盐酸溶性钙和不溶性钙占比分别为31.9%和26.6%。煤中水溶性镁较少,主要以醋酸铵溶性镁存在,占60.8%,盐酸溶性镁和不溶性镁占比分别为22.9%和16.0%。煤中铁元素含量较高,主要以盐酸溶性和不溶性存在,占比分别为39.4%和59.1%。

图1 准东煤中主要金属存在形式比例Fig.1 Percentage of the metals in Zhundong coal

2.2 萃取对准东煤钠等金属元素的脱除

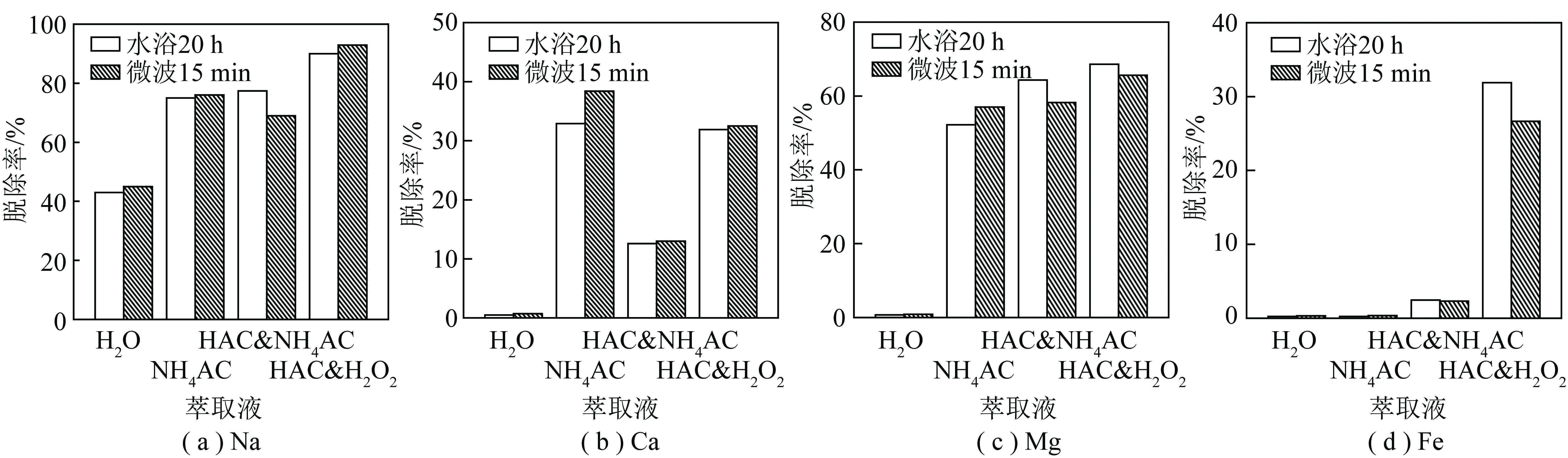

恒温水浴和微波加热处理下,去离子水、醋酸铵、醋酸-醋酸铵混合溶液和醋酸-双氧水混合溶液对准东煤Na、Ca、Mg和Fe的脱除率如图2所示。可以看出,水浴加热时,去离子水对准东煤中钠脱除率较高(43.1%),对钙、镁、铁脱除率较少;与去离子水相比,醋酸铵溶液可进一步提高Na脱除率(75.2%),钙、镁离子脱除率分别达33.0%、52.2%;与其他萃取溶剂相比,醋酸-双氧水混合溶液对钠的脱除率最高(90.1%),对准东煤中Ca、Mg、Fe均有较高的脱除率,其中对Fe脱除率达31.9%。与水浴20 h相比,微波加热处理对准东煤主要金属脱除率相近,但微波加热系统能耗低,缩短了水浴处理时间,提高了溶剂萃取效率。

去离子水可脱除40%~45%的Na,主要为水溶性无机钠;而醋酸铵溶液既可脱除大部分水溶性无机钠,又可脱除大部分以羧酸盐形式存在有机钠[14],因此,醋酸铵溶液对钠脱除率提高至75.2%;而醋酸双氧水混合溶液中H2O2对煤具有氧化作用,会打破煤中部分共价键,改变煤的结构组成,可脱除煤中大部分Na、Ca、Mg和Fe[17]。煤中的Fe以碳酸盐结合态、铁锰氧化物结合态、硫化物结合态、铝硅酸盐结合态、有机结合态5种形式存在,其中硫化物结合态为40%~81.5%,是其最主要的赋存状态[18]。由图2可知,采用去离子水和醋酸铵溶液对铁的脱除率较低,水溶性和醋酸铵溶性铁含量较少,而采用醋酸-双氧水混合溶液对铁脱除率达到26%~32%,这是因为醋酸-双氧水溶剂产生质子化的过氧醋酸分解生成OH+,将煤中部分硫醇硫、硫化物硫及噻吩硫氧化为可溶态,煤中大部分黄铁矿(FeS2)也会被氧化为硫酸盐、甲基磺酸等,从而达到脱硫除铁的效果[19]。

图2 萃取液对准东煤中金属的脱除率Fig.2 Extracts aimed at the removal of the main elements in the Zhundong coal

2.3 萃取对准东煤燃烧特性的影响

借助热重分析仪对萃取处理前后的煤样进行燃烧特性分析,结果如图3所示。采用TG-DTG法计算得到测试煤样的着火温度ti、燃尽温度tf、平均燃烧速率Wmean、最大燃烧速率Wmax和燃烧指数S,结果见表3。采用去离子水萃取处理后,煤样着火温度、燃尽温度及平均燃烧速率均降低,燃烧指数增大,煤样燃烧特性得到改善;而采用醋酸铵溶液萃取处理后,煤样燃尽温度升高,平均燃烧速率和燃烧指数降低,煤样燃烧特性变差;对比原煤发现,采用醋酸-醋酸铵混合溶液萃取时,水浴加热后的煤样燃烧指数增大,而微波加热后煤样燃烧特性指数降低;采用醋酸-双氧水混合溶液萃取时,2种加热方式萃取后的煤样着火温度降低,而燃尽温度升高,平均燃烧速率和燃烧指数均降低,煤样燃烧特性变差。煤中不同形态的钠对燃烧反应的影响不同,水溶性无机钠不利于煤的燃烧,而有机钠对燃烧具有促进作用[8]。去离子水萃取处理主要脱除了40%~45%的无机钠,而采用醋酸铵溶液萃取可以脱除70%的Na,包括无机钠和大部分以羧酸盐形式存在的有机钠。因此,采用去离子水萃取处理后,煤样燃烧特性有所提高,而采用醋酸铵溶液萃取处理后煤样燃烧特性变差。

图3 不同萃取方式处理后煤样TG、DTG曲线Fig.3 TG and DTG curves of the coals with different extraction method

表3 不同萃取方式处理后煤样燃烧特征参数Table 3 Combustion characteristic parameters of the coals with different extraction methods

由图3可知,采用醋酸-双氧水混合溶液萃取后对煤样燃烧特性影响较大,煤样平均燃烧速率降低,DTG曲线移向高温区,燃烧指数降低。采用醋酸-双氧水混合溶液可将煤中部分黄铁矿(FeS2)氧化为硫酸盐、甲基磺酸等,可脱除煤样中26%~32%的Fe[19]。碱金属、碱土金属和过渡金属盐对煤催化氧化有一定催化作用,其K+和Fe2+较佳,催化氧化作用的顺序为:Fe2+≈K>Ca2+[20]。因此,煤样萃取后燃烧速率减小,其燃烧DTG曲线移向高温区,燃烧性能变差。由表3可知,去离子水萃取后煤样燃尽剩余量降低至4.14%~4.27%,而采用醋酸铵溶液萃取后煤样燃尽剩余量降低至2.74%~3.05%,醋酸-醋酸铵混合溶液和醋酸-双氧水混合溶液萃取时,灰分均明显降低,燃尽剩余量维持在3.0%左右;去离子水对钠脱除率较高,其他金属元素脱除率较低,而醋酸铵、醋酸-醋酸铵混合溶液和醋酸-双氧水混合溶液对钠脱除率较高,钙、镁等元素脱除效果较好,3种溶液萃取后煤样燃尽率由8.20%降至3.00%。

3 结 论

1)水浴加热时,去离子水对准东煤钠脱除率较高,为43.1%,对钙、镁、铁脱除率较少;与去离子水相比,醋酸铵溶液可进一步提高钠脱除率(75.2%),钙、镁离子脱除率分别为33.0%、52.2%;醋酸-双氧水混合溶液对钠脱除率高达90.1%,且铁脱除率达31.9%。与水浴20 h相比,微波加热处理对准东煤主要金属脱除率相近,但其能耗低,缩短了萃取处理时间,提高了溶剂萃取效率。

2)去离子水萃取后煤样着火温度、燃尽温度降低,燃烧指数增大,燃烧特性得到改善;而醋酸铵溶液和醋酸-双氧水混合溶液萃取均会导致煤样平均燃烧速率和燃烧指数降低,燃烧特性变差;去离子水萃取后煤样燃尽剩余量由8.20%降至4.14%~4.27%,而醋酸铵溶液、醋酸-醋酸铵混合溶液和醋酸-双氧水混合溶液萃取后煤样燃尽率均降至约3.00%。