300 mm多功能实验轧机机组的结构与特点

2018-07-30杜锡林张银平

陈 磊 谢 贻 杜锡林 张银平

(二重(德阳)重型装备有限公司,四川618013)

随着铝板带热轧机组、钢板带冷轧机组、铝板带冷轧机组技术的不断成熟,随着市场竞争的日益激烈,铝板和钢板的加工工艺不断提升,各种小型实验机组成为轧制领域实验研究工作及数据采集的必要设备。目前,实验轧机较多地运用在研究院所以及各大钢、铝材生产企业,但大多实验轧机用途单一,针对性较强。能实现不同材质轧制、不同形式轧制并集冷热轧制工艺于一体的实验机组并不多见。本文介绍了一种集多种功用于一身的300 mm钢板/铝板带冷热可逆式高速实验轧机机组。

1 机组概述

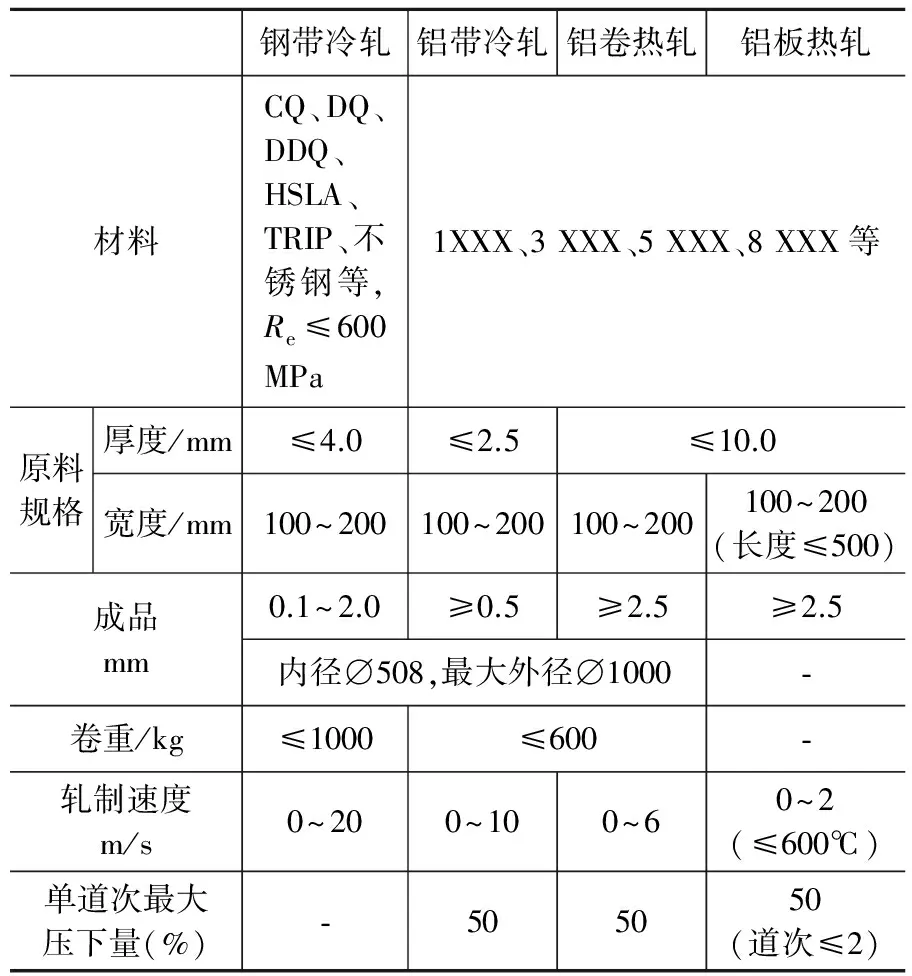

300 mm钢板/铝板带冷热可逆式高速实验轧机机组是二重集团与东北大学联合设计开发的一套多功能实验轧机机组。我公司负责全线的机械、液压设备设计及制造,东北大学负责电气设备的设计供货。应用户对实验机组的要求,该可逆机组主要针对钢带卷和铝板卷进行冷、热轧制,即可用于普碳钢、高强钢、铝带冷轧,也可用于铝板带热轧。机组采用单机架可逆式轧制,机组最高轧制速度为1200 m/min,最大轧制力为1200 kN。主要实现对来料宽度为100 mm~200 mm,厚度为2.5 mm~10 mm的钢板或铝板进行冷轧或热轧后,形成0.1 mm~2.5 mm厚的板或卷的成品。轧制产品规格见表1。

表1 轧制产品规格Table 1 Specification of rolling products

2 机组组成及工艺流程

为满足用户对单套实验机组实现钢、铝、冷、热、板、卷多功能轧制的需求,机组设置了加热炉、运卷小车、1#卷取机、上料辊道、夹送直头机、1#干燥装置、四辊可逆式轧机、2#干燥装置、偏转夹送辊、2#卷取机、运卷小车、带卷存放台等设备,并为不同产品设定了以下三种不同的工艺流程。

2.1 钢带、铝带冷轧

天车上料→带卷存放台及运卷小车→1#卷取机(开卷)→夹送直头机→入口测厚仪(预留)→1#干燥装置→四辊可逆轧机→2#干燥装置→出口测厚仪(预留)→出口转向夹送辊→2#卷取机→卸卷车及出口带卷存放台→天车下料。

2.2 铝带热轧

加热炉(含入出炉机构)→天车上料→带卷存放台及运卷小车→1#卷取机(开卷)→夹送直头机→入口测厚仪(预留)→1#干燥装置→四辊可逆轧机→2#干燥装置→出口测厚仪(预留)→出口转向夹送辊→2#卷取机→卸卷车及出口带卷存放台→天车下料。

2.3 铝板热轧

加热炉(含入出炉机构)→上料辊道→四辊可逆轧机→下料辊道→卸料。

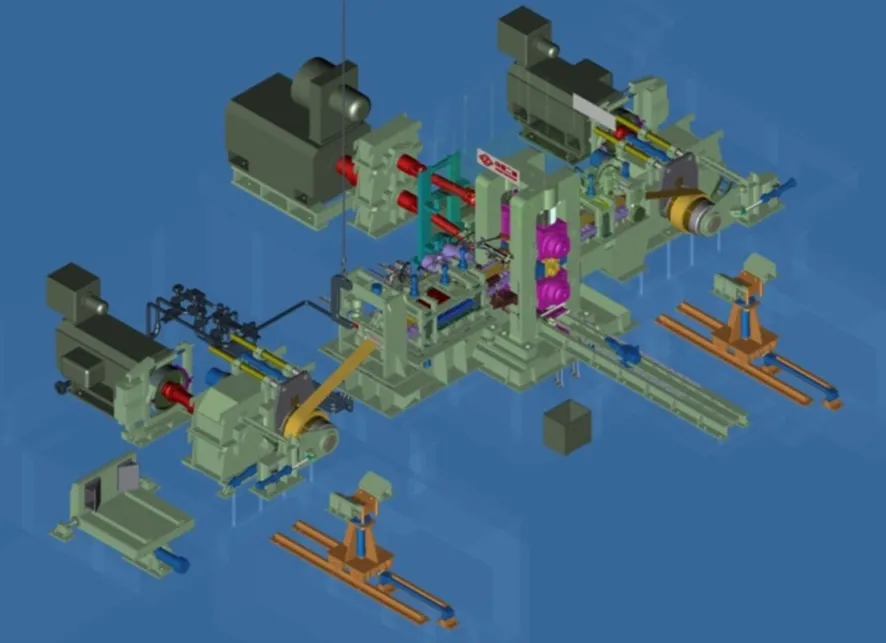

该机组示意图如图1所示。

图1 机组示意图Figure 1 Schematic diagram of unit

3 机组主要设备

3.1 1#(2#)卷取机

3.1.1 用途及设备参数

1#(2#)卷取机位于机组两端部,用于建立轧制张力,配合轧机完成张力轧制,并将轧制后的钢(铝)带卷成钢(铝)卷。其技术参数为:

卷取张力:≤30 kN

带卷内径:∅508 mm(钳口型)

卷筒长度:300 mm

主电机功率:200 kW

3.1.2 设备组成及结构特点

卷取机由卷筒、推板装置、压辊装置、传动装置、底座装配、CPC对中装置、联轴器、电机及换档减速机等组成。卷筒为四棱锥轴加扇形板结构,芯轴和扇形板为锻钢件。减速机为一级圆柱齿轮传动,具有两挡速比,卷筒安装在减速机的低速轴上。浮动液压缸在CPC的控制下推动齿轮箱及滑座,在底座上滑动,保证钢卷边部整齐。

3.2 1#(2#)干燥装置

3.2.1 用途及设备参数

1#(2#)干燥装置布置在轧机入(出)口侧,用于清洗板坯表面和干燥带材。在工艺需要清洗时,对来料板坯进行清刷、乳液清洗、清水清洗以其空气吹扫干燥操作;在正常轧制带材时,对带材进行挤干和吹扫操作。其技术参数为:

辊道形式:链条集中传动

辊道速度:0~120 m/min

3.2.2 设备组成及结构特点

入、出口端设有被动钢挤干辊,在中间清洗区布置有链条集中传动辊道、清刷装置、乳液喷淋集管、清水清洗集管和空气吹扫集管。该装置在轧制带材时、带材清洗时以及轧制热铝板时,对乳液喷淋集管、清水清洗集管和空气吹扫集管进行不同配合控制,达到清洁、吹扫、冷却带材的作用。

3.3 四辊可逆轧机

3.3.1 设备参数

四辊可逆轧机是实验轧机机组的关键设备,位于1#带材干燥装置和2#带材干燥装置之间,与1#卷取机、2#卷取机等相关设备以及换辊装置配合完成,从来料到工艺要求厚度的轧制过程,其主要技术参数为:

轧制力/kN:≤1200

轧制速度/(m/min):600/1200

支承辊/mm:∅400/∅380×300

工作辊(两套)/mm:∅165/∅160×300

∅200/∅192×300

主电机/kW:DC400

3.3.2 设备组成及结构特点

该轧机为四辊液压压下的可逆式轧机,由机架装置、工作辊装配、支承辊装配、平衡系统、液压APC、侧导对中装置、轧机入口出口导板、冷却润滑系统、轧机主传动装置等组成。机架窗口顶部有液压APC,机架窗口中安装有四个辊子,中间两根为工作辊,支承辊为传动辊,其传动端为扁头,通过万向接轴分别与主电机相连,通过电机传动使上下支承辊相对转动。

工作辊装配由两套不同直径的工作辊组成,分别为∅165 mm/∅160 mm×300 mm和∅200 mm/∅192 mm×300 mm的规格,根据轧制工艺要求使用相应的工作辊。

支承辊装配由上、下支承辊及其轴承座和换辊底座组成。

轧机平衡系统包括上支承辊平衡缸、上工作辊平衡缸、下工作辊平衡缸及下工作辊提升液压缸,集成在轧机腰块上,固定在机架窗口中部。

轧机压下系统为两侧全液压压下,即液压APC。两台液压缸位于机架窗口上部,每侧压下油缸上都装有位置传感器,检测油缸的位置。

冷却润滑系统包括上下工作辊辊身冷却及辊缝润滑集管、支承辊辊身冷却集管及冷轧时直喷油集管,上工作辊辊身冷却及辊缝润滑集管的角度是可调的,下工作辊辊身冷却及辊缝润滑集管的冷却距离也是可调的,满足不同轧制试验需求。

主传动装置由电机、齿轮机座、万向接轴、万向接轴托架装置、准确停车装置、齿轮油泵装置等组成。

整个机组根据选取工艺流程的不同、选择工作辊径的不同、冷却润滑方式的不同以及前后设备不同动作配合,实现了一机多用的轧制功能。

4 机组技术特点

(1)全液压APC控制布置在机架顶部。

(2)采用PLC一级基础自动化控制和PC二级过程控制,实现自动化轧制。

(3)可进行1200 m/min的高速度轧制。

(4)预留入出口测厚仪位置。

(5)利用下支承辊作为换辊车的三辊式换辊。

(6)上支承辊通过换辊托架与下支承辊一起,由换辊小车拉出换辊。

(7)机组实现了钢、铝不同材料的板、卷材的冷、热不同的轧制要求。

5 结语

目前该实验机组已成功为用户轧制多种产品,为用户节约了制造成本及空间成本,创造了可观的效益。该300 mm多功能实验机组通过合理的工艺流程安排及紧凑的设备布置,实现同一机组完成多功能轧制的要求,并实现1200 m/min轧机难以达到的轧制速度,同时也为轧制领域实验研究工作及数据的采集工作提供了更可靠的支撑,引领了实验轧机向高自动化、高模拟性、多功能发展的趋势。