压制成形工艺对陶瓷研磨体质量影响因素的探讨*

2018-07-30李先奎朱文沛郭宝军

李先奎 朱文沛 郭宝军

(山东天汇研磨耐磨技术开发有限公司 山东 聊城 252200)

前言

在陶瓷研磨体的生产中,成形工艺过程的差异将会导致烧结后的陶瓷研磨体内部晶体结构不同,密实度和抗冲击的能力也不一样。在生产实践中,我们通过多次、反复的试验,发现相同材质、相同规格的陶瓷研磨体,在粉磨水泥的过程中的破损率和磨耗,压制球均低于滚制球。多年来,我们做了大量的实验,在成形用料与成形设备方面进行了深入地研讨,就“压制成形对陶瓷研磨体质量影响”的认识如下:

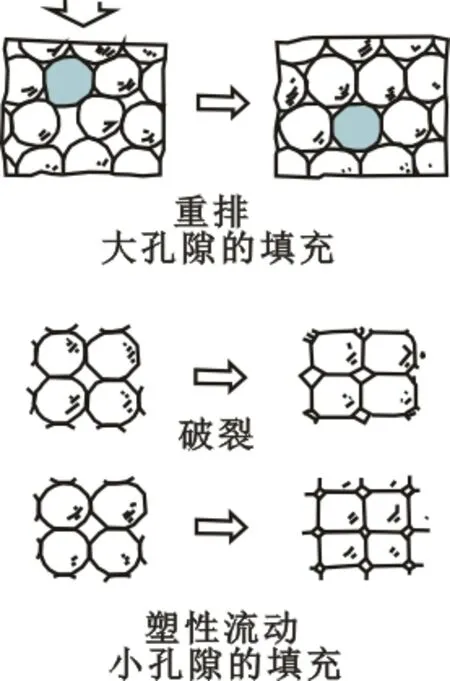

陶瓷坯体压制成形技术是将陶瓷粉体转变成具有一定形状、体积和强度的坯体的过程。具体来说,粉料起初受到压力后,颗粒产生位移流动,小颗粒受压钻入大颗粒的空隙,形成大小颗粒紧密结合,相互交错的颗粒分布,使粉料中的气体排出,继续加压,料粉颗粒由变形到破碎成形,最终形成具有一定致密度和强度的坯体。

图1 不同形状的陶瓷研磨体Fig.1 Ceramic grinding media with different shapes

1 成形用料对坯体质量的影响因素

1.1 粉料的流动性

粉体的流动性与粉料颗粒的形状、粒径大小、密度、孔隙率、颗粒之间的摩擦力等因素有关。粉体的流动性对粉料颗粒的流动以及在模腔中的填充性能有重要影响,这是造成不同坯体之间及坯体的不同部位致密度产生差异的重要原因。一般球形度较好的粉料流动性较好,细粉含量较少的粉料流动性好,密度较大的粉料流动性较好;反之粉料的流动性较差。在坯体压制过程中一般加入适量的硬脂酸锌等润滑剂可有效地改善料粉的流动性。

流动性好的粉料才能保证小颗粒顺利流动到大颗粒的间隙,保证填模的均匀性达到大小颗粒紧密结合、相互交错的粉料排布。加压后的坯体致密度高,密度均匀,烧结后的成品抗压强度高,破碎率低,磨耗较小。如果料粉流动性不好,颗粒间交错咬合力大大降低,就会导致生坯强度降低,有时用手轻轻一掰就出现断裂,严重时根本无法成形。实践证明生坯强度太低就容易出现裂纹、破碎等缺陷。

为了研究粉料流动性对坯体质量的影响,应从不同角度反复进行实验。下面介绍一个比较典型的实验过程:

所用压机保持不变,压制条件相同,保证因变量不变。实验步骤为:取2种颗粒级配和含水率相同流动性不同的料粉;第一种粉料流动性好,第二种粉料流动性比较差,用第一种粉料压制成形的毛坯强度好,致密度很好,用手掰不开;用第二种粉料压制成形的毛坯强度一般,致密度一般,手易掰开;在同一模腔中把第一种料装在下半模,第二种料装在上半模进行多次压制,发现在同一只毛坯中都是下半部分强度、致密度高于上半部分,呈现出泾渭分明的现象。

1.2 料粉的颗粒组成

合理的颗粒组成才能保证粉料的最佳堆积密度,降低了颗粒间的空隙率,提高了粉料流动性,使颗粒间排气更快速、顺畅,保证了填模的密实度,增强了颗粒间的粘合力,生坯强度相应提高。

为了研究粉料的颗粒组成对坯体的影响,我们做了以下两组对比实验:

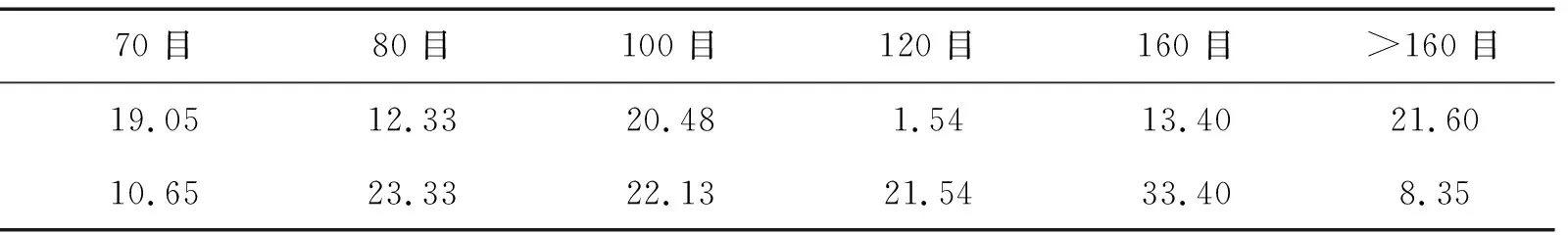

取A、B两组不同颗粒组成、混合均匀的粉料10 kg(见表1),在同等条件下使用同一台压机压制直径为25 mm的坯体进行检测。

表1 颗粒组成调整前后物料占比实验数据对照表Tab.1 Comparison table of material proportion test data before and after adjustment of particle composition

经检测,粉料松装密度:A组0.95 g/cm3,B组1.12 g/cm3,坯体密度:A组2.12 g/cm3,B组2.41 g/cm3,流动度:A组0.58 g/s,B组0.68 g/s,B组粉料所压制的坯体致密度、强度和流动度,明显高A组颗粒组成的粉料所压制的坯体。因而要控制<80目和大于160目颗粒含量,集中80~160目颗粒组成,有利于提高坯体成形质量。

同时,为了改善粉料的流动性,应保证粉料的球形度和合理均匀的颗粒分布组成,从而均匀地填充模具,以提高坯体的密度和成品的烧结致密度。不均匀的粉料颗粒组成明显影响坯体压制成形和烧成(如图2所示),致使坯体内颗粒密实度不均匀,由于颗粒形貌和粒度分布不合理,流动性较差,压制成形时容易造成坯体分层或者开裂(如图3所示),烧成后的成品因干燥收缩和排焦速率不同造成冷却中受到拉应力作用,在坯体密实度不一致的交界位置产生明显的开裂现象(如图4所示)。

图2 不均匀的粉料粒度分布Fig.2 Particle size distribution of uneven powder

图3 开裂的坯体Fig.3 Cracked green bodies

1.3 粉料的水分

为了提高粉料的流动性,改善瘠性粉料的塑性,在喷雾造粒的过程中通常需要加入一定的塑化剂(通常使用PVA)提高成形性能。若粉料的水分太低时,颗粒表面包覆的有机塑化剂呈现脆性,颗粒硬度增加,塑性降低,颗粒间的粘合力较差,坯体容易出现层裂现象(俗称掉底)。若粉料的水分太大,随着粉料中水分含量的增加,颗粒间的毛细管力增大,粉料容易产生二次团聚,形成较大的假颗粒,降低了粉料的流动性,造成粉料填充密度小且不均匀,收缩比较大;导致坯体致密度小而且不均匀,后续烧成过程中就会出现裂纹等缺陷。为了研究粉料水分大小对成形坯体的影响,我们做了以下实验:取水分为0.4%的粉料30 kg,混合均匀后分成3份,每份各10 kg:

图4 开裂的研磨体Fig.4 Cracked grinding media

1)第一份料维持原有的水分0.4%;

2)第二份料用喷壶雾化均匀加水,水分为0.8%;

3)第三份料用喷壶雾化均匀加水,水分为1.2%。

分别用这3种料,在同一台压机上压制直径为25 mm的生坯球各10 kg,通过对这3种水分的料粉所压制生坯的观察发现:在一定范围内生坯的致密度和强度随着料粉水分的增加而增加。原因是水分的增加,改善了粉料颗粒的塑性形变性能,从而提高了所压坯体的致密度和强度。但是,含水率太高和太低的粉料,对生坯质量都有较大的不利影响。所以各家公司应根据生产工艺的不同,来制定适宜的水分控制指标。

此外,粘膜问题也是生产过程中常见的问题,粘膜一般是由于料粉的水分过大,或者模具的磨损镜面程度降低造成的。

1.4 料粉的松装密度

陶瓷研磨体干压成形要求粉料具有稳定的松装密度,松装密度与颗粒的形貌以及颗粒的组成有很大关系,经实验松装密度在1.1 g/cm3以上时比较利于坯体压制成形。一般来说球形度较高的实心球密度较大,苹果状的空心球密度较小,而且流动度也较差。松装密度的波动,直接影响压机模腔粉料填充量的变化,造成坯体密度不一致,烧成收缩率差别较大,导致产品规格尺寸以及强度等性能的变化较大。

2 成形设备对坯体质量的影响

2.1 设备的压力大小与加压方式

除了粉料的影响外,压制过程中的加压压力和加压方式对生坯的质量也有一定的影响。一般说来,在一定范围内坯体的密度随着压力的增大而提高,当成形压力达到一定值时,再增大压力,坯体密度已经不会明显增加,但也不能为了提高坯体的致密度和均匀性,而施加过大的压力;因为在压实的坯料中总有一部分残余空气,过大的压力将把这部分残余空气压缩,当压制完、除去压力时,被压缩的空气将膨胀,使坯体产生层裂。

另外,若继续增大压力,模具的磨损将明显加大,机器的负荷也会很大,还常常会出现模具开裂损坏的情况(如图5所示)。同时随着压力的增加,坯体的内应力不断增大,尤其是在粉料成形性能较差的情况下,内应力大于粉料颗粒之间的粘合力,会出现层裂现象。在坯体的表面会呈现出细小的微裂纹,我们在生产中用煤油浸泡,会有气泡产生,反而降低了坯体的强度。

图5 出现裂纹损伤的模具Fig.5 Molds with crack damage

在压制过程中,压力对生坯的密度、强度有很大影响,同时对坯体烧结后的性能有明显的影响;应结合多种因素来确定压力,以满足制品要求为前提,不应单方面一味提高压力。

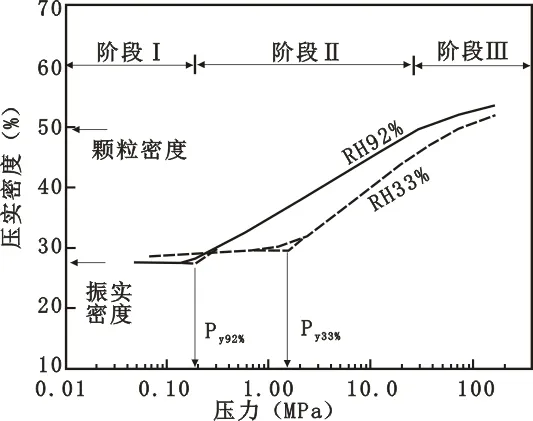

压实密度和压力曲线图(见图6)可以看出,坯体的受压成形可以分为3个阶段:

图6 压实密度与压力关系曲线Fig.6 Compaction density and pressure relation curve

1)料粉在压力的作用下产生位移流动,颗粒间空隙减小处于振实密度阶段;

2)当压力超过颗粒表面屈服力时,颗粒变形破碎使颗粒间空隙减小,排出空气,坯体的致密化大部分发生在这个阶段;

3)坯体进一步密实与弹性压缩(见图7)。

图7 粉体颗粒在加压过程中的变化

Fig.7 The change of powder particles in the process of compression

在陶瓷研磨体坯体压制过程中,由于颗粒与颗粒之间、颗粒与模壁之间存在着剧烈的位移摩擦力,造成部分压力损失。在坯体内部距离施压面不同高度上,存在着一定的压力梯度,致使坯体不同部位的致密度存在差异。

干压成形过程中,一般钢模双向加压比单向加压方式压制出的坯体密度均匀性好,双向加压的压制方式,因压制品在成形过程中上、下双向受力都有位移,相比单向加压的坯体致密度较为均匀(见图8)。但是,无论是单向加压还是双向加压以及双向先后加压方式压制的坯体在受力方向上都会存在一定的压力梯度,从而造成一定的密度差异(见图9)。

图8 不同加压方式陶瓷研磨坯体的压力梯度示意图Fig.8 Pressure gradient diagram of ceramic grinding media with different compression methods

图9 不同加压方式陶瓷研磨坯体的密度梯度示意图Fig.9 Density gradient diagram of ceramic grinding media with different compression methods

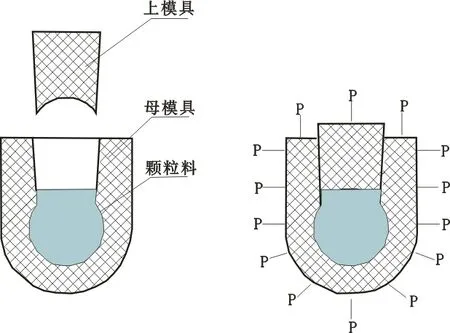

等静压成形是将粉料装入橡胶模具后,再将模具置入具有一定弹性的密闭模套内,高压液体通过弹性模套,将压力全方位作用于粉料上;所形成的坯体在各个方向上受到高压,多面受到的压力基本相等,有利于把粉料压实到相当的密度,同时颗粒的直线位移小,消耗在粉料颗粒运动时的摩擦功相应也小,从而可以得到较高的生坯密度,且在各个方向上都密实均匀,是目前比较理想的成形方法(见图10和图11)。不同压制工艺所制备的陶瓷研磨体形状也各不相同。在生产过程中要根据客户的需求选择相应的压制工艺。

图10 等静压成形工艺示意图Fig.10 Isostatic pressure molding process diagram

图11 等静压模具结构图Fig.11 Isostatic pressure mold structure

2.2 设备的保压时间和卸压速度

无论是钢膜压机还是等静压压机,在坯体压制过程中都存在加压、保压、泄压的过程,适当延长保压时间,有利于压力的均匀传导和料粉中气体的排出,同时也有利于坯体内应力的缓慢释放,有助于提高坯体的质量。保压时间和泄压速度与压机的转速有直接关系,特别在料粉成形性能较差的情况下,压制速度与坯体质量有较大关系,为了降低泄压的速度,我们曾在旋转压机上用加长上引导轨来减缓泄压的速度,也有明显的效果。

2.3 模具的磨损

现在干压成形使用的母模,大多是钨钢模具,硬度高、强度好、表面光滑、耐磨性好,使用寿命在80万次以上。尽管耐磨性能好,但模具在使用一段时间后不可避免地要产生磨损,其中又以母模的磨损最甚,母模磨损后对压制坯体质量的影响也最大。以最简单的模具为例,由上模、下模和母模组成。在压缩过程中,由于粉料的位移造成粉粒与母模侧壁的剧烈摩擦,使用一段时间后母模模腔将会横向变大,而母模其它部位因粉料摩擦机会少磨损也小,就形成了中间大两边小的鼓形空腔,这种模具压制的制品总是分层或开裂的。其原因是模腔内已经成形的制品,在脱模过程中发生横向挤压变形,破坏了已经固结的粉粒结构。因此压机模具要定期的检查和更换。

只有减少相关影响坯体压制生产环节的因素,不断提升管理能力,才能保证生产出密实度好、硬度高的生坯坯体,烧制出适应水泥干法粉磨要求的韧性好、高强度、低磨耗的陶瓷研磨体产品,达到了目前水泥粉磨节能降耗的要求,如表2所示。

表2 陶瓷研磨体物理性能Tab.2 Physical properties of ceramic grindingmedia

3 结语

影响干压成形工艺的因素较多:提高料粉中80~160目的颗粒含量;控制粉料水分均匀稳定,提高松装密度≥1.1 g/cm3;采用等静压等先进成形方式,控制均匀合理的成形压力,提高坯体密度≥2.4 g/cm3,有利于保证压制坯体和烧成产品的质量。各企业要根据自己的实际生产情况探索研究出适合本企业的工艺制度,不断地加以完善,来确保产品的质量和生产的顺利进行。