探讨溶剂脱沥青技术在当今炼厂中的地位和作用

2018-07-27王德会庞新迎王振元谢崇亮

王德会,庞新迎,王振元,谢崇亮

(中国石油工程建设有限公司华东设计分公司,山东青岛 266071)

众所周时,原油成本在炼厂总成本中占比高达80%,为获取更高的利润,炼厂需具备:①高硫、高酸、劣质原油的加工能力,赢得炼制低价机会原油的商机;②渣油深度转化的能力,提高石油资源的有效利用率,产品结构、产品规格符合油品市场需求;③深加工、精加工生产高附加值产品的技术手段;④炼化一体化是发展和赢利的方向,具备为石化工业提供足够原料的条件。

此外,近年来以下重大政策/标准的出台也给炼厂提出了新的挑战:①国际海事组织(IMO)提出对船用燃料油硫含量限制。2016年防止船舶污染国际公约(MARPOL)审查决定于2020年公海使用低硫(硫含量0.5 wt%)、排放控制区(ECA)使用超低硫燃料油(硫含量0.1 wt%);②根据NB/SH/T 0527-2015中华人民共和国石油化工行业标准石油焦(生焦)中规定的质量标准是3B号焦的硫含量不大于3%。根据中华人民共和国大气污染防治法(主席令第三十一号)第三十七条规定石油炼制企业应当按照燃油质量标准生产燃油,禁止进口、销售不符合质量标准的石油焦;③停售车用燃料油已列入议事日程。

渣油馏分是原油中最重的馏分,其分子量大、氢含量低、杂质含量高、加工难度很大,如何实现其高效加工利用是炼厂提高经济效益和竞争力、顺应时代发展的重要课题。

1 渣油加工技术

1.1 典型的渣油加氢技术

1.1.1 固定床渣油加氢脱硫技术(RDS)

固定床渣油加氢脱硫技术多用于生产RFCC原料或硫含量0.5 wt%的船用燃料油,该技术比较成熟、经济性好,获得较普遍应用。但在加工劣质渣油时,其沥青质及重金属会导致催化剂迅速中毒、失活,导致装置运行周期缩短和转化率降低。即使采用了复杂的过滤系统和保护床反应器,该技术一般也只适于加工金属含量较低、轻质原油的重油,原油选择的灵活性受到限制。此外,该技术还存在产品结构灵活性差、液体产品需要进一步处理等问题。

1.1.2 沸腾床渣油加氢裂化技术(EB)

该技术已经过工业验证,相对成熟,可实现较高的原油选择性,渣油转化率得到提高,经济性也较好。该技术的关键在于如何有效地控制沉积物/结焦的生成,否则将影响原油选择的灵活性,进而影响转化率和经济性。此外,液体产品需要进一步处理,含硫燃料油产率较高,同时存在废剂处理的问题。

1.1.3 悬浮(浆态)床渣油加氢裂化技术(SL)

该技术的原油选择灵活性高,适于加工多种劣质渣油,转化率及中间馏分油收率较高。但该技术的投资相对较高,普遍认为只有当原油价格大于60美元/桶时才能获得较好的经济效益。此外,液体产品也需要进一步加工。该类装置残渣/未转化油的排放量虽然较少,但因富集了大量未转化物质和污染物,需留意处理措施及排放方式是否受限的问题。

1.2 典型的脱碳技术

1.2.1 延迟焦化技术(DCU)

延迟焦化技术是渣油转化的经典路线,具有原油选择灵活性高、投资低的特点。但该技术属于热转化工艺,会产生大量的低价值焦炭,其液体产品均需要进一步处理,调整产品结构的灵活性较差。该技术的经济性与否高度依赖于原油价格,尤其是轻质原油和劣质原油的价格差。新环保法规颁布以后,高硫焦的生产受到限制,从而制约了本技术的应用。

1.2.2 灵活焦化技术

该技术可提升石油焦的利用价值,但只有在特定的条件下,如与炼厂的公用工程、或与电厂/石化园区整合,用于发电或发生各种压力等级的蒸汽的情况下,才具备吸引力。特点是低热值气体产率非常高,液体产品中重质油收率高且烯烃含量高,产品性质不如延迟焦化,需进一步处理。此外,该技术的二氧化碳排放量大。

1.2.3 溶剂脱沥青技术(SDA)

溶剂脱沥青技术是采用物理方法(溶剂抽提)将沥青质、金属及杂原子化合物等浓缩于沥青中,得到杂质含量低、裂化性能较好的脱沥青油。副产品脱油沥青则是制取沥青产品或造气的较好原料。

综上所述,尽管渣油加氢技术/催化剂研发取得了很大进步,但根据对胶质/沥青质胶团结构的深刻认识可以得出,通过加氢脱除胶质和沥青质的难度和代价很大,无论采用哪种加氢工艺,胶质和沥青质的转化率都会受限。而溶剂脱沥青这项“古老的”、被“遗忘”的脱碳工艺在渣油加工中的使用日益受到重视,有可能成为未来炼厂渣油加工的关键装置。该技术投资小、建设周期短、产品品种简单,可与其他工艺技术进行灵活组合,显著提高渣油的转化率和渣油加氢裂化装置的操作稳定性、降低装置的操作苛刻度以及投资和运行成本,提高产品结构的灵活性,从而提高经济效益。

2 案例SDA与其他工艺的灵活组合

2.1 案例1:SDA/DCU组合工艺

某炼厂流程示意见图1。不同装置规模的溶剂脱沥青–延迟焦化组合工艺方案比较见表1。

从表1可以看出:

方案一:基础方案,除基础方案的延迟焦化装置加工减压渣油外,其余各方案均加工脱油沥青。

方案二:当延迟焦化装置出现瓶颈时,增建溶剂脱沥青装置,与方案一相比,焦炭产量约降低31%,催化裂化装置进料增加25%。

方案三:当减压蒸馏装置出现瓶颈时,新建溶剂脱沥青装置可以加工常压渣油,当50%的常压渣油进入溶剂脱沥青装置时,与方案二相比,溶剂脱沥青装置规模需增加155万吨/年。

方案四:当常压蒸馏装置扩能改造,原油加工量增加15%时,焦炭产量增加4%,催化原料增加87.5%。

方案五:如果加工API° 27.9的重质原油,当原油加工量降低8%,焦炭产量相当的情况下,催化原料增加18%。

图1 某炼厂流程示意

表1 不同装置规模的溶剂脱沥青–延迟焦化组合工艺方案比较

因此,对于含有DCU装置的炼厂,通过新建SDA装置,可以增加FCC装置原料,解决减压、焦化装置的瓶颈,实现炼厂扩能、提高原油选择灵活性的目标。

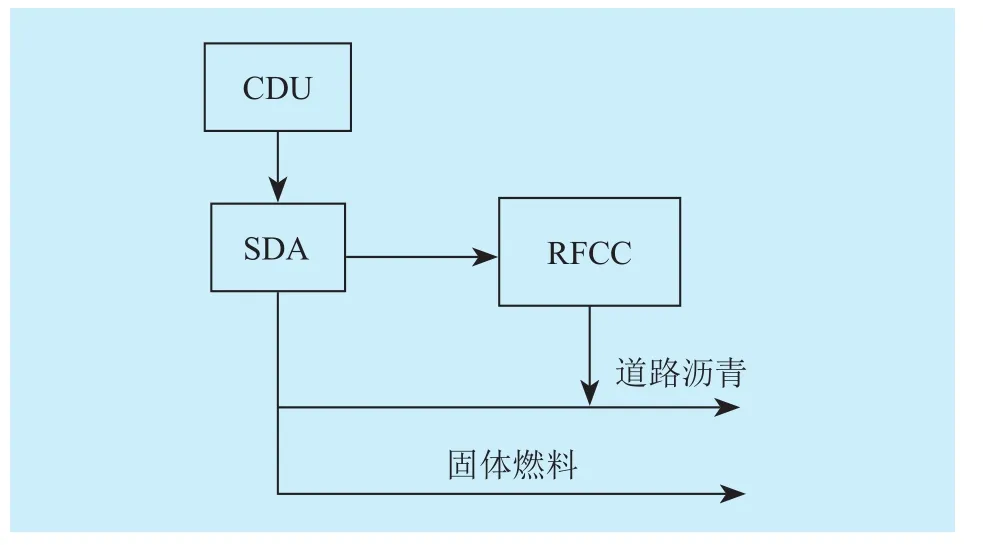

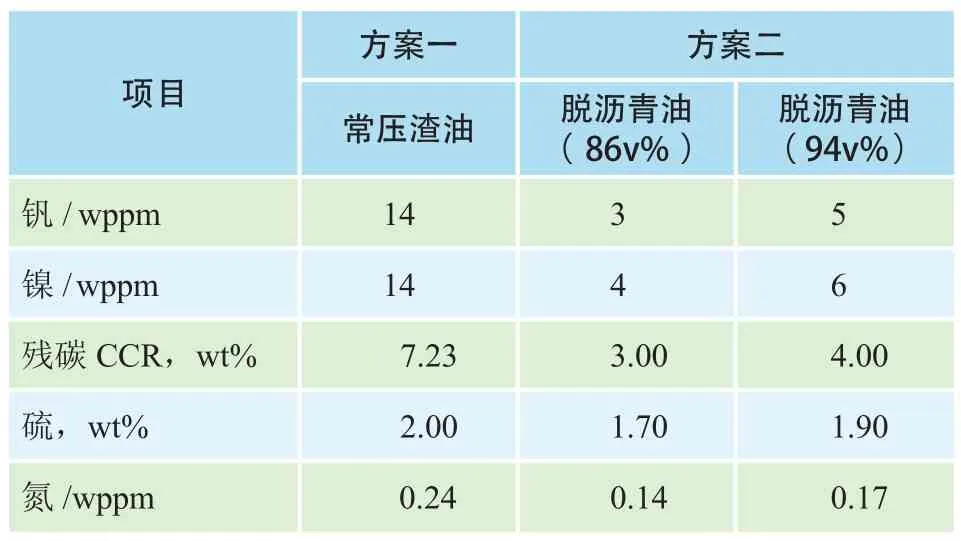

2.2 案例2:SDA/RFCC组合工艺

某炼厂原设计方案为常压渣油直接作为催化裂化原料(以下称方案一),后增加SDA装置得到方案二,流程如图2所示,组合工艺进料性质比较见表2。

图2 CDU/ROSE/RFCC组合工艺(方案二)

表2 组合工艺进料性质比较

从表2可以看出:

方案一:①金属含量高,催化剂消耗大;②镍含量高,气体和焦炭产量高;③残碳含量高,影响投资,运行成本高。

方案二:①降低了催化剂成本和运行成本;②提高了转化率;③可生产优质道路沥青,过量的脱油沥青可生产固体颗粒燃料或用于水泥生产及其他行业原料;④改善了催化裂化装置的操作。

因此,通过新建SDA装置,可显著改善FCC装置的原料性质,从而提高装置的操作稳定性和操作周期,降低操作成本。

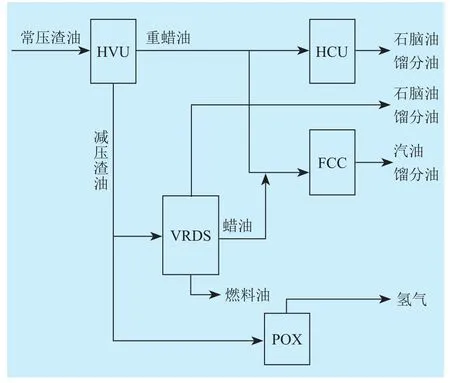

2.3 案例3:SDA/HCU组合工艺

壳牌Pernis炼油厂改造前的渣油加工流程采用的是VRDS/RFCC组合工艺,见图3。

图3 VRDS/RFCC组合工艺

为提高劣质原油的加工能力和渣油转化率,减产燃料油的同时增产馏分油,改造方案提出新建SDA,同时将原VRDS装置改造成处理脱沥青油的加氢裂化装置,见图4。

在进行方案研究时需要注意的是,脱沥青油的品质受原料中杂质含量、脱沥青油收率、溶剂选择及溶剂质量等因素的影响,应结合加工目标确定。通常脱沥青油的拔出率为10%~40%时,适于作为加氢裂化原料;拔出率30%~80%时,适于作催化预处理原料。

图4 SDA/HC组合工艺

炼油厂可以通过调整加氢裂化装置的转化率来平衡产品的质量和收率;同时,通过增设催化脱蜡/加氢精制(CDW/HF)装置可利用加氢裂化装置,灵活生产Ⅱ类或Ⅲ类基础油产品。

如果要生产足够重(500N)的基础油,就需要在原料中掺入脱沥青油。利用C3脱沥青油为原料还可以生产Ⅱ类光亮油,见图4中虚线部分。

2.4 案例4:SDA/EB组合工艺

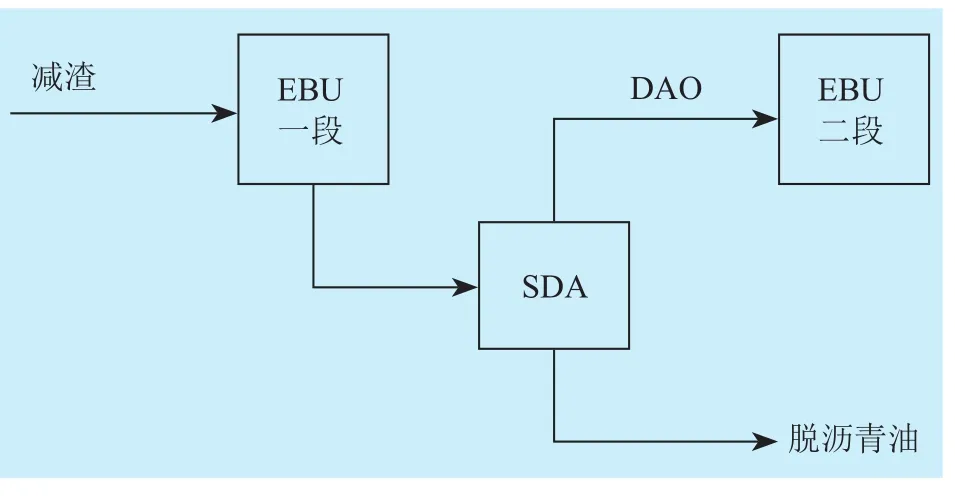

沸腾床加氢转化工艺面临的挑战主要存在于如何提高沸腾床渣油加氢裂化的转化率及催化剂寿命等方面。SDA/EB组合工艺与常规EB工艺相比,不仅能提高渣油转化率,还可以减少反应系统的投资和操作费用。通过调整沸腾床进料中减压渣油与脱沥青油的比例和/或调整溶剂脱沥青进料减压渣油与未转化油的比例,实现理想的产品收率、装置规模、操作苛刻度,从而提高装置的经济效益,见图5。

图5 EB(一段)/SDA/EB(二段)组合工艺

国外某公司称,采用SDA/EB组合工艺时,即使面对俄罗斯乌拉尔原油(Urals)等难以提高转化率、易生成沉积物的原料时,转化率也可达到80%~90%(Urals减渣有很高的沉积物形成倾向,最高转化率取决于EB尾油的利用)。以下是某LCMAX装置的相关技术数据,原料性质见表3。

表3 各段原料性质

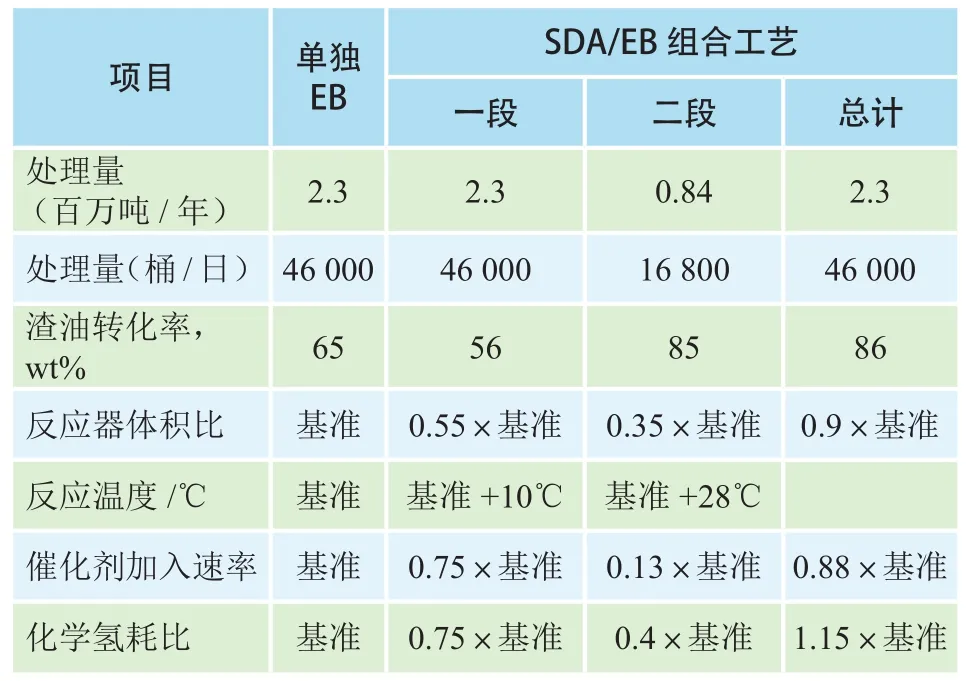

SDA/EB组合工艺与EB工艺对比见表4。比较可知,一段和二段未转化油的稳定性提高,可以在较高温度下操作,与单独EB相比,由于转化率提高,反应器容积减小10%。此外,由于原料油中的大部分金属都在溶剂脱沥青时进入脱油沥青中,因此SDA/EB组合工艺的催化剂消耗可减少10%~15%,用于沥青质大分子饱和与转化的氢气消耗也明显降低,氢气得到更有效利用。

表4 SDA/EB组合工艺与EB工艺比较

2.5 案例5:SDA/SL组合工艺

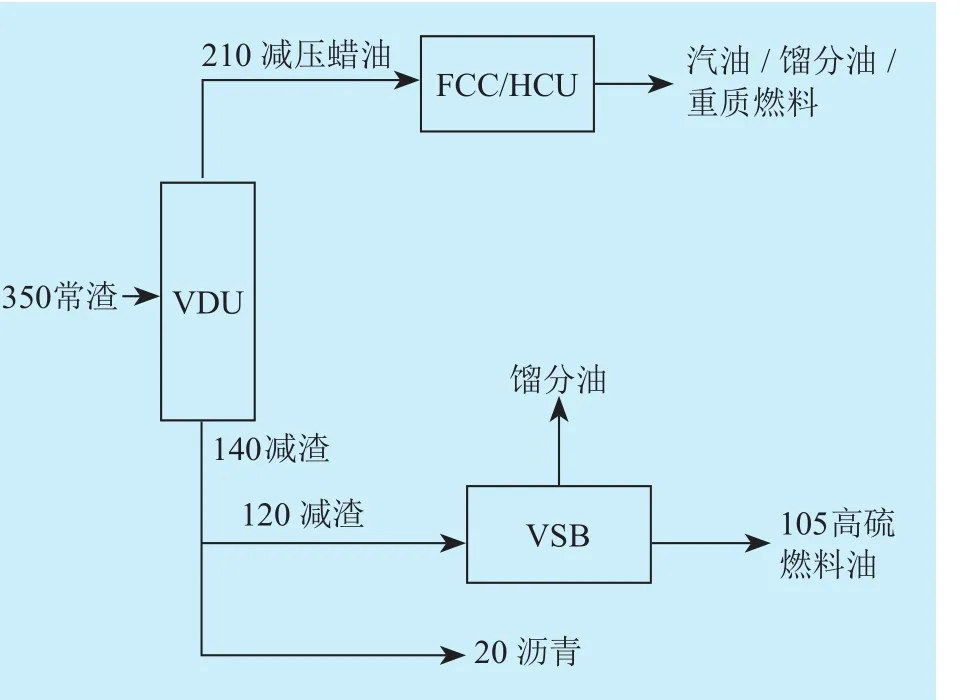

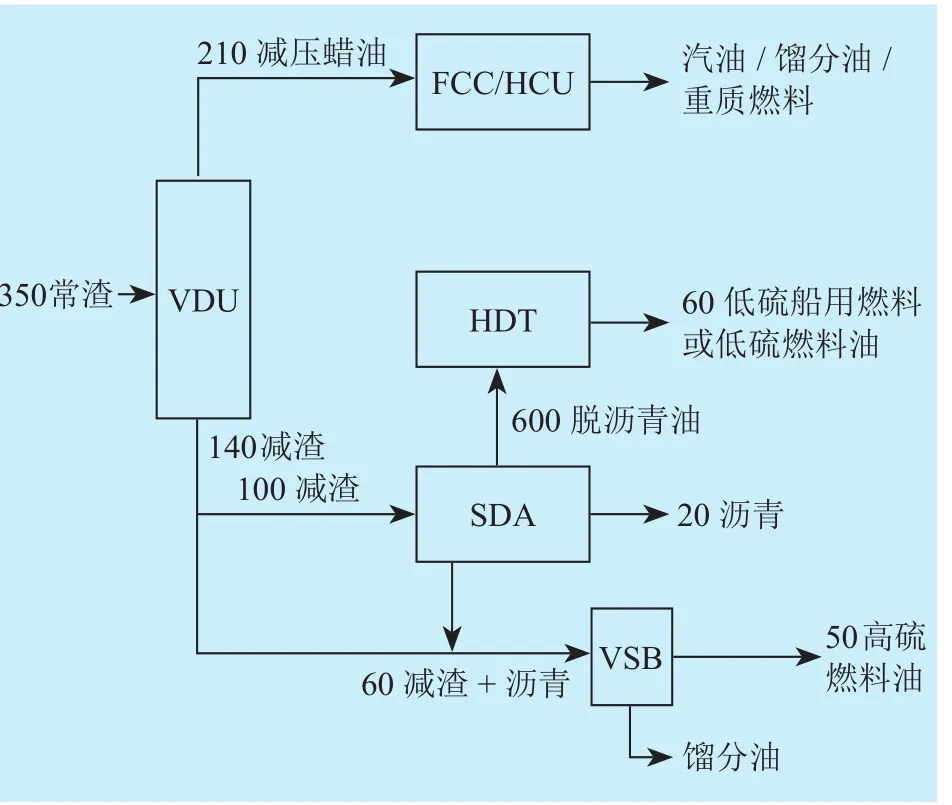

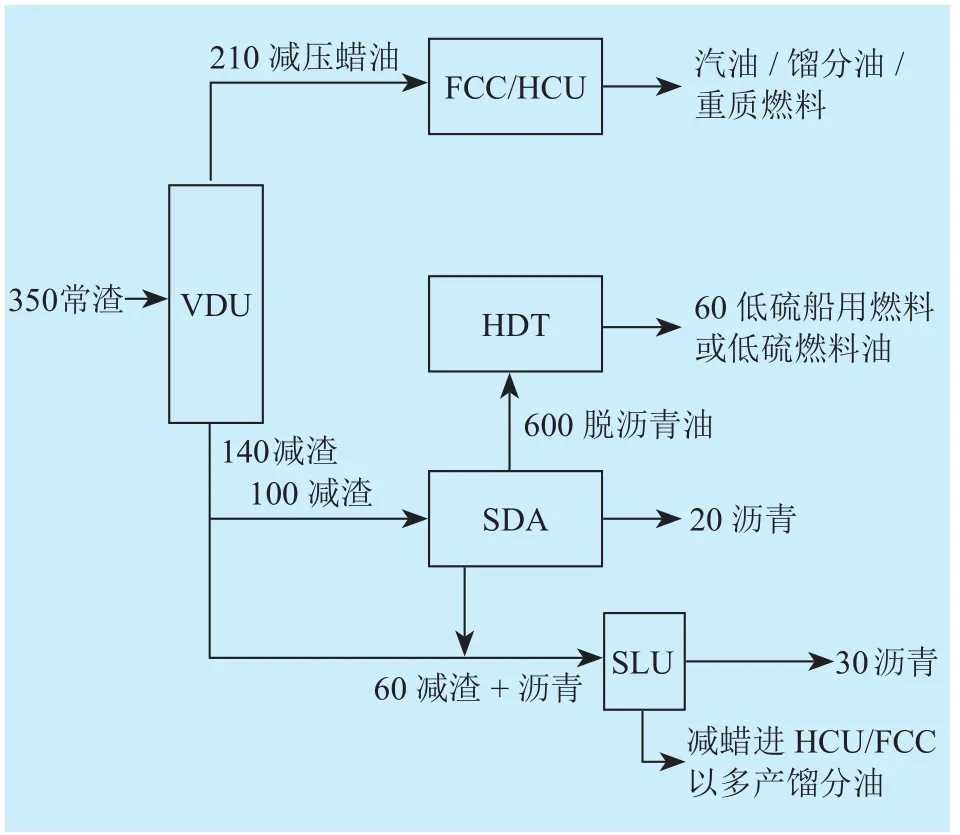

某炼油厂基础流程、一期及二期改造后的炼油装置组合情况分别如图6、图7和图8所示。其中,一期增加SDA和DAO加氢精制,二期增加悬浮床加氢装置(Uniflex技术)。投资与经济效益对比见表5。

基础流程中高硫燃料油产量占原料常压渣油的30%左右,一期改造后,降至15%左右(如果后期不需要低硫燃料油,加氢精制产品可以送至催化裂化装置(需适当改造)以生产更多的馏分油或汽油),二期则无高硫燃料油产品。SDA/SL组合工艺为炼厂调整产品结构、减产高硫燃料油提出了新思路。

图6 基础流程炼油装置组合(万吨/年)

图7 一期改造后炼油装置组合(万吨/年)

图8 二期改造后炼油装置组合(万吨/年)

表5 投资与经济效益

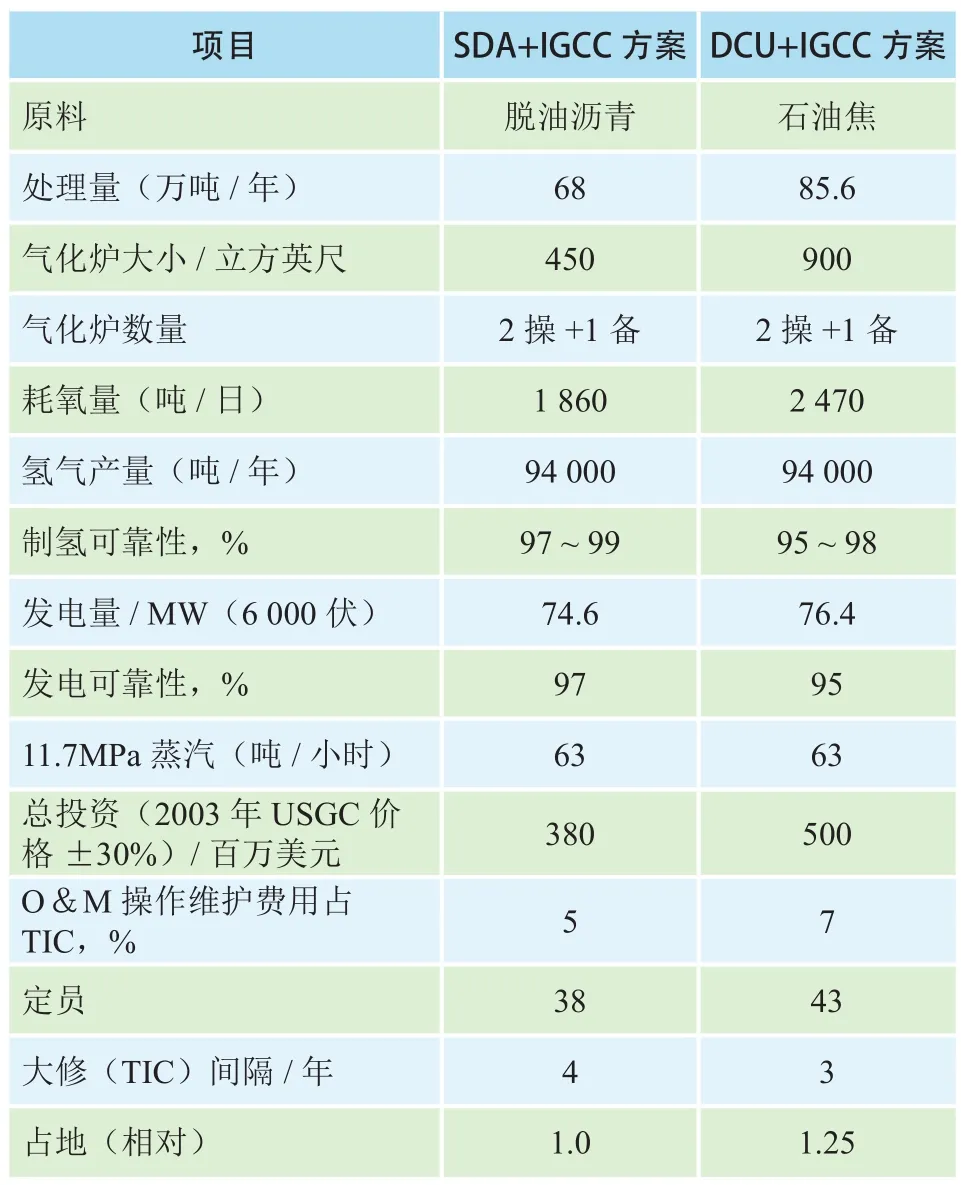

2.6 案例6:SDA/气化技术组合工艺

渣油溶剂脱沥青的副产品脱油沥青中富集了渣油中大部分胶质、沥青质及杂质。实现脱油沥青的合理利用,对于提高经济效益十分重要。脱油沥青的用途包括生产道路沥青或燃料,此外,通过部分氧化法生产合成气并联产氢气也日益受到业内人士关注。

气化工艺可处理各种低价值炼油厂物料,最大限度地挖掘重质原油的利用潜力,减少装置排放。由于该工艺能够生成氢气,也间接降低了制氢装置的投资成本。

脱油沥青和石油焦的气化技术初步比较见表6。可以看出,2种工艺的主要差别在于造气部分。在供氢量、蒸汽和发电量均相同的情况下,SDA+IGCC方案投资较低,这是由于DCU+IGCC方案除利用石油焦以外还需要煤作为辅助原料,其耗氧量比前者多33%,气化炉大1倍,占地大25%,建设投资高出31.6%。从效益角度看,DCU+IGCC方案因成本优势显著而具有更好的效益,但从设备长周期运行、维修以及环保等方面看,SDA+IGCC方案则更具优势。

表62 种原料IGCC气化技术(初步)比较

3 结论

关于渣油加工方案的选择,单纯的脱碳和加氢工艺均存在不足之处。对于新建炼厂而言,以溶剂脱沥青为核心的脱碳工艺与加氢工艺的组合工艺则可能是渣油加工的最佳工艺方案。如果能充分发挥各自优势、扬长避短,则可使炼厂具备原油采购和产品结构调整的灵活性,实现经济效益最大化,显著提高炼厂竞争力。