快速模具实验装置开发及在实践教学中的运用

2018-07-27张海光何岚岚

张海光, 何岚岚

(上海大学 a. 机电工程与自动化学院; b. 上海市智能制造及机器人重点实验室;c. 工程训练国家级实验教学示范中心, 上海 200444)

0 引 言

在当前大工程、大制造的工程教育背景下,对我国高校学生深入掌握工程技能和工程创新能力提出了更高的要求,工程实践教学已经成为我国高等教育的重要组成部分,是增强学生掌握现代制造工艺的工程能力,推动学生尽快了解和掌握先进制造技术,以及符合企业需求的掌握现代制造技术的有效途径,也是不可替代的重要教学环节。

先进制造技术作为工程实践教学体系中的重要组成部分,各高校均设置了相关的实践课程,大多集中于数控切削技术方面的训练。而具有周期性短、适应性强等优点的增材制造(Additive Manufacturing,AM)为先进制造提供了新的工艺选择和技术支撑,应用越来越广泛,也越来越受到业界的关注,对掌握该类技术的人才需求也越来越大[1-5]。因此,部分国家级的实验教学示范中心也在工程训练课程中开设了相关的实践项目,但基本上都以熔融沉积成形工艺为代表让学生了解3D打印的基本工作原理。

而AM的两大技术支柱包括3D打印(Three Dimension Printing,3DP)和快速模具(Rapid Tooling,RT)。在实际工业领域中由于3D打印的产品成本高且不能满足强度以及耐用性等方面的要求,通常都需要 RT技术以3D打印样品作为母模进行产品的中小批量翻制,因此从知识的系统性、完整性、实用性等方面考虑,开设RT技术的实践课程具有很大的必要性,现在较少有高校开设快速模具实践课程,缺少适合学生操作使用的实验装置是其中最主要的原因之一。因此,本文从学生实验操作的便捷性、安全性等方面考虑,就RT实践课程所需的实验装置进行了研究。

1 快速模具技术及工艺流程

1.1 快速模具技术简介

快速模具与传统模具相比,其制造周期仅为后者的30%~50%,制造成本仅为后者的20%~30%,目前已成为增材制造领域发展最迅速、产值增长最明显的技术[6-9]。真空注型(Vacuum Casting,VC)技术是RT技术中应用最为广泛的工艺方法[10-12],典型模具及样件如图1所示。

图1 典型VC模具

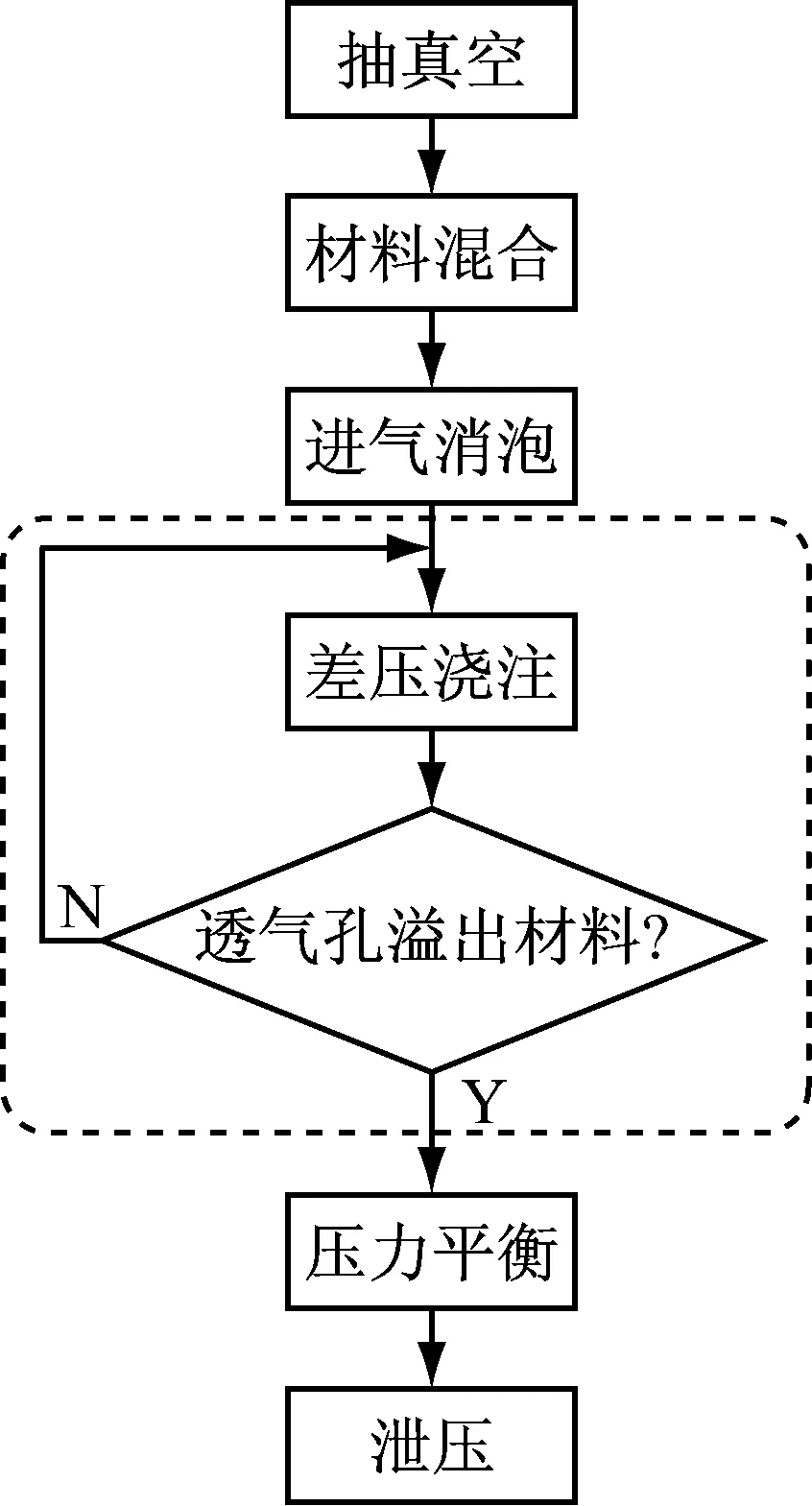

1.2 真空注型工艺基本流程

VC工艺首先在真空条件下利用3D打印的母模制作出硅胶模具,然后对浇注材料进行抽真空、材料混合、进气消泡等操作之后,将其注入硅胶模具型腔,最后通过交联、固化等化学反应完成液体向固体的形态转变,从而得到浇注件,具体工艺流程如图2所示。

1.3 真空注型装置存在的问题

对于没有任何实际操作经验的学生而言,现有的真空注型装置主要存在以下几个问题:

图2 真空注型工艺流程

(1) 国内外VC设备的控制方式主要有手动、电动和记忆三种模式,设备操作复杂,对于操作人员的经验要求很高,学生操作安全性差、产品废品率高。

(2) 现有的VC设备内部机构运行情况需要通过观察窗口进行监视,不利于教师对工艺过程的讲解和操作过程的示范,也不利于学生操作过程中的观察。

(3) 现有的VC设备箱体压力检测通常采用模拟式的压力表,需要人为判断并作出快速响应,否则易错过最佳操作时间,对学生的操作敏捷性要求过高。

(4) 整个操作过程要求操作人员对工艺流程非常清晰,且大多没有任何保护和错误操作提示信息,学生误操作情况很严重。

因此,本文旨在开发一款适用于本科实践教学,适合学生使用,具有安全性高、操作性好、自动化程度高的真空注型实验装置。

2 真空注型装置结构及模块功能

2.1 真空注型装置总体结构

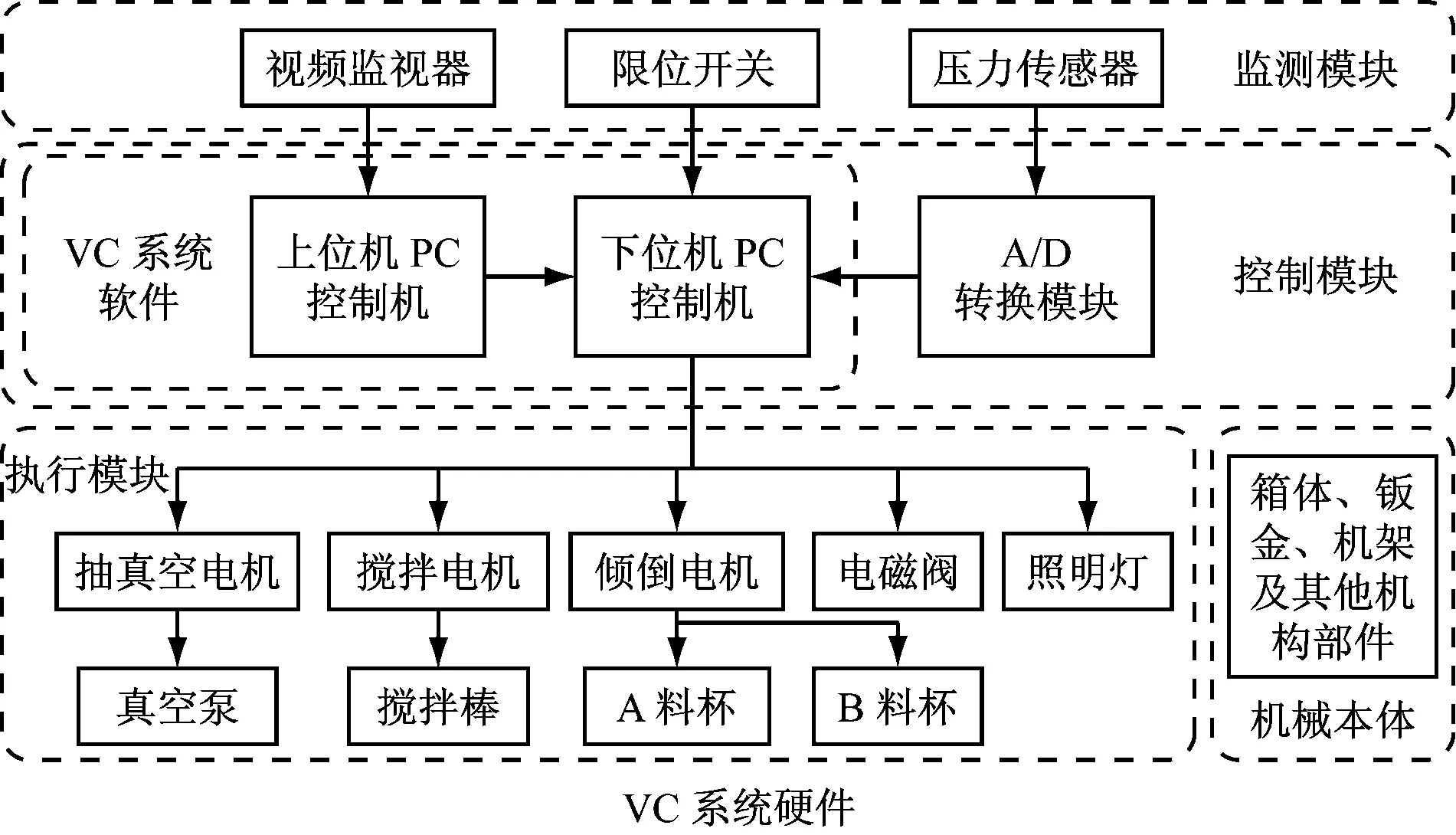

针对真空注型装置存在的问题,根据VC工艺流程,开发的真空注型实验装置总体结构框架如图3所示。

图3 真空注型实验装置总体结构框架

2.2 真空注型装置模块功能介绍

(1) 控制模块。控制模块是硬件部分的核心,由计算机(PC)和可编程逻辑控制器(PLC)构成,主要实现真空注型工艺过程的控制,与监测模块、执行模块进行实时数据交互,保证工艺过程顺利按需进行。该模块是实现装置自动化的关键,从而降低了对学生操作经验的要求。

(2) 监测模块。监测模块由视频监视器及2个压力传感器和4个限位开关构成,主要功能包括料杯位置检测、真空室压力检测、实时监视等。该模块是实现实验过程可视化的关键,适合教师进行开放式教学和学生操作过程的观察。

(3) 执行模块。执行模块主要是接收控制模块的控制信号,实现抽真空、进气、搅拌、倾倒浇注等动作。

2.3 真空注型装置硬件

该装置的机械本体采用模块化的设计思路,由箱体模块、上下门模块、AB杯模块、机架模块、钣金模块组成,本文所开发的数控真空注型[13-14]装置硬件部分如图4所示。

图4 真空注装置硬件设计

2.4 真空注型装置软件开发

本文开发的真空注型装置采用典型的上下位机控制模式,因此,其软件组成主要包括上位机软件以及下位机程序。

(1) 下位机软件开发。下位机主要完成硅胶模具制作的程序和浇注件制作的程序,浇注件制作中又分为手动操作和自动操作,下位机程序采用主程序调用子程序的设计思路,在满足相应的条件之后分别调用自动控制子程序、手动控制子程序、硅胶模具制作子程序,下位机程序框架如图5所示。

(2) 上位机软件开发。上位机是以PC为核心,由人机界面模块、实时控制模块、数据库模块组成,采用VB进行开发[15],代表性的人机界面如图6所示。

2.5 真空注型装置特点

该数控真空注型装置主要有以下几个特点:

(1) 机械本体体积小,结构紧凑,适合学生分组

图5 下位机程序框架

(c) 浇注件制作操作界面(d) 案例资源界面

图6 真空注型装置软件界面开发

(3~5人)实验操作;

(2) 装置控制面板仅有“电源”和“急停”两个按钮,全部操作功能均由上位机软件界面实现,相对现有的真空注型设备,大大降低了操作难度,适合操作经验少的学生适用;

(3) 各个操作按钮后台都根据工艺过程编制了保护和互锁功能,有效地防止了学生实践过程中误操作和乱操作的情况,根据提示让学生更清楚快速模具的制造工艺和注意事项;

(4) 位移传感器的使用起到了过行程保护的作用,压力传感器的使用实现了腔内压力值的实时显示,视频监视器的使用实现了执行机构运行过程的实时监控,适于教师进行开放式教学和操作演示,也适合学生动手实操时观察实际工艺过程。

3 快速模具实践项目

以一个“汽车天线盖”样件为例,使用所开发的V450NA真空注型装置让学生了解和掌握快速模具工艺方法。

3.1 硅胶模制作

(1) 模框制作。描出分模面,再按照母模的尺寸和形状制作模框,将母模置于模框内。

(2) 硅胶与固化剂的计量和混合。将硅胶和固化剂称量好并按照规定比例导入桶里并混合搅拌。

(3) 硅胶真空脱泡。将装硅胶的桶放入模具室,关闭搅拌室和模具室门;开启V450NA真空注型机电源,进入控制系统,单击“硅胶制模”按钮进入硅胶模制作界面,如图6(b)所示,反复进行消泡操作,直至达到消泡要求为止。

(4) 硅胶浇注。将硅胶倒入模框,再将硅胶模模框放入45~50 ℃的烘箱中6~8 h可完全固化。

(5) 分模。硅胶完全固化后,卸下模框,在分模面画出波浪形的分模线,然后用美工刀与分口钳沿分模线划开硅胶模,取出母模,如图7所示。然后开气孔及浇注口,将上下半模具合并,放入烘箱预热。

3.2 浇注件制作

(1) 将硅胶模放入模具室,将漏斗与硅胶模浇注口联接,并将放有树脂和固化剂的A杯、B杯分别放入搅拌室A杯托架和B杯托架,关闭搅拌室和模具室门。

(2) 开启V450NA真空注型软件,单击“手动差压”按钮进入手动差压制作界面,如图6(c)所示,按照由上到下的顺序操作直至浇注完毕。

(3) 单击“保存案例”按钮跳转到“案例资源”窗口,可在数据库中保存下本次浇注的步骤及参数,如图6(d)所示。

(4) 浇注完成,将硅胶模放入烘箱,在70℃环境下固化,等到完全固化后,拆除密封和固定的材料,切除浇注口,取出浇注零件,如图8所示。

4 结 语

快速模具实践内容的开展有利于学生更加系统地了解增材制造技术的知识,更加清楚作为3D打印后续必要工艺的快速模具技术的概念、装备和操作技能,真正做到和企业实际的人才需求相结合,弥补该领域人才稀缺的问题。该实践项目是典型的将应用较广的生产技术引入教学的案例,将实用技术引入实践教学环节,让更多的学生受益,拓展了学生的知识面。该实践项目的引入为工程训练实践课程教学注入了新的实用素材,必将会提升该课程的实用性、先进性,提高学生的学习兴趣,对该类课程的教学改革也将起到一定的促进作用。