某微细粒难选金矿石选矿工艺研究

2018-07-27陈慧杰蒋升国

陈慧杰 张 莉 蒋升国 王 星

(新疆维吾尔自治区矿产实验研究所,新疆乌鲁木齐830000)

随着易处理金矿石资源的减少和市场需求量的增大,较难处理金矿石的开发就成为一种必然。某大型金矿矿石性质较复杂,金矿物嵌布粒度微细,20%以上的金以微细粒和显微形态包裹在脉石矿物中,属于典型的难选金矿石,采用氰化浸出或浮选工艺处理,金回收率通常较低[1-4]。本文将介绍采用浮选—氰化浸出联合工艺处理该矿石的研究情况。

1 矿石性质

矿石中的主要矿物为石英和白云母,其次是钠长石、白云石等,金属矿物黄铁矿、菱砷铁矿及毒砂少量,含金矿物主要是自然金和银金矿。金矿物嵌布粒度微细,基本小于10 μm。矿石磨至-71 μm占80%时进行的MLA分析表明,单体金约占10%,约20%的金被方解石、石英和蚀变黑云母包裹,约70%的金以连生体形式存在,主要连生在石英的边部,其次连生在云母和长石的边部。矿石主要化学成分分析结果见表1,金物相分析结果见表2,矿石磨至-71 μm占80%时的筛析结果见表3。

注:金、银的含量单位为10-6。

表1表明,矿石中有回收价值的元素为金,其他元素没有回收价值。

表2表明,金矿物的赋存状态较复杂,裸露自然金占36.93%,硫化物包裹金、难溶硅酸盐包裹金及碳酸盐包裹金占比均较高,这给浮选和氰化浸出回收金带来了难度。

表3表明,金在细粒级有所富集。

2 试验结果与讨论

2.1 单一浸出工艺研究

根据金矿物嵌布粒度微细的特点,在矿石磨矿细度为-38 μm占96%,浸出液固比为3∶1,石灰用量为3 000 g/t(pH=11.5),氰化物初始浓度为0.05%,浸出时间为6 h情况下,浸渣金品位为1.26×10-6,金浸出率61.59%。浸渣粒度筛析结果见表4。

表4表明,浸渣各粒级金品位均较高,尤其是25~10 μm粒级。

对浸渣中的+25 μm、25~10 μm、-10 μm粒级进行的金物相分析结果表明,浸渣中未被浸出的金主要是硫化物包裹金和难溶硅酸盐包裹金,各粒级硫化物包裹金分布率为48.91%~61.37%、难溶硅酸盐包裹金分布率为26.27%~35.88%,即使在-10 μm的浸渣中也是如此。因此,单一浸出工艺难以有效回收矿石中的金。

2.2 单一浮选工艺

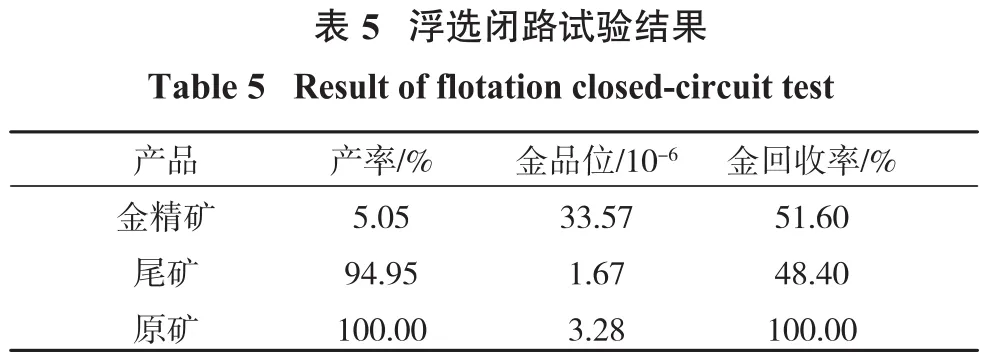

浮选工艺在回收已解离的自然金和不易被浸出的硫化物包裹金方面具有明显优势。在参考前人研究的基础上[5-7],进行了浮选工艺研究,闭路试验流程见图1,结果见表5。

表5表明,采用图1所示的流程处理矿石,可获得金品位为33.57 g/t、金回收率为51.60%的金精矿,尾矿金品位仍然较高,达1.67 g/t。

2.3 浮选—氰化浸出联合工艺研究

试验在单一浮选工艺研究结果基础上对浮选精、尾矿分别进行了浸出工艺研究。

2.3.1 浮选尾矿浸金试验

由于浮选对已解离的单体金、硫化物包裹金及部分暴露出金矿物的连生体等都有较好的回收效果。因此,浮选尾矿中的金就主要是硅酸盐和碳酸盐包裹金,只有充分回收这些相态的金才能有效提高金的回收率。

探索试验研究表明,氰化物对浮选尾矿的浸金效果优于低毒环保浸金剂绿金和金蝉。因此,试验以氰化物为浸出剂进行浸金。试验在浸出液固比为3∶1,石灰用量为2 000 g/t(pH=11),氰化物初始浓度为0.05%条件下,对浮选尾矿进行了氰化浸出时间试验,结果见图2。

图2表明,浸出6 h时金作业浸出率达70.45%,继续延长浸出时间至12 h,金作业浸出率仅上升至71.02%。因此,适宜的浸出时间为6 h。

2.3.2 浮选金精矿焙烧—浸出试验

2.3.2.1 浮选金精矿焙烧试验

由于浮选金精矿中的金主要是硫化物包裹金,单一浸出试验研究表明,氰化浸出难以浸出硫化物包裹金。大量的研究及生产实践表明,高硫、高砷、高碳类的浮选金精矿浸出前必须进行预处理,焙烧是一种有效的预处理方法。焙烧可使硫化物分解以暴露金粒,焙砂呈疏松多孔状,以使氰化物可渗透入焙砂并有效浸出所含的金。焙烧条件对浸金效果的影响试验在焙砂不磨矿,浸出液固比为3∶1,石灰用量为2 000 g/t(pH=11.5),氰化物初始浓度为0.05%情况下,试验结果见表6。

表6表明,焙烧能显著提高浮选金精矿的浸出率,从节能和高效浸出方面考虑,适宜的焙烧条件为450℃焙烧2 h+700℃焙烧1 h。进一步的研究表明,对应条件下焙砂中硫的脱除率达到76.94%,碳的脱除率达到96.41%,砷的脱除率为15.41%。

2.3.2.2 焙砂浸出时间试验

在焙烧条件为450℃焙烧2 h+700℃焙烧1 h,焙砂不磨矿,浸出液固比为3∶1,石灰用量为2 000 g/t(pH=11.5),氰化物初始浓度为0.05%情况下的浸出时间试验结果见图3。

图3表明,随着浸出时间的延长,金精矿焙砂的浸出率上升,12 h后金浸出率升速明显趋缓,24 h的作业浸出率为88.07%。

2.4 全流程试验

在上述试验基础上进行了全流程试验,试验流程见图4。浮选金精矿浸出条件:450℃焙烧2 h+700℃焙烧1 h,浸出液固比为3∶1,石灰用量为2 000 g/t(pH=11.5),氰化物初始浓度为0.05%,浸出时间24 h。浮选尾矿浸出条件:浸出液固比为3∶1,石灰用量为2 000 g/t(pH=11),氰化物初始浓度为0.05%,浸出时间6 h。全流程试验结果见表7。

表7表明,采用图4所示的流程处理矿石,金总回收率达79.32%。

3 结论

(1)某大型金矿矿石性质较复杂,主要矿物为石英和白云母,其次是钠长石、白云石等,金属矿物黄铁矿、菱砷铁矿及毒砂少量;含金矿物主要是自然金和银金矿,金矿物的赋存状态复杂,裸露自然金占36.93%,硫化物包裹金、难溶硅酸盐包裹金及碳酸盐包裹金占比均较高。矿石磨至-71 μm占80%时仅有约10%的金矿物实现单体解离,约有20%的金矿物被方解石、石英和蚀变黑云母等包裹,以连生体形式存在的金矿物约占70%。

(2)采用单一浸出工艺处理矿石,在磨矿细度为-38 μm占96%,浸出液固比为3∶1,石灰用量为3 000 g/t(pH=11.5),氰化物初始浓度为0.05%,浸出时间为6 h情况下,金浸出率仅达61.59%;矿石在磨矿细度为-71 μm占80%的情况下,采用2粗1精1扫、中矿精扫选后返回的闭路流程处理,获得了金品位为33.57 g/t、金回收率为51.60%的金精矿,尾矿金品位仍高达1.67 g/t。

(3)以浮选试验为基础,对浮选金精矿进行焙烧—浸出,对浮选尾矿进行直接浸出,金总回收率达79.32%,明显优于单一氰化浸出工艺或单一浮选工艺的回收效果。