思山岭竖井井壁围岩控制与支护优化

2018-07-27王剑波李桂林

程 力 王剑波 赵 杰 王 玺 李桂林

(山东黄金矿业科技有限公司深井开采实验室分公司,山东烟台264000)

随着我国矿业的迅猛发展,矿山浅部资源日益减少,许多矿山都向深部发展[1]。由于深部岩体处于复杂、高应力的工程地质环境,使深部岩体表现出的力学特性与浅部开采相比往往具有很大的差异[2],因此地下矿山巷道尤其是深部巷道围岩变形以及围岩与支护结构相互作用问题亟待解决。国内外许多专家学者进行了大量的研究,并取得了许多有价值的成果[3-6]。同时,在深部竖井井壁支护设计中,部分学者对井壁厚度设计方法及支护系统稳定性进行研究并取得相关成果[7-9],为此,本研究以思山岭竖井为例,从深部高应力下井壁围岩控制与支护优化来进行研究,为该竖井施工提供科学指导。

1 高地应力下井壁围岩控制

1.1 井壁强度检验

思山岭铁矿SJ1(副井)工程井筒设计净直径10 m,设计深度1 497.7 m,井口标高+215.2 m,井底标高-1 282.5 m(不含封底)。对于千米深立井,除了对深孔爆破提出了较高的要求之外,对混凝土立井井壁同样提出较高要求。除了要求井壁砌筑满足施工工艺、施工机械化、施工组织和施工管理等方面的科学、高水平的标准之外,对井壁的受力、混凝土的配合比也提出不同于一般井筒的要求。

目前国内发生的井壁破裂基本上表现出剪切破裂的特征,故此处采用库伦—维纳尔强度准则进行井壁安全性检测[10]。

库伦维纳尔准则:

式中,σ1、σ3分别为最大主应力、最小主应力;f为内摩擦因数,

σc为混凝土轴心抗压强度,此处取C40混凝土设计值19.1 MN/m2;σt为混凝土轴心抗拉强度,此处取C40混凝土设计值1.71 MN/m2;由上式可得,f=1.52,C=2.86MPa。

定义井壁安全系数λ为

井壁上的最小主应力值约为0,将上述相关参数代入式(1)中,可得H=1 000、1 200、1 400 m处的数据如下:

在H=1 000 m处,σ1=38.1 MPa,σ3=0;在H=1 200 m处,σ1=35.3 MPa,σ3=0;在H=1 400 m处,σ1=45.8 MPa,σ3=0,根据监测结果应力释放系数为0.6,此时 σ1分别取15.24 MPa、14.12 MPa、18.32 MPa,代入式(2)得井深1 000 m、1 200 m、1 400 m的安全系数分别为1.26、1.36、1.04。井壁结构在H=1 000 m、H=1 200 m处是相对稳定的,但当井深H=1 400 m时,混凝土井壁存在破裂的风险,需要加强支护来保证井壁结构的稳定性。

1.2 井壁结构优化

对于思山岭竖井1 000 m以上的井壁结构,经现场监测发现,井壁围压远小于C40混凝土的单轴抗压强度,采用厚600 mm的C40混凝土是合理的,井壁结构优化主要针对井筒深度1 000~1 500 m区段。井壁结构强度主要受井壁厚度和井壁材料强度影响,增大井壁厚度使得竖井开挖后岩体裸露面增大,高地应力场下不利于井筒围岩的稳定,且增大井壁厚度并不能明显改变围岩塑性区半径,所以优化井壁材料方案较为科学。

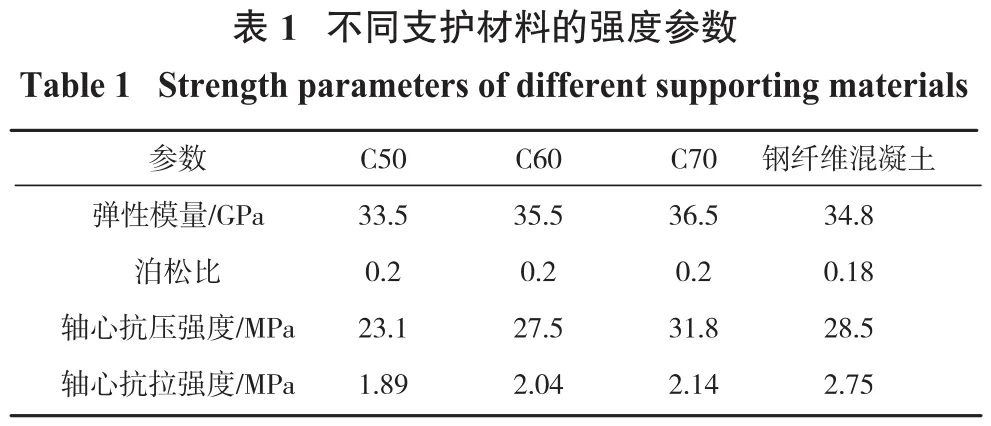

现采用C50、C60、C70高强度混凝土和C40钢纤维混凝土的井壁结构进行对比分析,经查阅资料发现,C40钢纤维混凝土的抗压强度较普通混凝土提高0~25%,抗拉强度较普通混凝土提高40%~80%,不同支护材料的详细参数见表1[11]。

混凝土井壁结构由FLAC3D中添加壳单元实现,不同井壁结构对应不同弹性模量E和泊松比μ,通过改变井壁壳单元的弹性模量E和泊松比μ构建不同强度井壁模型,井筒模型高度段取为1 400~1 460 m,模型上部承受上覆岩层重力σz,σz按上覆岩石体重γ和高度h乘积计,模型四周为X、Y方向约束,底部边界为X、Y、Z方向约束,X方向上施加最大水平主应力边界条件,Y方向上施加最小水平主应力边界条件。开挖方式为1次开挖后立即支护,提取井壁壳单元中的最大主应力云图,见图1。

根据数值分析结果,使用不同的井壁支护材料,井筒开挖后围岩对井壁的作用力不同。当井筒开挖到井深1 400~1 500 m时,假设不考虑围岩开挖应力释放,C50、C60、C70、C40钢纤维混凝土井壁结构上的最大主应力分别为47、49.4、50.5、48.2 MPa。根据竖井监测结果,当应力释放系数为0.6时,作用在井壁结构上的最大主应力分别为18.8、19.76、20.2、19.28 MPa,代入式(2),不同支护材料的井壁安全系数 λ分别为1.22、1.4、1.57、1.53。优化后的井壁结构均能保持稳定,使用C70高强混凝土的稳定性最好,C40钢纤维混凝土次之,考虑到C40钢纤维混凝土的成本较C70低,可由C40混凝土和钢纤维混合而成,抗拉强度较C70大,所以优化后的井壁结构使用C40钢纤维混凝土井壁结构。井深1 400 m时C40混凝土井壁支护和钢纤维混凝土支护下围岩位移见图2所示。

优化后的支护结构围岩位移较之前减少1.8 mm,支护围岩总位移在10 mm以内,位移较小,支护后围岩能够保持稳定。思山岭竖井1 500 m井壁结构优化后见表2。

2 支护施工顺序的确定

竖井开挖后支护时间的选择对支护结构的受力有很大影响,支护时间过早,可使围岩塑性区变小,但支护结构承受较大的支护力。支护时间过晚,围岩可能会发生松动破坏,支护效果不佳。最佳的支护时机即最大限度地调动围岩的承载能力,同时对支护结构的压力降为最小[12-13]。

思山岭竖井施工中先1次爆破井筒深度5 m,随后浇筑600 mm混凝土支护,支护高度4.5 m;当井筒开挖到1 000 m,支护方式改为600 mm厚钢纤维混凝土。若使支护结构上承受的力更小,提高井壁结构的稳定性,优化后采用2次开挖(4.5 m)、1次支护(4.5 m)的方式。绘制支护-围岩特性曲线[4]见图3。

由图3可知,井壁结构的最大承载力为3.95 MPa,开挖2次后施加支护,得出围岩特性曲线和支护特性曲线的交点P的坐标为(7.1,2),支护后围岩的最终位移为7.1 mm,支护力为2 MPa,安全系数Fs为1.98,因此采用2次开挖1次支护,完全能满足竖井施工的安全需要。

3 结论

(1)利用统一强度准则估算竖井极限破坏深度约为600 m,对井深600~1 500 m深部的井筒衬砌进行数值模拟,确定不同深度井筒开挖支护后井壁结构的安全系数并进行井壁结构优化设计,确定井深1 000 m以下井壁结构优化后采用600 mm厚钢纤维混凝土支护结构。

(2)考虑竖井施工中的围岩释放因素,优化竖井施工顺序,优化后施工顺序改为2次开挖1次支护,安全系数Fs为1.98,能很好地控制井筒围岩变形和井壁围压,满足竖井施工安全需要。