基于CATIA航空标准件模板参数化建模方法研究

2018-07-27,,,

, , ,

(西安工业大学 机电工程学院,陕西 西安 710021)

0 引言

现代制造业产品设计中,从零件到装配,都存在不同程度的系列化问题。例如铆钉标准件,即使是同一类型号的标准件,尺寸规格也有可能是不同的,但设计师往往因为不同规格的尺寸重复设计,不仅使得设计效率低、周期长,还增加了零件制造成本[1]。为了从CAD系统的标准件库中获得满足设计要求的标准件,对零件的标准化设计提出了更高的要求,其中参数化建模又是其中的核心问题。

陈靖芯[2]提出了利用CATIA软件中的公式编辑器f(x)对碟簧零件建立三维模型,在参数化建模之前,首先利用公式编辑器定义碟簧零件的几何参数,通过公式将系统参数与用户参数连接起来,从而达到用户参数驱动三维参数模型的目的,再利用数据库中的数据表来驱动CATIA的三维模型,改变数据表中的参数就可以相应生成不同的零件模型,为参数化建模的方法提供了理论依据,然而对于碟簧零件参数化建模的过程描述较少。沈燕辉等[3]主要研究了以汽车标准件螺栓为例的参数化建模方法,利用系统参数与尺寸约束驱动图形的参数化建模方法,对螺栓零件进行参数化设计,其中螺栓的一个设计参数未知,通过另一个与其相关联参数的公式求得,在所有尺寸参数已知的条件下才能对零件的几何外形进行全约束,进而实现零件的参数化建模,这为本文研究多目标设计参数驱动的零件模型提供了思路和理论依据。

本文以参数化建模为研究对象,参数化建模有多种方法,对于不同类型的零件,参数化设计方法又不完全相同,部分零件参数化过程中含有一个甚至多个未知设计参数,此时需要在传统方法建模基础上,进一步按设计使用要求来实现零件的参数化设计建模。基于以上的分析,零件的参数化建模可分为三个层次:仅结构和尺寸参数驱动的零件模型;设计参数驱动的零件模型;多目标设计参数驱动的零件模型。这三个模型为CAD/CAE软件参数化建模方法提供有效的思路和实现方法。

1 参数化设计

参数化设计是定义几何图形的尺寸大小并约束尺寸关系[4],简单来说就是改变参数的大小,即可相应地改变零件图形大小。参数化设计对于设计人员而言,方便修改和设计零件的草图。用户仅仅需要修改参数化零件模板的参数值即可实现目标零件的建立。或者只需将零件的关键部分定义为某个参数,通过对参数的修改实现对产品的设计和优化[5]。

2 标准件参数化建模的过程和实现方法

参数化设计是参数化建模的核心技术,如何筛选与应用参数化建模的方法,关键在于参数、公式、表格、特征等驱动图形达到改变模型的目的。主要包括三种参数化建模方法:系统参数与尺寸约束驱动模型、用户参数和公式驱动模型、利用表格数据驱动模型[6-7]。文中采用第三种方法进行参数化建模,结合第一种方法对二维图形进行尺寸与特征约束。

利用表格数据驱动模型的参数化建模方法介绍如下:在机械设计中,对于系列化零件(例如通用件、标准件等等),它们的尺寸都可通过查表获得。可应用表格驱动几何图形实现这一功能,以表格的形式在相应的文件中存放与模型有关的数据,再利用“设计表”将模型的参数(系统参数或者用户参数)与表格中的数据关联起来,建立表中参数与三维模型参数的联系,通过选择不同的数据就可实现对模型的驱动。

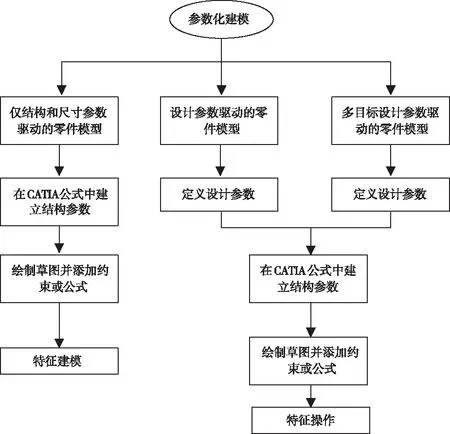

上文可知本文零件的参数化建模可分步进的三个层次:仅结构和尺寸参数驱动的零件模型;设计参数驱动的零件模型;多目标设计参数驱动的零件模型。创建三个层次标准件的参数化建模模板,建模流程如下图1。

图1 零件参数化建模流程

3 模型实现

CATIA是CAD/CAE/CAM一体化的软件,被广泛应用于航空航天、汽车制造和造船等行业[8-9]。其自身就带有可视化尺寸驱动与参数驱动功能,方便参数化建模,无需或极少的编程即可实现三维参数化建模,因此本文选择CATIA进行模型的参数化创建。通过使用图1中三个模块的参数化建模方法,建立起零件的参数化建模模板,现以垫圈和六角螺栓为例,简述参数化模型的实现过程。

3.1 仅结构和尺寸参数驱动的零件模板参数建模

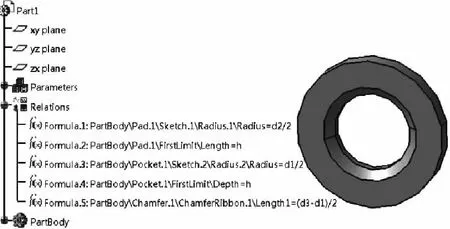

垫圈是一个简单的拉伸实体,选择航标HB1-521-1983的垫圈为其基本造型特征,其主要的尺寸特征参数有:直径d1、d2、d3和垫片高度h,如图2。

从垫圈标准件手册查出尺寸信息,得知该零件的结构和尺寸参数都已知,在CATIA对垫圈的各尺寸参数进行设置,草图中即可利用对这些参数进行约束并通过公式对其参数化,通过三维特征操作得到完整的一个垫圈的参数化模板,导入同系列的尺寸表可自动生成垫圈零件库,图3为通过建模、特征参数生成的垫圈三维参数化模型。

图3 模型树中的参数关系

3.2 设计参数驱动的零件模板参数建模

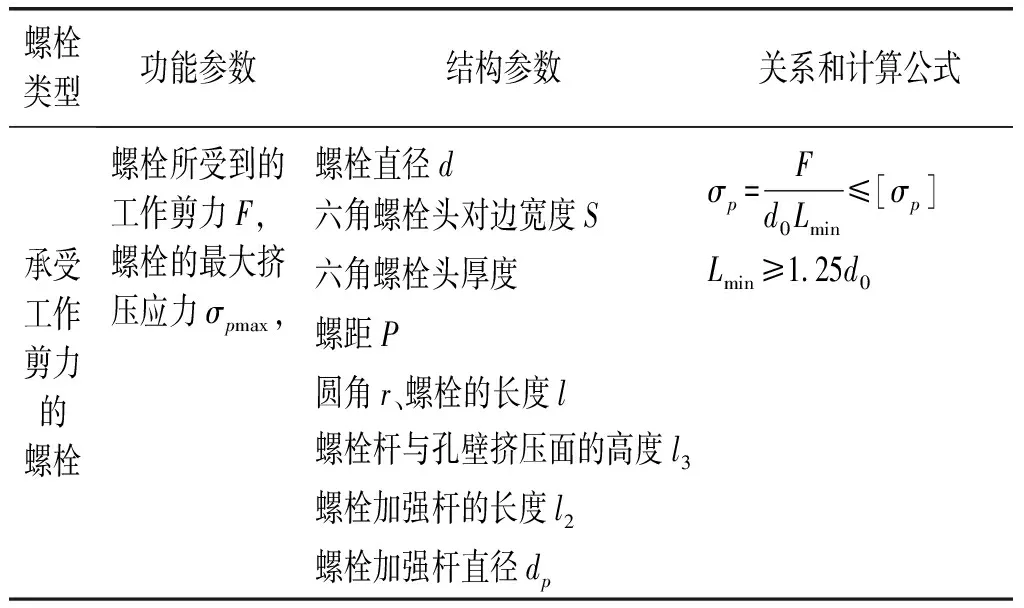

在零件的参数化建模中,若有一个设计参数未知,可以通过另一个与之有公式关系的结构参数求出,零件在实际中的设计目标和使用要求主要体现为“载荷、变形量”等层面[10]。航标零件中的螺栓HB1-101-2002,仅考虑螺栓受到了“挤压力”,六角头螺栓的功能参数为:螺栓所受到的工作剪力F、挤压强度σp。上述的两个功能参数与螺栓其他结构参数之间的计算关系如表1。

表1 仅受挤压力的螺栓参数

注:[σp]螺栓材料许用挤压应力,MPa。

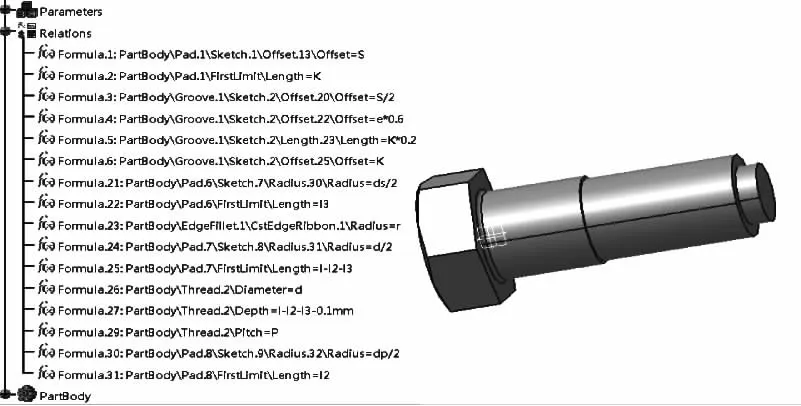

已知螺栓材料,在机械手册中查出许用挤压应力[σp]。将查到的值带入表中的公式里,取挤压应力σp为最大值等于[σp],按照表1中的两个公式求出在挤压应力最大值时螺栓的剪切面直径d0(等于螺栓直径d),依次也可求出Lmin(等于螺栓杆与孔壁挤压面的高度l3)。算出d和l3后,其他结构和尺寸参数可通过查询该螺栓国家标准手册的参数得到,在CATIA中按照图1中的建模流程创建螺栓的参数化模型,得到图4。

图4 螺栓的参数化建模

3.3 多目标设计参数驱动的零件模型

六角螺栓是一个经常使用的元件,建模时要先考虑螺栓在实际中的设计目标和使用要求主要体现为“挤压、剪切”等层面。与之对应可将六角头螺栓的功能参数定义为:螺栓所受到的工作剪力F、挤压强度σp和剪切强度τ。上述的三个功能参数与螺栓其他结构参数之间的计算关系如表2。

针对表2中所示六角螺栓功能、结构参数之间的关系,在已知螺栓材料后,在机械手册中查出许用挤压应力[σp]和螺栓材料许用剪切应力[τ]。将查到的值带入表中的公式里,取挤压应力σp为最大值等于[σp],同理取剪切应力τ为最大值等于[τ]。可按如下4个步骤实现功能参数驱动的螺栓零件设计建模:

表2 承受挤压和工作剪力的螺栓参数

注:[τ]螺栓材料许用剪切应力,MPa; [σp]螺栓材料许用挤压应力,MPa。

1)实际工程中,已知螺栓所受的工作载荷F,用表2中的公式①和公式③计算出螺栓受挤压力下的直径d01。

2)通过表中公式②求出螺栓受剪切力下的直径d02,Lmin(等于螺栓杆与孔壁挤压面的高度l3)。

3)通过上面步骤求出两个螺栓剪切面的直径,因此螺栓的直径d=max{d01,d02},其他结构参数通过查询螺栓手册中的参数表。

在CATIA按照图1中的参数化建模流程创建螺栓零件的参数化模型,上面两个例子都有详细介绍,此处不再详述,通过拉伸、旋转切除、螺纹等特征操作命令得到六角螺栓模型,如图5。

图5 六角螺栓的建模

4 结论

以参数化建模为研究对象,基于CATIA简述建立可重用三维参数化模型的方法。本文的创新点是通过创建基于草图的特征和变换特征建立三层次不

同情况类型的零件模型,总结了零件的基本建模流程,针对不同特征类型的航标零件,选择相应模块的参数化建模方案,为CAD/CAE软件参数化设计提供了新的思路和实现方法。得出结论为:

1)建立了三层次不同情况类型的参数化零件模型,以参数化设计为理论依据,缩短了零件的建模周期,为后期CAD系统零件库的设计奠定了基础。

2)参数化建模方法包含模型的创建信息,充分利用表格数据驱动模型建模方法能有效提高设计工作效率和航标件质量,缩短了飞机整体的设计时间。