AZ91D镁合金电子设备耐腐蚀性复合表面处理工艺技术

2018-07-27

(西南电子技术研究所 工程设计中心,四川 成都 610036)

0 引言

镁合金作为一种金属材料,与其它金属材料相比,镁合金具有:重量轻、比强度比刚度高、阻尼性能好、良好的电屏蔽性、易切削加工等显著特点[1-2]。正是镁合金具有上述优异的性能,因而其在航空航天领域有着广泛的应用。

虽然镁合金具有重量轻、易加工等特点,但是它在电子设备中应用面临着一个急需解决的问题:耐蚀性差,容易在盐雾及湿热环境中发生腐蚀。镁的电极电位极低,化学性质活泼,表层钝化膜疏松多孔、脆性大,因而极易发生腐蚀而影响其寿命,从而限制了镁合金的广泛应用[3-4]。为了提高镁合金的耐腐蚀性能,一般采用化学转化、阳极氧化和涂漆等表面处理方法,起到一定的防护效果,但耐蚀性、耐磨性不够理想[5]。

单一的表面处理后镁合金表面氧化膜致密性不够,不能满足耐腐蚀性要求。本文在综合各种表面处理的优劣,结合航空电子设备结构需求,采用微弧氧化、喷漆、Parylene气相沉积工艺相结合的方式,设计了一种通过GJB150A盐雾96 h试验考核的军用电子产品。

1 镁合金材料表面防护工艺

1.1 微弧氧化工艺

微弧氧化采用较高电压将工作区域由普通阳极氧化法拉第区引入高压放电区,在镁合金表面原位生长一层与基体结合力强的氧化镁膜,膜层致密性和硬度比一般阳极氧化有显著提高,具有耐磨、耐蚀、绝缘、抗高温冲击、成膜快、膜层质量高等特性。

1.2 Parylene气相沉积工艺

Parylene是对苯撑二甲基聚合物的注册商标名,它的原料是对苯撑二甲基二聚体。这种室温沉积制备的0.1~100Wμm薄膜涂层,厚度均匀、致密无针孔、 透明无应力,不含助剂、不损伤工件、有优异的电绝缘性和防护性[6]。

1.3 喷涂氟聚氨酯磁漆

镁合金耐腐蚀性能与其表面的防护层的致密程度联系紧密,因此可选择在产品外表面进行涂装处理。本次产品设计采用黑色无光氟聚氨酯磁漆进行处理,其外观等级为二级。

2 镁合金AZ91D单独零件的盐雾试验

针对不同的工艺,对镁合金材料的不同表面处理工艺开展了一系列独立零件的盐雾摸索试验。本次试验的材料均采用镁合金AZ91D材料。镁合金AZ91D的试验条件根据GJB150.11A中的间断喷雾试验条件进行开展,盐雾试验周期96 h。试验条件为:交替进行的24 h喷盐雾和24 h干燥两种状态共96 h(2个喷雾湿润阶段和2个干燥阶段)的试验程序。

本次样件的腐蚀情况依据“GB/T6461-2002《金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级》”进行评级判定。独立零件盐雾试验结果如下。

2.1 先微弧氧化后油漆样件

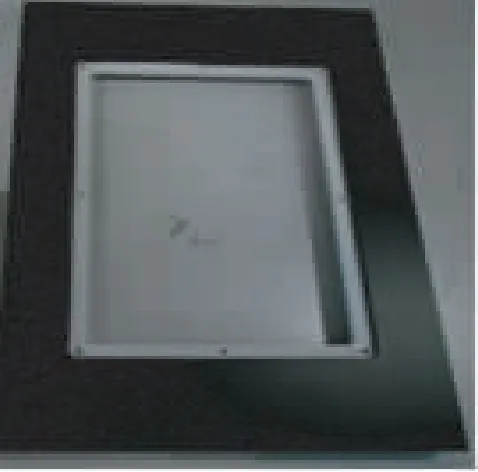

图1 先微弧氧化后油漆样件试验结果

该试验件的外表面和基材无明显腐蚀,如图1。仅螺纹出现表面点蚀,腐蚀未扩展到基体金属。按GB/T6461-2002中外观评级进行主观评价为轻度。因此,单独零件在微弧氧化和油漆的复合表面处理工艺后,其外表面生成的氧化膜可通过96 h盐雾试验考核。

2.2 先钝化后油漆样件

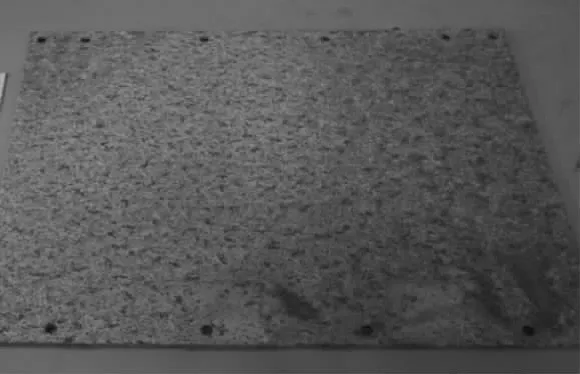

图2 先钝化后油漆样件的试验结果

该试验样件在直接承受盐雾沉降表面出现大面积点蚀,腐蚀已经扩展到基体金属,基材颜色也由银色变为白色,如图2。由此可见,单独零件在此次先钝化后油漆的工艺条件下其表面出现大面积点蚀,不能通过96 h盐雾试验。

2.3 先化学镀镍后油漆

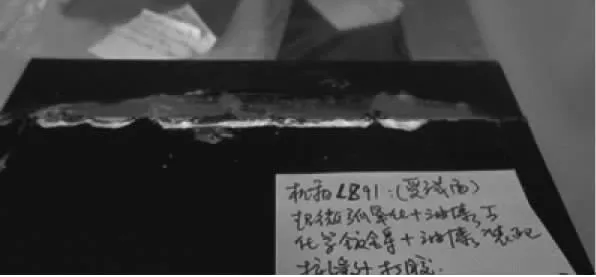

图3 先镀镍后油漆样件的试验结果

该试验样件表面的油漆出现剥落,基体金属出现碎落,如图3。由此可见,单独零件在此次先钝化后油漆的工艺条件下形成的氧化膜比较疏松容易脱落,其表面覆盖层出现剥落和起皮,不能通过96 h盐雾试验。

2.4 表面进行激光刻字处理样件

图4 零件激光刻字处试验结果

刻字处出现严重腐蚀,刻字处出现剥落,基体出现凹坑缺陷,如图4。激光刻字的标识方式因为在表面处理完成后进行,激光刻字破坏其已经形成的连续氧化膜,导致刻字处的基材暴露在盐雾环境下,从而不能通过96 h盐雾试验。

通过上述单独零件的盐雾试验表明:单独零件在先微弧氧化后油漆的复合表面处理方式下可通过GJB150A中规定的96 h盐雾试验考核。

3 镁合金电子设备防腐蚀性结构设计

与镁合金单独零件相比,镁合金电子设备还会出现电偶腐蚀和间隙腐蚀的情况,因此,镁合金电子设备的设计时还需避免出现电偶腐蚀和间隙腐蚀。

3.1 防腐蚀设计基本原则

根据试验结果及相关镁合金腐蚀理论,总结了如下镁合金电子设备结构防护设计的基本原则:

1)采用封闭结构形式或者阶梯缝隙的方式连接不同结构件,防止内外气体介质的自由对流;

2)结构特征尽量简单,外棱边倒圆处理,以免表面处理质量不稳定造成耐蚀性下降;

3)异种金属之间不能简单连接,接缝处需采用隔离设计或密封设计,防止电化学腐蚀。

3.2 试验件详细结构设计

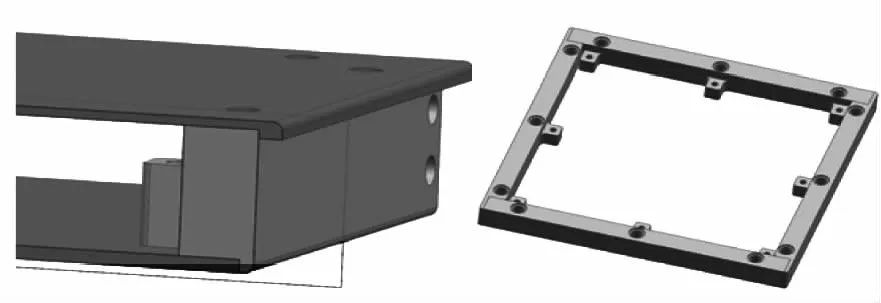

图5 试验件结构设计

根据以上设计原则,设计了一种镁合金材质的试验样件。该试验盒体由六个镁合金板材组装而成,其内装有印制板。具体结构如图5。

在常规的电子设备设计中,各种设计都比较随意。但在镁合金的设计中,需要重点考虑恶劣环境中由于缝隙吸附效应引发的缝隙腐蚀,设备接缝不应采用竖直缝隙,防止重力作用下缝隙吸附效果增强和电解质溶液堆积,以致渗漏设备内部。试验设备的缝隙设计如图6。

图6 电子设备缝隙设计

镁合金基材直接与不锈钢螺钉接触,会产生较强电化学腐蚀。在设计螺纹连接时,可采用螺套进行过渡连接。在螺钉类型的选择上,禁止采用沉头螺钉连接与镁合金材料配合。

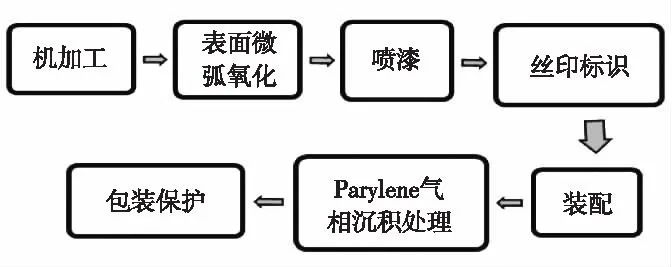

3.3 试验样件制作工艺过程

该试验盒体的制作工艺过程如图 7所示。镁合金材料化学性质活泼的特殊性,在制作过程中需要注意防腐蚀、防自燃等问题。零件在装配过程中严禁与其他金属或导电复合材料直接接触,并且应佩戴洁净的医用乳胶手套。

图7 试验件工艺过程

4 盐雾试验及结果分析

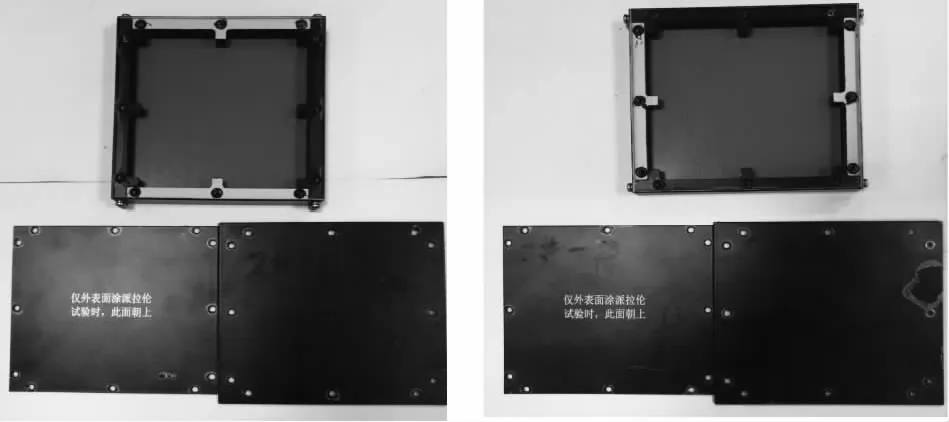

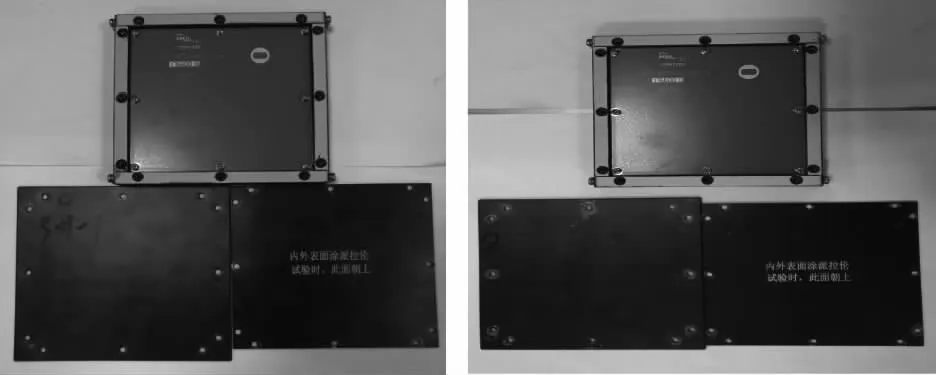

根据第三节提出的镁合金AZ91D盐雾试验条件对四个样件进行96 h盐雾试验。在四个样件结构形式相同的条件上,因为工艺处理方式和放置方式不一致,分别在同样条件下进行盐雾试验。样件一和样件二仅外表面作Parylene处理,样件三和样件四内外表面都作Parylene处理;样件一和样件三摆放时前盖板在上,样件二和样件四后盖板在上。

图8 样件一盐雾试验结果 图9 样件二盐雾试验结果

图10 样件三盐雾试验结果 图11 样件四盐雾试验结果

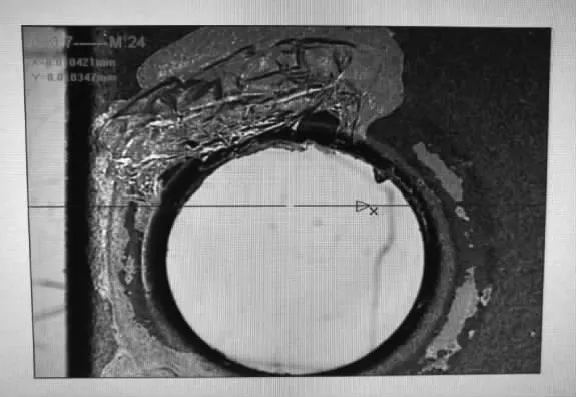

图12 Parylene膜撕裂处放大图

试验完成后,四个样件的效果如图 8-图 11所示,对四个试验样件进行外观评级,得出如下结论:四个试验件外表面经肉眼观察未出现明显腐蚀,仅6处Parylene膜出现轻微破坏,和两处Parylene膜出现撕裂(图12),但是Parylene膜下面的油漆层和微弧氧化层都是完好状态,基体金属也未出现腐蚀现象。

此次试验也验证了该复合表面处理抗电偶腐蚀和间隙腐蚀的能力。接触电偶腐蚀取决于电极电位差。两种接触金属的电极电位差越大,则电极电位低的金属腐蚀越快。对于一般良好环境使用的金属,电位差应≤0.4 V;海洋恶劣环境的电位差应≤0.25 V。不锈钢与镁的电位差为1.93 V,容易发生电偶腐蚀。在经过复合表面处理后,设备表面形成致密的氧化膜,该氧化膜降低了异种金属间的电位差,从而避免了电偶腐蚀的情况。

不锈钢螺钉和不锈钢平垫与镁合金表面的间隙小于0.5 mm,两者容易产生间隙腐蚀。Parylene气相沉积在设备装配完成后进行,在不锈钢螺钉和镁合金之间容易形成连续的Parylene膜。在Parylene膜的保护作用下,在不锈钢螺钉与镁合金材料产生的缝隙处并未出现电偶腐蚀,如图13。

对四个试验样件的基体金属进行观察,样件内部基体金属未出现腐蚀情况,仅1个螺纹内部出现表面点蚀,腐蚀未扩展到基体金属,其它螺纹内部的金属基体未出现腐蚀,如图 14和图 15。该螺纹内部没出现严重腐蚀可证明盐雾并没有直接沉降到螺纹内部,螺纹的密封性较好。螺纹出现点蚀大概率是在盐雾试验前, 盒体零件在加工或者装配过程中可能已经出现点蚀。

此次试验表明,在采用微弧氧化、喷漆和Parylene气相沉积复合工艺表面处理并且进行防腐性结构设计的电子设备,成功通过GJB150.11A中规定的96 h盐雾试验考核。

5 结束语

镁合金单独零件通过微弧氧化、喷漆复合和Parylene气相沉积复合表面工艺技术处理后形成致密的绝缘保护膜,其镀涂层经过GJB150.11A中规定的96 h盐雾试验后,并未出现腐蚀。

根据单独零件盐雾试验结果,笔者有针对性地开展了镁合金材料电子设备的防腐蚀性结构设计。该试验样件的外表面通过微弧氧化、喷漆和Parylene气相沉积复合工艺技术处理后形成致密的绝缘保护膜,在经过GJB150.11A中规定的96 h盐雾试验后,试验件并未出现基体腐蚀的情况。

镁合金电子设备试验件虽然通过了96 h盐雾试验考核,但其样件出现局部Parylene膜开裂。后续需要进一步优化Parylene工艺的参数,使Parylene膜的整体性和柔韧性得到优化。由于此次样件外表面的复合涂层是绝缘材料合成,局部位置不能满足电子设备导电的要求。在后续的研究中,可进一步探索具有导电要求的防腐蚀性涂层。