造桥机支承托架轻量化设计研究*

2018-07-27,,

,,

(南通大学,江苏 南通 226019)

0 引言

造桥机也称移动模架系统(Mobile Scaffolding System,简称MSS)是一种先进的桥梁施工设备,在公路桥、铁路客运专线上应用较为广泛[1-2]。移动模架造桥机结构庞大,受力复杂。造桥机在施工过程中,因设计不合理、操作不规范等原因造成模架的侧翻、机械伤害、人员伤亡事故时有发生。为确保造桥机能够达到施工要求和机构安全可靠,有必要对其进行理论校核。造桥机属于大型非标设备,行业内有关造桥机的设计多停留在经验或类比的阶段,存在着因侧重安全而造成材料浪费、因侧重经济性而增加安全隐患的问题。

支撑托架是高墩混凝土桥悬臂浇注时的主要支承,需要保证施工过程中结构的强度、刚度、稳定性要求。并且在造桥机前移工况中要吊装支承托架实现前后托架的倒换,因而设计出结构轻巧,适应性强的支承托架具有重要的实用价值。本文以恩纳斯重工有限公司自行研制的造桥机支承托架为研究对象,以ANSYS软件为工具,给出了造桥机最不利工况下,支承托架的有限元法分析过程。并在静力学分析的基础上,对支承托架进行结构优化设计计算,达到减轻自重、提高材料利用率目的。

1 力学性能计算

1.1 模型合理简化

采用ANSYS软件对支承托架进行有限元建模时,若全部反应其真实结构,那么复杂程度非常高。因此,在满足计算结果的前提下,对模型的实际结构进行下列简化:

1)忽略焊缝连接处因焊接原因产生的材料特性的改变;

2)假设通过螺栓连接的钢板紧密贴合,能完全进行力的传递;

3)忽略结构中的小尺寸结构,如螺栓孔、小筋在建模时可以省略;

4)为方便施加荷载和简化模型,建模过程省略了内模、外模和吊架[3]。

1.2 参数化建模

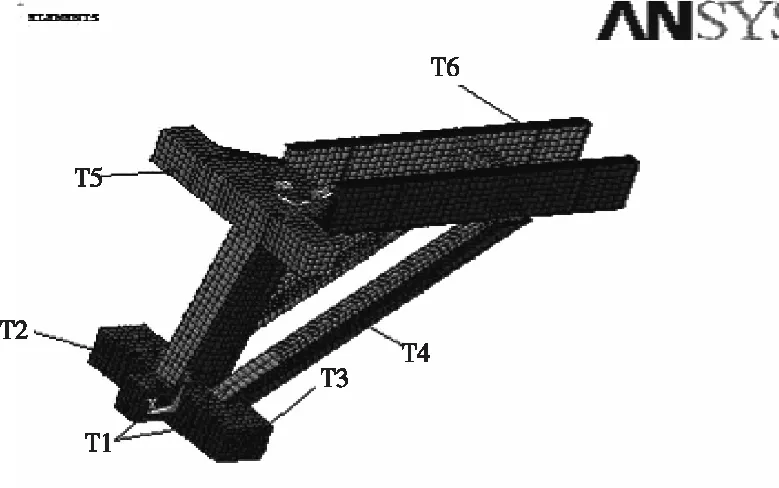

采用自下而上建立模型。在建模过程中采用国际单位制,即长度单位是mm、力的单位是N、质量单位是t、应力单位是MPa。模型建立时保证主要结构在几何形状及尺寸大小与CAD图纸提供的数据相一致,使得模型更加真实的反应实际情况。考虑结构整体和局部的稳定性,必须采用板壳单元进行模拟。因此在ANSYS中选用Shell63弹性板壳单元对其进行模拟。各部件所用钢材为Q345钢,相应参数为弹性模量:E=2.06×1011Pa;泊松比u=0.3;密度ρ=7850 kg/m3;重力加速度为10 m·s-2。网格划分时应兼顾网格数量、网格疏密、单元阶次、网格质量四个方面[4-5]。造桥机支承托架结构的截面参数较多,我们将根据实际设计需要选定6个设计变量,分别是T1-下张拉梁底板厚度,T2-下张拉梁侧板厚度,T3-下张拉梁顶板厚度,T4-斜撑板厚,T5-上张拉梁板厚,T6-横梁板厚。可用矩阵X={X1,X2,X3,X4,X5,X6}分别表示支承托架相关截面尺寸,设计变量几何意义见图1。

图1 支承托架有限元模型

1.3 载荷及边界条件处理

最不利工况下,支承托架以上部件产生的载荷将以集中力的方式等效施加在托架相关节点上(表1)。约束支承托架下张拉梁底面及侧面节点三个方向自由度,约束上张拉梁Y方向自由度。

表1 满载制梁工况加载方法

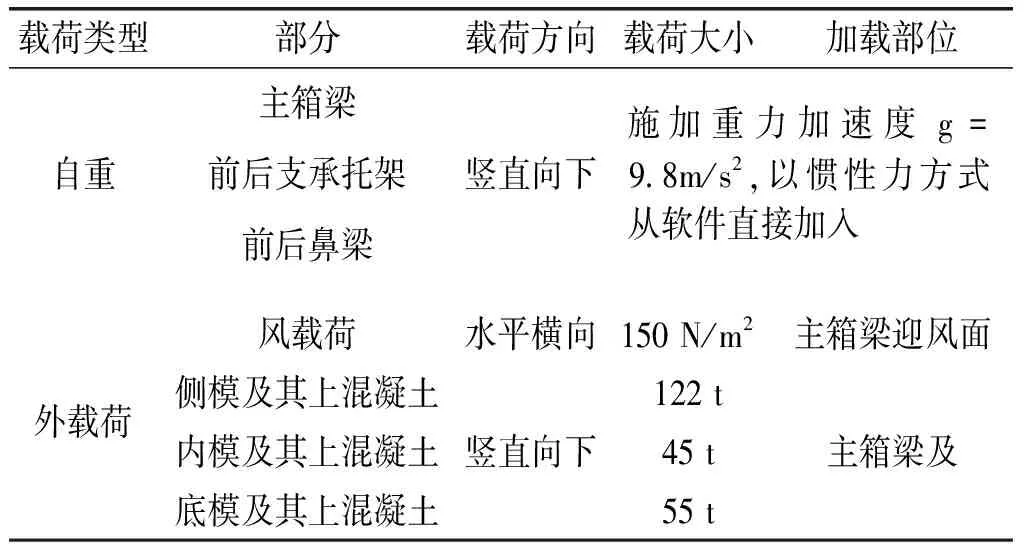

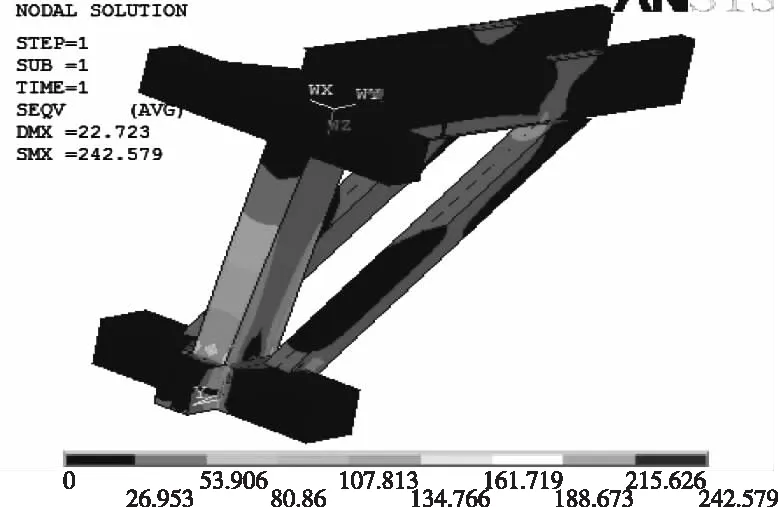

1.4 计算结果

运行求解后得到支承托架Von-Mises应力云图(图2)。可以看出支承托架最大竖向挠度为19.4 mm,应力峰值为209.3 MPa。根据《起重机设计手册》[6]中Q345材料的许用应力为345 MPa,这里取安全系数为1.33,则许用应力为[σ]=σs/n=345/1.33=259.4 MPa。可知在满载制梁工况下,支承托架满足结构的静强度要求。其应力峰值距离许用应力值259.4 MPa有一定富余,具备优化空间。

图2 优化前支承托架Von-Mises云图

2 支承托架优化设计

2.1 优化模型

支承托架优化的数学模型可做如下表述:

(1)设计变量:X=[X1,X2,X3,X4,X5,X6]T=[T1,T2,T3,T4,T5,T6]

(2)设计参数约束条件:

X1∈[40,60],X2∈[30,50],X3∈[11,21]

X4∈[20,30],X5∈[15,25],X6∈[25,35]

应力约束条件:

g(x)=σi-[σe]≤0

式中:[σe]表示许用应力,取259.4 MPa。

(3) 目标函数

式中:n表示单元数目,vi表示单元体积。

将以上分析过程作为一个分析文件保存后,进入后处理阶段,提取状态变量后进入优化模块,进行优化变量、状态变量、目标函数的声明。利用上面优化设计的步骤对建立好支承托架的参数化模型进行优化分析,设置迭代次数为20。

2.2 优化结果

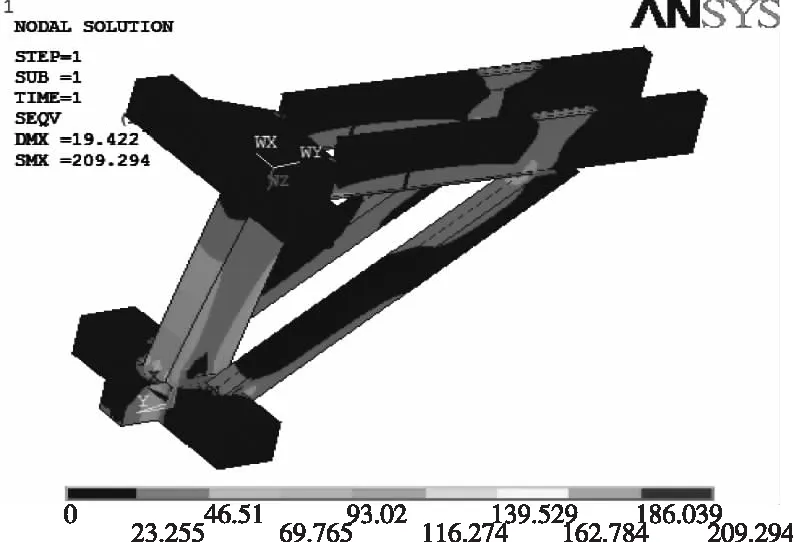

图3 重量迭代曲线

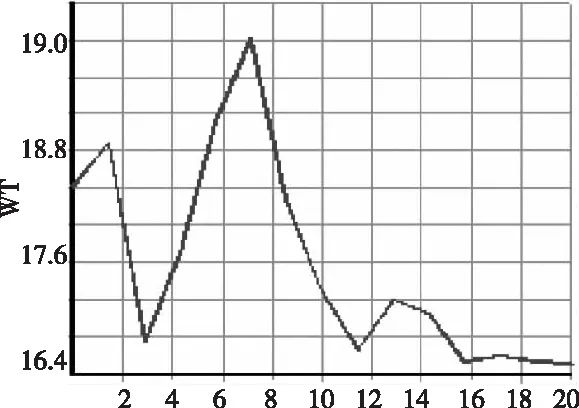

运行优化程序后得到目标函数重量WT(单位:t)迭代曲线(图3)。将优化后的截面尺寸带入模型重新计算得到优化后的应力分布图形(图4)。

图4 优化后支承托架Von-Mises云图

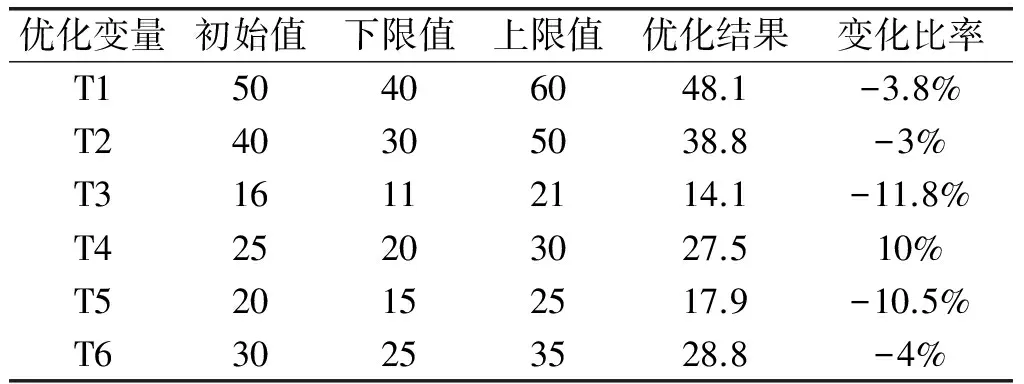

通过对支承托架进行优化分析,同时可以得到支承托架在优化后主要截面尺寸数值,优化前后截面尺寸的数值均发生了改变(表2)。

表2 优化前后各截面尺寸的变化

3 结果分析

将优化后的截面尺寸值代入参数化模型进行验算。经过优化,支承托架的主要截面尺寸值相较于初始值都发生了不同程度的改变,支承托架总重量从18.4 t下降到17.1 t,下降了1.3 t,下降百分比为7.1%;总变形从19.4 mm上升到22.7 mm,上升了3.3 mm,上升百分比为17%;应力峰值从209.3Mpa上升到242.6 MPa,上升了33.3 MPa,上升百分比为15.9%。

4 结论

1)对造桥机支承托架结构进行了最不利工况下的强度、刚度分析。由分析结果可知,结构的强度、刚度满足要求。

2)采用ANSYS一阶优化算法对支承托架进行了优化设计,使支承托架构件截面尺寸得到了不同程度的改变,优化后应力分布更加合理,重量得到了下降。

3)建议对优化后的下面部位进行结构改善以提高安全储备。支承托架斜撑、立撑与下张拉梁结合处的应力水平较高,需注意监测,建议适当加强横梁侧向刚度。

基金项目:江苏高校优势学科建设工程资助项目(PAPD);江苏省墙体材料革新科研项目(项目编号:201703);南通市应用研究计划项目(GY2016054)。