新型污泥干燥装置的研发

2018-07-27,

,

(北京航天试验技术研究所,北京 100074)

0 引言

传统干燥设备具有干燥温度低、设备密闭性好、保质及不破坏物料固有性能的优点,在石油化工、食品、医药、染料等行业得到广泛应用[1]。传统的干燥设备,加热是由夹套完成,轴上的耙齿在轴旋转时对物料起到搅拌和破碎的作用,在干燥设备内设置耙齿以搅拌被干燥物料,使物料在耙齿的翻动下,与干燥器的传热壁面或热载体接触,加快传热速度和湿分蒸发,达到干燥目的。由于壳体夹套是加热面,物料与夹套加热面接触,达到强化换热的目的,适用于松散物料的干燥[2]。

污泥是污水处理过程中的副产物,含水率高达95%~98%,国内应用的机械脱水方式出泥含水率在80%左右,由于污泥含水率高,导致了污泥堆放占地面积大,运输成本高[3-4]。本文在传统干燥设备的基础上研发了一种干燥效率高、出泥含水率低的新型污泥干燥装置,旨在达到减量化、稳定化、无害化的环保处理原则,并可在后续实现资源化利用[5-6]。

1 新型污泥干燥设备的工作原理

新型的污泥干燥设备的原理是,被干燥物料经由筒体上方的对辊挤条机均匀落入筒体内部,同时,特制喷嘴以1~2 Ma速度喷出的过热空气,与物料颗粒正面碰撞,在高温作用及高速所产生的冲量作用下将物料中所吸附或包含的水分蒸出。接着,物料在被转动耙齿的搅拌输送的过程中,再与通入的热烟气充分混合,使物料中的水分进一步排出。在筒体的另一端上方,干化后的气固两相混合物进入除尘设备中进行气固分离,可以自然沉降的干灰从筒体底部直接搜集外运。污泥干燥系统图如图1。

2 污泥干燥设备的研制开发

常规干燥设备结构上存在着诸多问题,一般情况下,轴和耙齿均没有内部加热结构[7]。有的尽管采用了空心轴和空心耙齿,但由于流体流道结构设计不合理,干燥效率较低,直接制约了设备的规模化、大型化;其次,干燥设备通常是间歇作业,限制了其处理量[8]。通过实验研究,研制开发出高效连续生产的污泥干燥设备。新型污泥干燥设备示意图如图2。

2.1 型式与结构

图4 耙齿示意图

图3 喷射嘴示意图

污泥干燥系统的主要设备是污泥干燥设备,以图2为例介绍干燥设备的具体结构。干燥设备的筒体(序号7),从制造及耐压方面考虑,采用圆筒形。进料口(序号9)处由对辊挤条机落下待处理物料,与此同时,喷射嘴(序号10)喷射出的过热空气瞬间气化物料中的水分,喷射嘴示意图如图3。通过调整喷射孔的尺寸与加工工艺,达到所需要的射流速度和品质。传动装置(序号1、3)带动搅拌轴转动,搅拌轴上的耙齿带动物料翻转,可使物料作轴向移动。耙齿固定在中心轴上,与轴线夹角为15°左右,叶片方向朝左,为防止物料堆积在筒体左侧,最后一组叶片朝右。叶片的形式如图4,其优点是被翻起的物料多,可以充分与热烟气进行二次热交换。

2.2 传热

污泥干燥设备的热源主要是高速喷射的过热空气和热烟气。过热空气由过热炉产生,热烟气是过热炉运行时产生的高温废气。

2.3 转速

转速和搅拌效果直接有关,同时对干燥速度产生相当大的影响。一般转速提高,干燥速度也加快,但过高的话,将引起物料与浆叶同步旋转,粉尘飞扬也严重。转速提高,动力消耗增大。通常取最佳转速为15~25 r/min。

3 计算实例

3.1 设计参数

以处理污泥为例,对干燥过程进行质能衡算。

污泥处理量:M=2500 kg/h

初始污泥含水率:W1=40%

初始污泥含固量:W2=60%

环境温度:T=20℃

过热空气温度:T1=550℃

热烟气进口温度:T2=300℃

干燥设备出口温度:T3=250℃

水的沸点:100℃

水的比热:C1=4.186 kJ/kg·℃

过热蒸汽比热:C2=2.1 kJ/kg·℃

灰的比热:C3=0.8 kJ/kg·℃

过热空气比热:C4=1.35 kJ/kg·℃

烟气的比热:C5=1.122 kJ/kg·℃

水的气化潜热:h=2258.4 kJ/kg

过热空气的质量流量:M4

烟气的质量流量:M5=10000 kg/h

3.2 物料衡算

进入干燥设备的污泥中水的含量为:

M1=M×W1=2500×40%=1000 kg/h

进入干燥设备的污泥中灰的含量为:

M2=M×W2=2500×60%=1500 kg/h

3.3 热量衡算

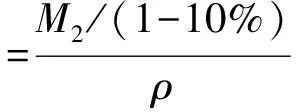

干燥设备出口污泥含水率为5%,则蒸发的水量为:

M3=M-M2/(1-5%)=921 kg/h

则干燥设备内的污泥吸收的热量为:

Q=C1×M3×(100-T)+h×M3+C2×M3×(T3-100)+C3×M2×(T3-T)=2954526 kJ/h

此热量应为过热空气和热烟气在干燥设备内交换的热量Q1:

Q1=C4×M4×(T1-T3)+C5×M5×(T2-T3)

由此得出,过热空气的供应量至少应为:M4=5910 kg/h。

3.4 干燥筒体尺寸估算

经过喷射后,原料污泥中含水率可以降低到15%,该含水率下污泥的密度ρ=1300 kg/m3,喷射后污泥体积流量V为:

物料在筒体内停留时间t=1 h,一般筒体直径d=1.5 m,为了使物料与热烟气混合充分,取填充率为20%,则筒体长度L为:

4 结语

本文利用高速喷射的原理研发了一种新型的污泥干燥设备,干燥效率高,出泥含水率可低至5%,没有污染隐患,干燥系统配套简单,解决了传统污泥脱水设备不能连续生产、出泥含水率高的问题,达到了减量化、稳定化、无害化的环保处理要求。