基于ABAQUS的采煤机截割部电机过载保护装置研究

2018-07-27

(太重煤机有限公司,山西 太原 030032)

0 引言

双滚筒采煤机是我国现代化综采工作面的重要机械设备,其工作状态稳定、自动化程度高,可较大幅度降低井下工作人员的劳动强度和物料消耗,且增产和稳产效果明显,因此在我国各大煤矿应用广泛。

采煤机的工作稳定性和设备安全性直接影响着煤炭企业的生产效益,在采煤机沿工作面煤壁往复运动过程中,通过截割部滚筒的不断旋转对煤岩进行切割落煤,截割部电机提供切割过程的全部动力。实际生产过程中,由于煤岩硬度、矸石分布、截深和截割角度等的变化,电机负载波动较大,加之人工操作失误导致的截割头触碰支架等情况,时常出现电机超载,严重影响截割电机的安全使用和传动系统稳定性。针对此问题,应设置专用的电机过载保护装置,在出现短时过载工况时,及时切断负荷与电机的关联,保证电机的安全稳定。

1 截割部电机过载保护方法

一般情况下,截割部电机过载保护包括以下几种方案:

1)电流监测保护。采煤机的截割电机为矿用特种防爆电机,一般都具有恒功率控制和反向牵引保护功能。当实际电流大于额定电流一定范围时,系统自动牵引降速,降低实际电流至额定值以下,甚至启动电机反转;但当实际电流大于额定电流一定倍数,并持续一定时间时,电机启动过载保护,及时切断电机输出。这种保护方式的缺点在于不能对输入扭矩进行及时跟踪监测。

2)摩擦离合器式保护。基于电流监测方式的局限性,可采用机械式的摩擦离合器对输入扭矩进行直接监测。通过在电机输出轴和输入轴之间增加摩擦离合器,可在负荷扭矩突然增大超过一定限度时,空转打滑,防止电机冲击过载。这种保护装置可对冲击性质的过载进行较好的防护,但其缺点在于打滑期间仍有较大的输入扭矩。

3)弹性扭矩轴式保护。 扭矩轴两端带有外花键,连接轴身两端的其余动力传输装置,同时在轴身上设置有一处卸荷槽,通过缩小轴颈,可在输入扭矩超限时发生瞬时切断,从而直接断开负载与电机之间动力传输。这种保护方式可有效防止连续性冲击对电机的损害,是截割电机过载保护的重要手段[1-3]。本文将对扭矩轴的结构进行进一步研究。

2 弹性扭矩轴装配结构及功能

2.1 装配结构

如图1所示,扭矩轴安装在电机和减速器之间,正常工作状态时,电机上的内花键与扭矩轴上的外花键啮合,从而传递电机动力;扭矩轴另一端的外花键与减速器齿轮的内花键啮合,从而传递负载扭矩。当采煤机处于维修状态时,为保证安全操作,一般通过手柄将扭矩轴拉出,使其与减速机内花键脱离,实现离合式安全保护。可见,扭矩轴是电机和滚筒之间动力传递的重要媒介。

图1 弹性扭矩轴装配结构

2.2 扭矩轴的设计功能要求

扭矩轴作为采煤机内重要的动力传输和电机安全保护装置,要求其具有良好的弹性缓冲和过载保护能力,具体设计功能要求如下:

第一,传递扭矩。采煤机工作时间长、滚筒负载大,因此要求相应的扭矩传递设备具有良好的稳定性,而扭矩轴两端的花键可保证较大的扭矩传输;

第二,缓冲减震。滚筒负荷波动较大,对电机具有一定损害,而扭矩轴的细长结构对冲击性负荷具有较好的缓冲作用;

第三,过载保护。为防止过大的冲击载荷对电机的损害,要求扭矩轴在载荷达到一定数值时及时断开,保护电机安全,因此应对扭矩轴的卸荷槽进行合理设计。

3 弹性扭矩卸荷槽尺寸理论计算

3.1 理论计算方法

如图2所示,弹性扭矩轴主要由两端的外花键、螺栓连接孔、轴身和卸荷槽等结构组成,其中辊身直径为Da,卸荷槽最小断面直径为D,卸荷槽处内孔直径为d。其中,卸荷槽的结构形式和最小断面直径直接影响其功能的发挥,本节将重点对型号为YBCS-900截割电机的弹性扭矩轴的卸荷槽断面直径进行理论计算[4-5]。该电机的额定功率P为900 kW,额定转速n为1480 r/min。

图2 弹性扭矩轴结构

该电机的额定转矩Tn计算公式如下:

(1)

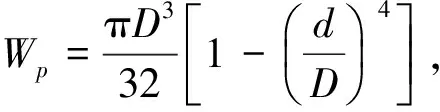

一般要求在电机严重过载,即转矩过载倍数α达到2.2时,扭矩轴从卸荷槽处断开,此时卸荷槽处的最大剪应力τmax计算公式如下:

(2)

为保证扭矩轴的正常使用,要求满足以下关系:

τmax≤[τ]

(3)

式中:[τ]为扭矩轴的许用剪切应力,由材料力学强度计算理论可知,一般选择[τ]=0.55·[σs];[σs]为材料的屈服强度极限。

扭矩轴材料选择常用合金钢42CrMo,调质处理后的屈服强度[σs]可达930 MPa,则[τ]=0.55·[σs]=512 MPa。

由此可计算得出卸荷槽处最小直径D=63 mm。

3.2 理论计算的局限性

以上方法可对卸荷槽的最小直径进行理论计算,但须知材料力学中的剪应力计算公式是以平面假设为基础的,即假设计算物体的断面形状均匀一致。而对于卸荷槽结构,其截面尺寸在较短长度范围内的变化较大,因此用该公式计算存在一定偏差。与此同时,V形、U形等不同结构形式的卸荷槽,其断面形状变化规律也不相同,需分别进行研究。针对理论计算存在的局限性,可使用有限元软件对计算结果进行校核,并对具体结构形式进行选择。

4 有限元分析模型

4.1 有限元模型

1)三维模型。由理论计算可知,对于YBCS-900型截割电机,弹性扭矩轴的最小断面直径可设置为63 mm,本文将分别对此尺寸下的V形和U形卸荷槽的受力状况进行建模分析。建模过程中,由于轴头花键等结构对卸荷槽位置的受力影响较小,根据圣维南原理,花键可简化为圆柱体。另外,卸荷槽结构简单,因此直接在有限元软件ABAQUS中,经草绘和旋转后获得。卸荷槽的相关尺寸如图3所示,两种结构具有相同的最小断面直径。

图3 V形和U形卸荷槽尺寸

2)属性设置及网格划分。设置为弹性体,弹性模量G=200 GPa,泊松比为0.3。由于卸荷槽是主要受力分析位置,因此应在此处设置高密度网格种子,提高分析精度,其余位置进行自由网格划分。单元类型选择分析精度较高的20节点六面体二次减缩积分单元C3D20R;

3)边界条件与载荷设置。对于发生扭断的极限工况,可在扭矩轴的一端对所有自由度进行约束,而另一端施加极限扭矩2.2Tn。

4.2 有限元分析结果

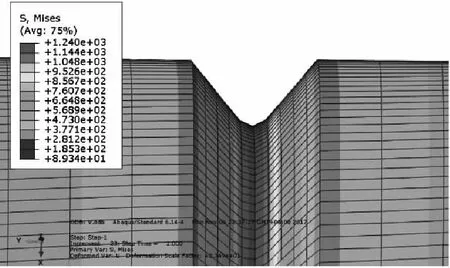

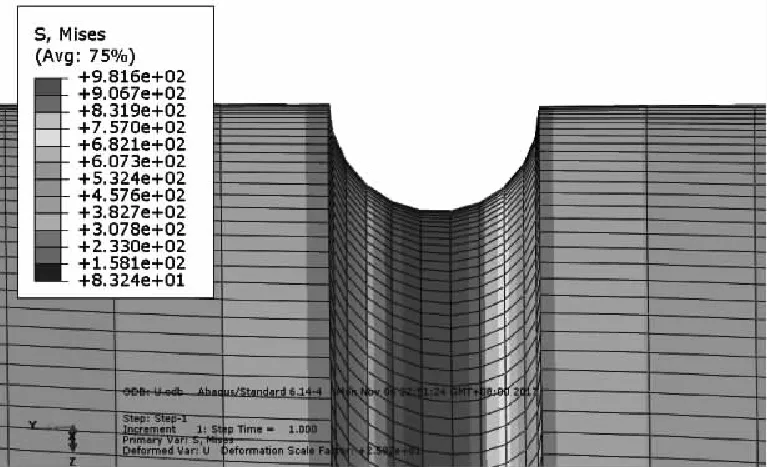

图4、图5分别为V形和U形卸荷槽对应的Mises应力云图,结果表明,扭矩轴的应力最大位置都在卸荷槽处,即不同结构卸荷槽都能起到断裂保护的作用。

图4 V形卸荷槽Mises应力云图

图5 U形卸荷槽Mises应力云图

同时,也可发现两云图中最大应力的分布范围存在较大差异,图4中V形卸荷槽的谷底R圆角区域存在明显应力集中现象,且其最大应力数值(1240 MPa)比理论计算值(930 MPa)显著偏大,表明此时单纯采用材料力学方法对轴颈进行计算存在较大偏差。但该结构卸荷槽在过载断裂时,扭断断面齐整,基本不会产生碎屑,易于断轴的清理和取出。

图5中U形卸荷槽最大应力分布范围相对较宽,约为V形槽的2倍,应力集中现象减弱,且最大应力数值(981.6 MPa) 与理论计算值(930 MPa)接近,因为U形卸荷槽底部曲率变化平缓,因此材料力学方法计算较为准确。该结构卸荷槽在扭矩过大时,缓冲减震性能较好,且过载保护能力较强,因此适宜作为采煤机弹性扭矩轴的卸荷槽。

5 结论

针对采煤机截割部电机的过载保护问题,本文首先分析了采煤机上所采用的不同原理的电机过载保护方式,然后对弹性扭矩轴保护方式的装配结构和扭矩轴设计要求进行了研究,随后利用材料力学方法对YBCS-900型截割电机的扭矩轴参数进行了计算,最后针对理论计算存在的局限性,利用ABAQUS有限元软件分别对V形和U形卸荷槽的应力分布进行了研究,结果表明U形卸荷槽最利于扭矩轴各项功能的发挥。本文研究成果对截割部电机过载保护装置的选择和设计具有积极指导意义。