铁路车辆侧墙张拉蒙皮失稳变形控制工艺研究

2018-07-27张彤阳麻彬彬

王 宇 杨 驰 张 雷 张彤阳 麻彬彬

(中车西安车辆有限公司技术中心工艺部,西安 710086)

随着我国铁路事业的飞速发展,高速、美观、舒适性等需求对铁路车辆运行质量和外观质量等提出了更高要求。现有的铁路全封闭长、大车辆一般由底架、侧墙、端墙、车顶及走行部等组成。为了提高质量水平,人们对车体表面平整度、运行风阻和车体刚度等进行了设计改进。根据设计改进,该类型车车体侧墙一般采用框架覆盖2.5mm高强钢板蒙皮材料,这使得在侧墙制造过程中如何控制侧墙平面度成为整车制造的难点。如采用传统制造工艺,侧墙采用小板蒙皮拼焊、拉铆,焊接量加大、焊缝增多、铆钉头外漏,很难满足平面度等技术要求。

经工艺论证,侧墙制造如需满足质量要求,应采用整板蒙皮制造工艺。整板蒙皮工艺能够减少拼接焊缝,提高侧墙平面度。但蒙皮板与侧墙框架组焊时,薄板连续焊接会发生失稳变形,局部出现外凸或内凹,从而影响整车质量。为了克服以上缺陷,侧墙的制造除采用整板工艺还需增加张拉工艺。因此,对侧墙蒙皮张拉工艺进行相关研究,对提高车体表面平整度、增加车体刚度以及降低运行风阻都有重要意义。

1 蒙皮失稳变形机理及其预防措施

1.1 蒙皮失稳变形的机理

在蒙皮板和侧墙框架的焊接过程中,焊接高温使薄板产生了不均匀的焊接温度场,此时由于侧墙框架强度较大,蒙皮板受到约束作用,焊接完成后温度恢复均匀,焊接区域就会形成残余应力。当残余应力超过薄板的失稳临界应力时,薄板就会发生变形。蒙皮的焊接变形多呈波浪状,形式复杂,矫正时难度较大,变形过大时还会造成废品。

1.2 蒙皮失稳变形的预防措施

从蒙皮制造产生变形的机理来看,克服薄板内的焊接残余应力,是避免蒙皮失稳变形的有效手段。

制造工艺方面,预先评估焊接变形的方向和变形量,焊前将蒙皮板预拉伸产生拉伸力,抵消焊接残余应力,从而减小薄板的失稳变形。较为有效的方法是采用蒙皮张拉工艺。

设计方面,合理设置焊接参数,选择焊接形式、位置,减少焊接残余应力的产生。

2 蒙皮张拉工艺分析

2.1 张拉原理分析

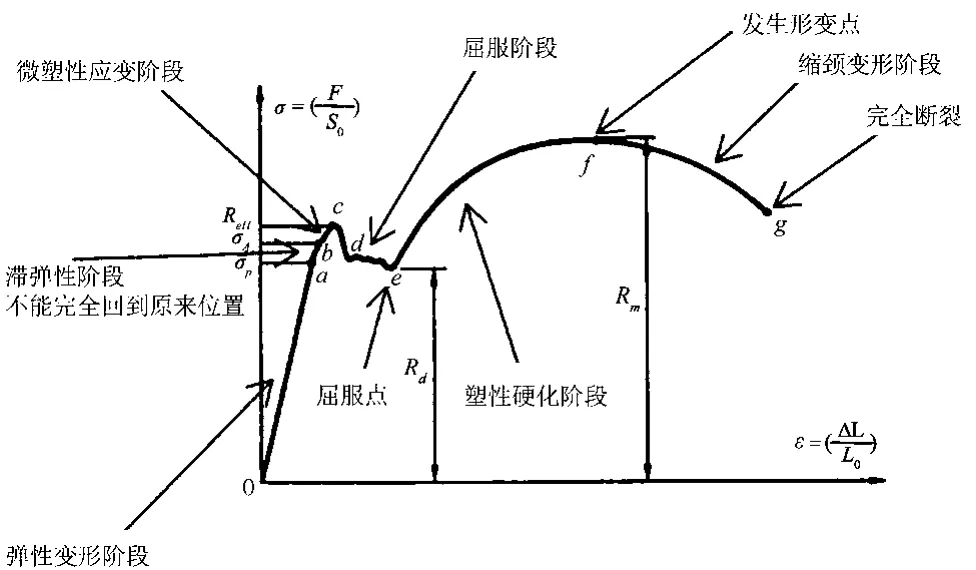

蒙皮在拉伸过程中会经历弹性变形和塑性变形阶段。如图1所示,当张拉应力σ<σp≈σs时,蒙皮只发生弹性变形。在拉伸状态下,将蒙皮点固焊接于车体侧墙骨架上,由于内应力的存在,蒙皮有回弹趋势,能够加强车体框架整体刚性,同时抵消焊接残余应力。当张拉应力继续升高σp≤σ≤Reh,材料处于滞弹性阶段,蒙皮产生部分塑性变形以及全部弹性变形,将此塑性变形的蒙皮点固于侧墙框架上,材料会出现一部分变形回弹,另一部分塑性变形为永久变形,不能恢复。此塑性变形能提高蒙皮的硬度、强度,弹性变形能够产生焊接变形抗力,提高框架刚度。所以,车体刚度变得更好,车体侧墙平面度得到保证。

图1 低碳钢应力应变曲线

综上所述,将蒙皮拉伸至微塑性变形阶段,可以达到良好的抗失稳变形效果,即张拉应力应达到σs(材料的屈服极限)。

2.2 蒙皮张拉工艺分析

现有的张拉工艺主要有三种形式,即手动螺旋张拉、液压张拉和加热张拉。手动螺旋张拉工艺设备结构简单,但张拉力小,劳动强度大,效率低,已基本淘汰。加热张拉工艺主要运用于公路客车行业,多用于长度较短、厚度0.8~1.0mm的板材张拉,对于大尺寸铁路车辆蒙皮而言,加热张拉膨胀不均匀,热胀量难以控制,此外高温作业也导致劳动环境恶劣,同时耗能大。液压张拉工艺张拉力大,耗能低,张拉力输出稳定易保持,但投资较大。据了解,目前还没有较为成熟的应用装备,多数为各企业自行配备。

2.3 蒙皮张拉工艺分析结论

经工艺分析,侧墙蒙皮板长度为18m,厚度为2.5mm,根据作业要求需持续提供较大张拉力。宜采用液压张拉工艺,将蒙皮板张拉至微塑性变形阶段,从而有效消除蒙皮板的焊接失稳变形。

根据前期调研结论,针对产品特点自行设计制造液压蒙皮张拉装置,以满足生产需要。

3 蒙皮张拉装置设计

3.1 张拉参数计算

侧墙蒙皮板采用Q295NHL耐候钢,总长17560mm,宽1250mm,厚2.5mm,查阅相关资料可知,屈服极限σs=235MPa,弹性模量E=206GPa。

3.1.1 蒙皮张拉拉力计算

式中,F0为张拉力;σs为材料屈服极限;S0为蒙皮横截面积。

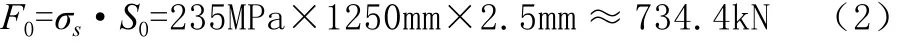

代入相关数值计算可得:

3.1.2 蒙皮伸长量计算

式中,Δl为蒙皮伸长量;F0为张拉力;l0为蒙皮原长度;S0为蒙皮横截面积;E为材料弹性模量。

代入相关数值计算可得:

3.2 蒙皮张拉装置结构设计

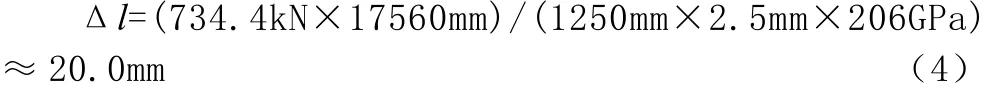

如图2所示,整个设备主要液压系统、电控系统、钢制基础、固定端夹紧机构、拉伸端夹紧机构以及拉伸机构组成。

图2 张拉装置组成

3.2.1 钢制基础

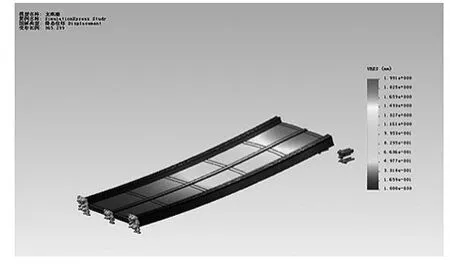

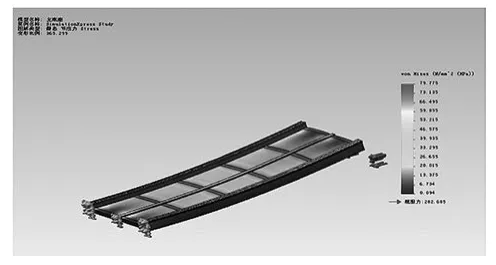

设备采用独立钢制基础设计。整个钢制基础由四部分箱体结构组成,每个箱体内外均焊有多处加强筋板,整个钢制基础结构强度高,完全可以满足大吨位张拉。此外,箱体之间通过连接梁和螺栓连接,必要时四个箱体和张拉机其他主要构件均可拆卸、运输、重新装配。下面对箱型梁体稳定性进行计算。其主底座静态位移和座静态节应力分别如图3、图4所示。

图3 主底座静态位移

图4 主底座静态节应力

边界条件:对平台体一端面实施固定约束,对平台另一端施加载荷。

网格选用:二阶四面体网格。

分析结果:梁体在外载荷作用下应力为80MPa;变形量为2mm;安全系数为n=235/80=2.93。

3.2.2 固定端、拉伸端夹紧机构

两端夹紧机构均采用液压缸、杠杆、锯齿形夹块的结构。蒙皮板放置于工位后,液压缸推杆伸出,锯齿形夹块夹紧蒙皮,并使蒙皮产生局部齿状变形,有效防止大吨位张拉时蒙皮板滑移。

固定端夹紧机构通过两侧的夹块和底部的挡块固定在钢制基础上,可进行调整,从而满足不同长度蒙皮板的张拉需求。拉伸端夹紧机构通过导轨与钢制基础连接,保证拉伸过程中移动灵活。

3.2.3 拉伸机构

拉伸机构的拉力由液压缸提供,液压缸固定在拉伸机构箱体中,活塞杆通过专用连接部件同拉伸端夹紧机构连接。液压缸输出拉力的计算公式为:

式中,P为液压缸额定压力,取25MPa;a为压力损耗系数,取0.9;d1为液压缸缸径,取280mm;d2为活塞干直径,取160mm。

将相关数据代入式(5)计算可得:

由此可见,液压缸在额定压力下输出的拉力F大于此次张拉时的需用张拉力F0,因此不仅满足此次张拉要求,同时也可满足更大尺寸蒙皮的张拉。现根据需用张拉力F0计算液压缸实际工作所需的压力P0:

代入相关数据计算可得:

3.2.4 液压及电控系统

蒙皮张拉过程中,液压系统提供蒙皮的夹紧力和张拉力,操作人员通过电控系统操作面板上的按钮对液压系统进行控制,实现蒙皮的夹紧、拉伸和释放,以及整个设备的开关、急停,并设有旋钮用于调整液压系统压力。此外还设有显示面板,实时显示液压系统压力和蒙皮伸长量。

4 结论

通过分析,笔者对蒙皮张拉工艺参数进行了优化,并根据新的工艺要求设计制造了新型蒙皮张拉装置。采用新工艺参数和新增设备,有效地控制了侧墙制造过程中蒙皮失稳变形,车体表面平整光滑,整车质量满足了设计需求。