浅析液压调速系统

2018-07-27徐成东

徐成东

(四川建筑职业技术学院交通与市政工程系,四川618000)

液压传动系统可以方便地实现大范围的调速。调速的方法是,只要改变进入执行元件的流量或者改变液压泵和液压马达的排量即可。按改变流量与改变排量的方法不同,液压系统可分为有级调速系统、无级调速系统及复合调速系统[1]。

1 有级调速系统

通过有级调速执行元件可以输出两种或以上不同的速度(转速)。实现有级调速的方法有多种,通过改变动力元件的供油方式或执行元件的油液输入方式均可实现。

1.1 用换向阀改变动力元件的供油方式

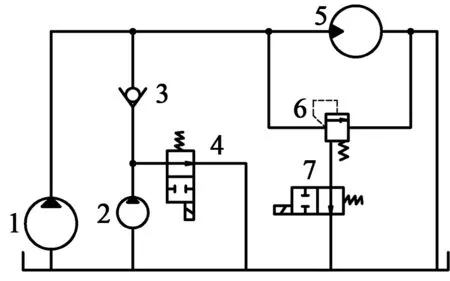

1—液压泵 2—辅助泵 3—单向阀 4—换向阀图 5—液压马达 6—溢流阀 7—换向阀图1 振动液压回路Figure 1 Vibration hydraulic circuit

图1所示为YZ14型振动压路机改进型振动液压回路。该回路改进前不含有辅助泵、单向阀和电磁换向阀。换向阀得电工作时,振动液压泵向振动液压马达供油。由于液压泵为定量泵,因此振动马达的运转速度是不变的,此时回路为单频振动液压回路。改进后的回路增加了辅助泵、单向阀和换向阀,振动液压泵为主泵。换向阀处于上位时,辅助泵卸荷,油液流回油箱,振动液压泵单独向液压马达供油;换向阀处于下位时,辅助泵和液压泵合流向液压马达供油,马达的转速有所提高,振动频率加快。改进后的机型可使振动液压马达获得两种不同的流量和转速,继而获得两种不同的振动频率。该双频振动液压回路本质为二级调速回路。

1.2 用换向阀改变执行元件的油液输入方式

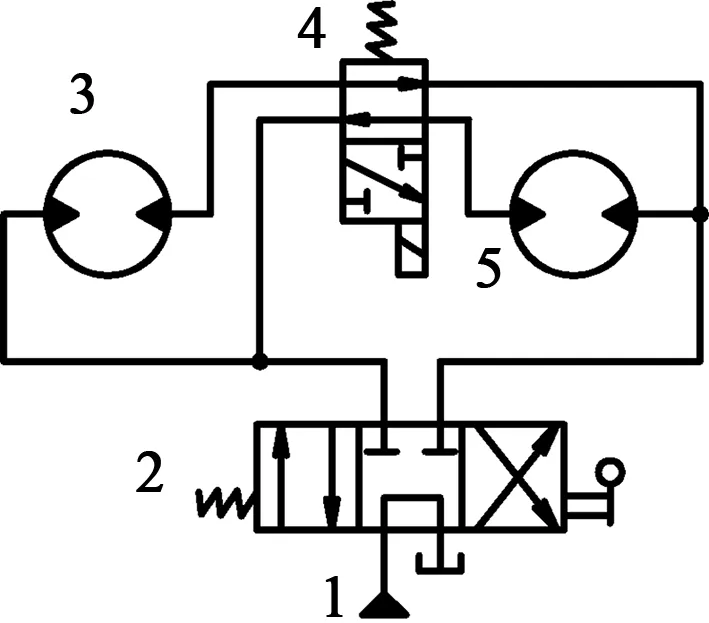

1—油源 2—换向阀 3—液压马达 4—换向阀 5—液压马达图2 二级调速回路Figure 2 Two step speed regulation circuit

换向阀不仅可用于改变动力元件的供油方式,形成有级调速回路,还可用于改变执行元件的油液输入方式,获得不同的转速。图2所示为含有两个同规格液压马达的二级调速回路。两个液压马达通过二位四通电磁换向阀形成不同的连接方式,共同驱动某一侧的行走机构。二位三通电磁换向阀处于上位时,液压马达3和5为并联方式,输出低速;换向阀4处于下位时,马达3和5为串联方式,此时每个马达理论上的输入流量为全部供油量,输出高速。回路输出低速时马达的转矩为高速时的两倍。

2 无级调速系统

不管是采用流量控制阀调节流量,还是采用改变液压泵或液压马达的排量,均能在一定范围内实现无级调速。无级调速系统分为节流调速系统、容积调速系统以及容积节流调速系统,本文重点讨论前两种。

2.1 节流调速

在定量泵供油的液压系统中,用流量控制阀对执行元件的运动速度进行调节,这种回路称为节流调速回路。节流调速回路是在工程机械、矿山机械、组合机床、压力加工等领域应用较为广泛的一种调速回路[2]。节流调速回路按流量控制阀的位置不同可分为进油路节流调速回路、回油路节流调速回路和旁油路节流调速回路三种[3]。

1—液压泵 2—节流阀 3—液压缸 4—溢流阀 5—油箱图3 回油路节流调速回路Figure 3 Throttle speed regulation of oil circuit

图3所示为回油路节流调速回路。这种回路使用定量泵作为动力元件,依靠改变流量控制阀开口度的大小来改变进入执行元件的流量,进而改变执行元件的速度。由于溢流阀始终处于开启状态,起稳压溢流作用,泵的出口压力为溢流阀的调定压力,并保持定值。

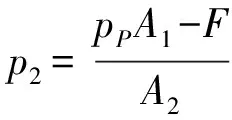

液压泵的出口压力为pP,在溢流阀的调定作用下可视为定值;液压缸所承受的负载大小为F,且方向与活塞杆运动方向相反。如图3所示,液压缸无杆腔进油压力设为p1,进油腔面积设为A1,有杆腔回油压力设为p2,回油腔面积设为A2,不考虑液压缸摩擦阻力等因素,对液压缸活塞进行受力分析得:

p1A1=F+p2A2

如图3所示,不考虑管路的压力损失,则液压缸无杆腔的压力p1的大小即为泵的出口压力pP。于是得:

(1)

不考虑管路的压力损失,节流阀入口压力即为液压缸有杆腔的压力p2,出口压力为零,因而节流阀的入出口压力差Δp为:

Δp=p2

(2)

通过各类小孔的流量公式为:

q=kATΔpm

(3)

式中,q为通过小孔的流量;k指的是小孔流量系数,取决于小孔的结构、尺寸和流体特性等,一般认为是常数;AT指的是小孔的通流面积;m为压差指数,取决于小孔的长径比,一般在0.5~1之间取值。

将式(1)代入式(2)然后代入式(3)得:

(4)

式(4)即为节流阀的流量公式,q为通过节流阀的流量,也就是液压缸回油腔(有杆腔)的流量。对于液压缸而言,其回油腔流量为q,回油腔面积为A2,活塞运动速度为v,三者之间的关系为:

q=A2v

(5)

将式(4)代入式(5),得出:

(6)

液压缸进油腔面积为A1,回油腔面积A2是定值,流量系数为k,压差指数为m,近似认为是常数,溢流阀的调定压力不变时,泵的出油压力pP基本不变,从式(6)可以看出:

(1)当节流阀的通流面积AT不变时,回油路节流调速回路的执行元件运动速度v随着负载F的增大而减小;

(2)当负载F不变时,调节节流阀通流面积AT可改变执行元件的运动速度v,实现无级调速,这种回路调速范围较广。

(7)

进、回油路节流调速回路工作时,溢流阀始终处于稳压溢流状态,也就是说总有一部分压力油通过溢流阀流回油箱,造成较大的能量损失。此外,节流阀工作时也会造成一定的节流损失。液压系统在传递运动和动力过程中的无功损耗都变为热能,使系统温度升高,引起很多不良影响,例如加速工作油液的老化,影响液压元件的使用寿命,诱发各种故障和降低系统的稳定性等[4]。

总之,由于节流调速系统结构简单可靠、维护方便、调速范围较大,低速稳定性好,所以应用广泛。

2.2 容积调速

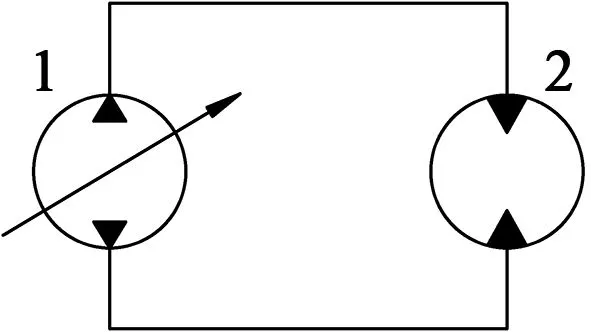

1—变量泵 2—定量马达图4 容积调速回路Figure 4 Volume speed regulation circuit

容积调速回路是利用变量泵或变量马达的排量变化来实现调速的一种回路[5]。图4所示为由变量泵与定量马达组成的容积调速回路。容积调速回路动力元件所输出的油液直接进入执行元件,既没有节流损失,也没有溢流损失,因此回路效率较高,且调速方便,在大功率、大负载液压控制系统中得到了广泛的应用[6]。但是变量泵或变量马达的变量机构结构复杂,成本较高,出现故障的概率较大,且诊断排除不易。此外,容积调速回路一般多为闭式回路,由于液压油的泄露,必须配置相应的补油油路;而且在大功率系统中,油液的发热比较严重,油液温升过高会引发一系列问题,例如油液的劣化变质、粘度下降引起的流动阻力增大等,因而有时候需要单独设计置换油路,以满足液压油的冷却要求。

3 复合调速系统

将有级调速、无级调速组合在一起应用,从而使液压系统获得所需要的各种速度及性能要求的调速系统称为复合调速系统。复合调速系统已在许多大型工程机械的液压系统中广泛应用。

4 结论

调速范围广是液压传动的一大优点。大多数情况下,液压调速时流量的变化不是跳跃式的,而是连续可变的,因此液压调速技术现已广泛地应用于现代工业的各个领域。每一种调速系统和调速方式都有着各自的特点。在设计和使用液压系统时,根据系统的功能性要求合理选择调速方案是十分必要的。液压系统调速方案的制定和选择要从调速范围、系统效率、液压设备投入成本等各个方面综合考虑。