40 t钢包底吹氩过程流热耦合的数值模拟

2018-07-26江成斌

江成斌

(宝钢特钢有限公司,上海 200940)

钢包底吹氩技术是一种经济实用而且简单易行的精炼方法,能有效地均匀钢水温度和成分,去除有害气体和夹杂物,改善钢液质量而被广泛应用。钢包底吹氩[1- 6]过程中,驱动钢液循环流动的主动力是氩气泡上升过程中的气泡浮力。一个氩气泡上浮驱动的钢液体积将超过这个气泡体积的几倍、几十倍甚至几百倍[7]。当气液两相流达到钢包内钢水顶部的液面时,氩气进入大气与钢液分离,由于连续吹氩,钢液不断地被带到顶部液面,使得钢液面附近形成水平流。钢液面水平流在流动过程中流动速度不断衰减,在包壁附近转入向下流动,这样氩气泡不断推升钢液向上流动从而使钢包内钢液形成循环流动。

20世纪90年代初期,李顶宜等[8]经过冷态和热态试验,研究了钢包吹氩过程中不同操作参数对钢包内钢水温度变化的影响,并用不同方法试验所获得的实测数据对理论计算值与实际值的偏差进行了检验。李晶等[9- 10]釆用实测与数学模拟计算相结合的方法对钢包和钢水的温降进行了研究,发现,钢液产生较大温降主要原因是包衬蓄热和吹氩过程中形成的钢液裸露面对外散热,并指出钢包内钢液温度的分层可减少通过包衬散热带来的热损。朱苗勇等[11]通过数值模拟研究了吹氩搅拌的冶金效果。结果表明,单喷嘴喷吹时,当喷嘴布置在距包内1/2R处时,混合效率最高,其混匀时间比其他偏心方式布置要短。多喷嘴操作中,以双喷嘴居多,而且布置在两相互垂直直径线上1/2R处(夹角90°)混合效果最好,可形成较大区域的循环回流。

本文根据宝钢40 t钢包底吹氩过程的现场资料,建立了钢包底吹氩过程钢水流热耦合的多相数值模型。并计算了不同吹氩量条件下,钢水流场与温度场的分布及变化规律,为现场生产工艺参数的优化提供了理论参考依据。

1 数值模型的建立

1.1 基本假设

基本假设如下:(1)钢包底吹氩过程中,气泡浮力是驱使钢液循环流动的主动力;(2)流体为不可压缩的黏性流体,密度为常数;(3)钢包顶部液态渣自由表面为光滑的水平面。

1.2 几何模型及物性参数的确定

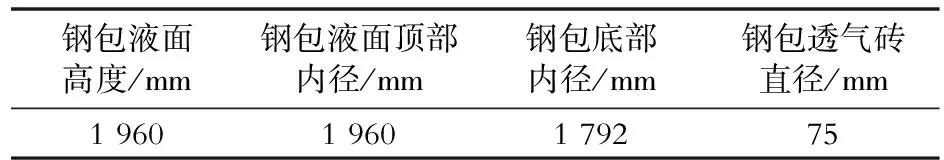

以宝钢40 t钢包为研究对象,钢包的相关尺寸及结构如表1所示。钢包底部有两个由透气砖构成的吹气孔。

表1 40 t钢包结构尺寸Table 1 Geometrical size of 40 t ladle

模拟对象为低碳钢18CrNiMo7(C 0.18、Mn 0.54、Si 0.29、Ni 1.62、Cr1.67、Mo 0.28,质量分数,%),模拟所用的钢液、渣液及氩气的基本物性参数[12]如表2所示。

1.3 流动与传热模型的建立

(1)VOF模型

VOF(Volume of Fluid)模型[13]是应用于固定的Euler网格上的两种或多种互不相溶流体的界面追踪技术。在VOF模型中,各相流体共享一个方程组,每一相的体积分数在整个计算域内被追踪。

表2 材料的物性参数Table 2 Physical parameters of materials

(2)连续性方程

通过求解多相体积分数的连续性方程,可以追踪各相间的界面,第q相体积分数的连续性方程为:

(1)

(2)

(3)动量守恒方程

在整个计算域内求解单一动量方程,所得到的速度场被所有相共用。动量方程通过物性参数ρ和μ与体积分数相联系:

(3)

(4)湍流模型

大涡湍流模型(LES)是基于网格尺度封闭模型及对大尺度涡进行直接求解N-S方程,其网格尺度比湍流尺度大,可以模拟湍流发展过程的一些细节。

(5)能量守恒方程

能量守恒方程是包含有热交换的流动系统必须满足的基本定律。能量守恒方程可写成如下形式:

(4)

式中:h为焓;T是温度;Γeff为有效温度扩散系数;ST为容积发热率。

1.4 边界条件及初始条件

由于钢包包壁和包底由4层材料构成,这使得几何模型的绘制变得复杂且增加了计算量。根据传热学热阻串联的理论,可将钢包侧壁和包底散热进行简化。热流密度守恒公式为:

h2×(T5-Tf 2)+qθ

(5)

式中:q为通过多层平壁的热流密度;h1为钢液的换热系数;Tf 1为钢液中心的温度;T1为包衬内表面的温度;T5为包衬外表面的温度;δ1、δ2、δ3、δ4为钢包壁各层的厚度;λ1、λ2、λ3、λ4为钢包壁各层的导热系数;h2为空气的换热系数;Tf 2为环境温度;qθ为钢包壁的辐射热流密度。

根据钢包外壁及包底表面温度的实测值,并利用热流密度守恒公式(5),可以在未知钢包内壁温度T5的情况下,计算得到通过钢包壁和钢包底损失的热流密度。其中空气的换热系数一般取6 W/(m2·K);钢包壁表面实测平均温度为300 ℃;钢包底表面实测平均温度为260 ℃;环境温度取30 ℃;辐射散热的热流密度采用式(6)[15]计算:

(6)

式中:ε为钢包外壳表面的黑度系数;C0为黑体辐射系数;Tw为钢包外壳温度;Ta环境温度;其中ε取0.8,C0=5.67 W/(m2·K4)。

通过上述热流密度公式(5)、(6)及实测的钢包外表面平均温度,计算得到相应的热流密度作为钢包底吹氩模拟的温度场边界条件。具体设定的边界条件为,(1)钢包侧壁:流场计算使用无滑移边界条件;温度场计算使用第二类边界条件,设定热流系数为-5 001 W/m2;(2)钢包底部:流场计算使用无滑移边界条件;温度场计算使用第二类边界条件,设定热流系数为-3 839 W/m2;(3)吹氩口:流场计算使用速度入口(根据不同流量进行换算);温度场计算使用第一类边界条件,设置温度为100 ℃;(4)渣金界面:钢液与液态渣界面张力为0.5 N/m;气体与钢液、液态渣界面张力为0.072 N/m;(5)渣液顶面:流场计算使用压力出口,压强为0 Pa;温度场计算使用第一类边界条件,设置温度为1 100 ℃;初始时流体域上部为100 mm液态渣层;其余流体域均为钢液,温度为1 610 ℃。

1.5 求解过程

钢包底吹氩时,氩气由钢包底部透气砖吹入钢液内,该过程涉及到多相流动、湍流流动等。模拟采用了多相流模型和大涡模型,计算量较大,因此仅模拟了不同吹氩量下吹氩60 s的情况。压力速度耦合算法采用PISO方法,压力差值格式选择PRESTO格式,亚松驰因子采用系统默认值;迭代求解步长为0.01 s,设置自动存储,每50步保存一次。

2 模拟结果与讨论

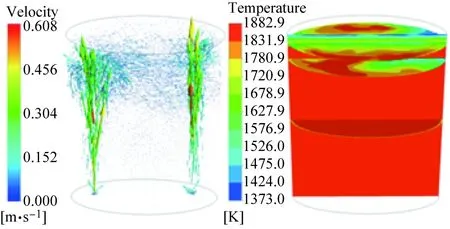

当吹氩量为25 L/min时,钢包内流场及温度场的三维整体分布情况如图1所示。由钢包内整体流场分布可以发现,氩气由钢包底部两个吹氩口吹出后,由于浮力作用带动钢液快速上升,并在钢包上部形成环流,而环流的速度相对于吹氩口上方的流体速度显得较弱。吹氩弱搅拌过程无外热源,钢包内钢液处于向外界散热的过程。通过钢包内整体温度场分布可以得知,钢包内钢液基本都为初始温度1 610 ℃,钢液顶部出现明显的温降,温度梯度主要是由钢包顶部渣液与外界对流换热和热辐射造成的。在不同吹氩量条件下,钢包内流场和温度场的三维整体分布趋势类似。

图1 吹氩量为25 L/min时钢包内流场及温度场的分布Fig.1 Distribution of flow field and temperature field when the argon blowing rate is 25 L/min

为了更好地展示模拟结果,分析截面的选取如图2所示。截面A为两吹氩孔中心所在截面;截面B为平行于截面A且过钢包中心点的截面;渣金界面为钢液与渣液接触面。

图2 分析截面的选取示意图Fig.2 Schematic diagram of analysis section selection

2.1 吹氩量对钢包内流场的影响

如图3所示,模拟结果展示了位于吹氩口纵截面的流场分布。可以发现,不同流量的氩气从两个吹氩口吹出后,在纵向形成了两根柱状强流区。两强流区是由气体初始喷射压力及氩气泡在钢液中受到的浮力所导致的。

由图3可以看出,随着吹氩量的增加,两强流区面积变化不大,但是该截面的最大流速随吹氩量的增加而增大。当吹氩量为25 L/min时,截面A的最大流速为0.606 m/s,而当吹氩量增大到150 L/min时,最大流速增加到1.1 m/s,与25 L/min吹氩量时的流速相比增大了近一倍。由于吹氩量的增加使得钢液上升的动能增大,促使钢包上部环流区增大。

图3 不同吹氩量下A截面的流场云图Fig.3 Flow fields of A section with various argon flow rates

不同吹氩量时截面B的流场云图如图4所示。可以发现,在截面B的上部靠近钢液顶部(渣金界面),出现了两块流速最大的区域,这两个高流速区域对应着截面A强流区所在的位置。钢液在钢包上部形成两个类似于“泉眼”的流动发散区,这是由于气液两相流从钢包底部上升至顶部近液面处时钢液转为向四周水平流动所造成的。同时还发现,流速较高的区域位于钢包上部,并且随着吹氩量的增加,该区域有从钢包上部向钢包下部扩展的趋势。

图4 不同吹氩量下B截面的流场云图Fig.4 Flow fields of B section with various argon flow rates

不同吹氩量下渣金界面的流场云图如图5所示。从模拟结果可以发现,随着吹氩量的增加,渣金界面的波动幅度增加。流速最大区域位于两吹氩口之上对应的位置。渣金界面最大流速从25 L/min时的0.061 m/s增加到150 L/min时的0.18 m/s。流速过大增加了钢包内钢液通过渣液的散热,同时增大了卷渣的可能性。

图5 不同吹氩量下渣金界面的流场Fig.5 Flow fields of slag/metal interfaces with various argon flow rates

对钢包内钢液速度场的数据进行提取并处理,得到钢包内不同流速区域钢液体积占钢包总体积的百分比,结果如图6所示。钢包底吹氩后,钢包内大部分区域的钢液流速均为0.02~0.04 m/s,当吹氩量增大时,该区域比例有增加的趋势。

图6 钢包内钢液流速分布比例Fig.6 Velocity distribution ratio of molten steel flow in ladle

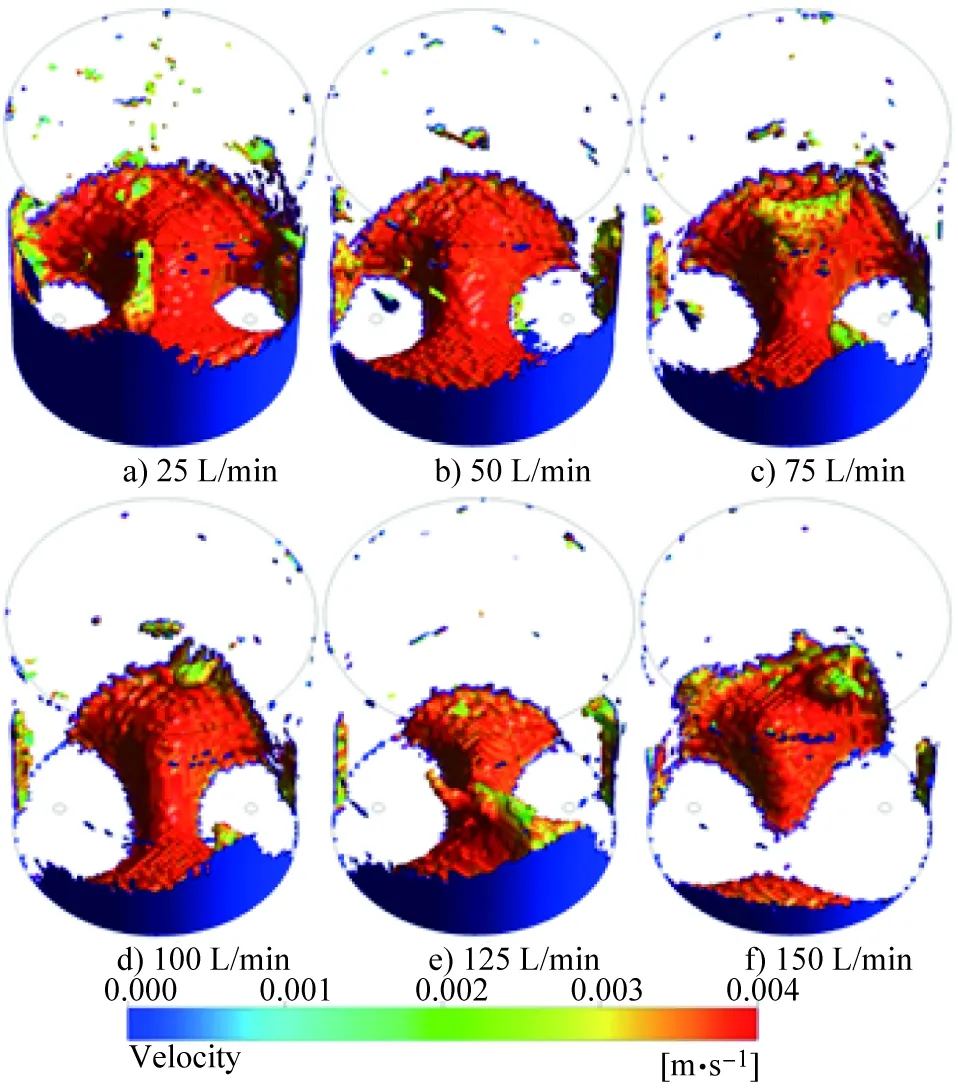

2.2 钢包内死区分布

为了考察不同吹氩量情况下,钢包内钢液的死区比例,本文定义流动速度小于0.004 m/s的区域为死区,则死区比例的模拟结果如图7所示。可见,随着吹氩量的增加,死区体积比减小。当吹氩量为25 L/min时,死区比例达到近25%,而当吹氩量为150 L/min时,死区比例仅为7%。

图7 不同吹氩量下钢液死区分布比例Fig.7 Dead zone ratios of molten steel with various argon flow rates

图8直观地展示了不同吹氩量下钢液死区在钢包内的分布情况。从模拟结果可以发现,死区位于钢包底部,随着吹氩量的增加,死区范围逐渐缩小。死区形貌基本对称于两吹氩口所在的纵截面。

图8 不同吹氩量下钢液中死区分布Fig.8 Locations of dead zones in ladle with various argon flow rates

2.3 吹氩量对钢包内温度场的影响

通过模拟结果发现,随着吹氩量的增加,钢包内钢液总体的温度分布变化不大,但是钢液顶部的温降区域有向下延伸的趋势。这是由于随着吹氩量的增加,钢液上部受到的搅拌更加剧烈,加快了钢液与渣液的热交换和渣液与外界空气的热交换,从而使得钢液上部的温降区域扩大。

不同吹氩量下渣金界面的温度场分布如图9所示。从模拟结果可以发现,渣金界面的温差很大。随着吹氩量的增加,渣金界面上的最高温度和最低温度均呈现下降的趋势,吹氩量越大,渣金界面温降越显著。这是由于吹氩量增大,增加了钢液及渣液的搅拌,从而促使渣/金之间以及渣液与环境散热所致。

为了进一步考察钢包内温度场的变化规律,提取模拟结果中钢液顶部以下200 mm横截面及钢液中心横截面的平均温度进行比较, 结果如图10所示。比较发现,钢液顶部以下200 mm横截面和钢液中心横截面的平均温度都随着吹氩量的增加而逐渐降低,两者变化趋势基本一致,但前者的温降更加显著,这是由于其温降主要是由钢液上部散热所导致的。

图9 不同吹氩量下渣金界面的温度场Fig.9 Temperature distributions of slag- metal interfaces with various argon flow rates

图10 不同吹氩量下钢液不同截面的温度变化Fig.10 Temperature variations of various cross sections of molten steel with various argon flow rates

3 结论

本文以钢包底吹氩过程为研究对象,考察了不同吹氩量对宝钢40 t钢包流场和温度场的影响,具体结论如下。

(1)通过模拟发现,钢包底吹氩过程主要影响的区域位于钢包上半部,随着吹氩量的增加,影响区域不断扩大。钢包内钢液流速为0.02~0.04 m/s的区域所占比例最大,当吹氩量增加时,该区域所占比例有增加的趋势。

(2)随着吹氩量的增加,死区比例减小。死区位于钢包底部,其形貌基本对称于两吹氩口所在的纵截面。

(3)钢包底吹氩过程中钢液主要散热途径为:顶部钢液与渣液进行对流换热,渣液再与外界空气进行热交换以及辐射散热。钢液顶部出现明显的温降,随着吹氩量的增加,钢液顶部温降更加显著。