直接热装轧制的X60微合金钢连铸坯红送裂纹形成机制的研究

2018-07-26刘思雨朱玉员付建勋仲红刚翟启杰

刘思雨 朱玉员 付建勋 仲红刚 翟启杰

(省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

微合金钢的热装热送工艺是微合金化技术与热装热送技术的高效结合,与非合金钢或普通高强度低合金结构钢相比,微合金钢的使用性能更好、性价比更高;相对于传统冷装,热装热送则具有很大的节能和环保优势,是钢铁工业的重要发展方向之一,因而获得了广泛的研究和生产应用[1- 9]。钢锭脱模后趁红热状态立即送到锻轧车间的加热炉中再加热,一般加热到1 200 ℃以上轧制成坯,在轧制后的坯料表面发现有大量的细小且浅而密集成群的裂纹,称作红送裂纹。某钢厂将X60微合金钢连铸坯在两相区温度装炉并直接热轧,在轧制后的铸坯表面发现有大量细小的纵裂、网状或马蜂窝状裂纹等红送裂纹,这些难以通过人工修复的缺陷严重干扰了生产节奏,并造成了资源的极大浪费[10- 14]。为此,调取了该钢种的生产工艺参数并结合数值模拟获得该钢种热装热送过程的热送履历,在此条件下通过上海大学自主研发的水平热模拟试验机在实验室进行了热模拟,研究连铸坯热装热送过程中的组织转变、微合金元素第二相的析出- 固溶行为对微合金钢红送裂纹形成机制的影响。通过线收缩- 热应力联测仪动态、定量地测定热装热送过程中微合金钢连铸坯的应力变化,进而分析和判断连铸坯在不同温度下产生的热应力。从组织转变、微合金元素第二相析出- 固溶行为和热应力三个方面确定X60微合金钢连铸坯红送裂纹的形成机制,并提出了控制措施。

1 试验材料及方法

1.1 试验材料

试验用材料为首钢京唐钢铁公司生产的X60管线钢,成分如表1所示。用于组织转变和第二相析出- 固溶行为热模拟试验的试样,用线切割法取自铸坯拉坯方向的上表面,尺寸为65 mm×25 mm×5 mm;线收缩- 热应力联测用试样尺寸为200 mm×10 mm×9 mm。

1.2 组织转变与第二相析出- 固溶行为热模拟研究

表1 X60微合金钢的化学成分(质量分数)Table 1 Chemical composition of the X60 micro- alloy steel (mass fraction ) %

图1是水平式热模拟凝固炉的结构示意图。其主体为氩气气氛保护的硅钼棒箱式电阻炉,最高温度1 650 ℃,加热速率0~50 ℃/min,降温速率0~35 ℃/min。炉体用隔热板(C)分为高温区(A)与低温区(B)两部分,高温区模拟炼钢与连铸过程,低温区模拟热装热送过程。X60微合金钢经水平炉熔化成液态并降温至1 530 ℃后,按图2试验方案降至890 ℃,通过模拟辊道输送方式降至热装温度750 ℃后,将试样移至水平炉低温区模拟加热炉再加热至始轧温度1 200 ℃并保温。分别从5种温度(1 300、1 200、1 100、750、850 ℃)淬火试样。试样经磨抛后电解腐蚀,用水冲洗并吹干,用扫描电镜(SEM)观察分析第二相形态、种类和分布。采用碳膜萃取复型法制样,采用JEM- 2100场发射透射电镜观察分析钢中第二相的形态、大小、分布及成分,并统计其体积分数。

图1 水平热模拟凝固炉结构示意图Fig.1 Schematic diagram of the coagulation furnace for horizontal thermal simulation

1.3 微合金钢在热装热送过程中的应力变化

在试验室采用线收缩- 热应力联测仪现场模拟连铸坯的热装热送过程,研究X60微合金钢在不同温度下的瞬时应力变化。模拟方案如图3所示。试样以10 ℃/min的速度加热到1 580 ℃保温20 min,使试样完全熔化。以5 ℃/min的冷却速度降温至1 530 ℃保温10 min,空冷至室温,测量1 530 ℃至室温冷却过程中的应力与收缩量变化,得到应力与温度、线收缩量与温度的关系,以及热装热送过程中应力与体积变化敏感的温度区间,进而研究温度与X60微合金钢红送裂纹形成机制之间的关系。通过与钢爪连接的位移传感器动态收集整个过程中的线收缩量变化,并通过放大器放大、滤波器滤波后输入NI采集板。

图2 X60微合金钢连铸过程组织转变试验方案Fig.2 Program of a test for structural transformation during continuous casting for X60 micro- alloy steel

图3 X60微合金钢的线收缩- 热应力联测试验方案Fig.3 Program of a test for co- measurements of linear shrinkage and thermal stress in X60 micro- alloy steel

2 试验结果及讨论

2.1 组织转变对X60微合金钢红送裂纹形成的影响

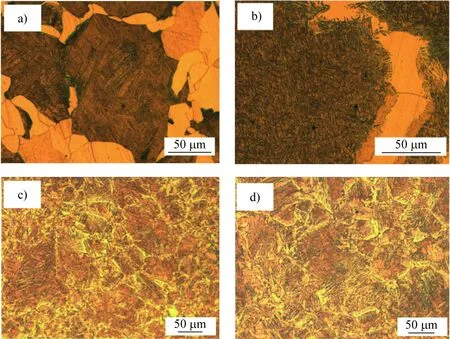

图4表示试验室模拟辊道输送冷却至750 ℃装炉的热送履历条件下,X60微合金钢铸坯的组织转变过程。辊道输送冷却至750 ℃水淬的组织仍以灰色板条状马氏体为主,部分晶界处有白色的先共析铁素体,图中可观察到块状铁素体与网状铁素体。随着奥氏体向铁素体的转变,网状铁素体逐渐转变为块状铁素体。在加热过程中,块状铁素体转变为网状铁素体, 网状先共析铁素体膜逐渐减薄,由于铁素体的强度只有奥氏体的1/4,有利于红送裂纹的产生。

图4 X60微合金钢连铸并冷至750 ℃后再分别加热至(a)750、(b)850、(c)1 100和(d)1 200 ℃水淬后的显微组织Fig.4 Microstructures of X60 micro- alloy steel after continuous casting followed by cooling to 750, and reheating to (a) 750 ,(b) 850,(c) 1 100, and (d) 1 200 ℃ and water- quenching

再加热至850 ℃水淬的试样的组织主要为马氏体,但仍有少量包裹马氏体的网状铁素体膜存在。其主要原因是,X60微合金钢降温过程中相变开始的Ar3温度低于升温过程中相变结束的Ac3温度。加热至1 100和1 200 ℃水淬的试样组织都为马氏体,这一过程中试样的高温组织也都是奥氏体,且在组织转变过程中奥氏体晶粒尺寸有显著差别。

加热至1 200 ℃水淬的试样,视场内最大晶粒的直径为160.5 μm,最小晶粒的直径为38.5 μm,平均晶粒直径为109.7 μm,出现混晶组织。造成这一现象的原因在于,当铸坯热装温度降至Ar3~Ar1时,部分奥氏体经过了奥氏体向铁素体和铁素体向奥氏体的二次相变过程,从而细化了晶粒,部分奥氏体未经过相变细化,为原始奥氏体,1 200 ℃时高温组织由未发生相变的粗大原始奥氏体与二次相变后的细化奥氏体组成。当铸坯受到应力作用时,混晶的出现会导致应力集中,将促使红送裂纹的形成。

2.2 第二相的析出与固溶对X60微合金钢红送裂纹形成的影响

为更准确地观察第二相形貌,对水淬试样进行电解腐蚀,消除表层基体铁,使第二相镶嵌在基体铁上,再进行扫描电镜观察,得到析出的微量合金元素第二相的伪三维形貌,如图5所示。

图5 (a)1 300、(b)1 200、(c)1 100、(d)850、(e)750 ℃保温后水淬并电解腐蚀的试样中第二相的形貌和能谱Fig.5 Morphologies and energy spectrums of the secondary phase in the sample quenched from (a) 1 300, (b) 1 200, (c) 1 100, (d) 850, (e) 750 ℃ in water and electrolyte- corroded

由图5可知,5个试样中的氧化物和硫化物种类、尺寸与分布较为相似,说明在1 300 ℃以上这些夹杂物就已经存在于铸坯中,主要以氧化物为核心的复合夹杂形式存在,大多数尺寸为1~10 μm。1 300 ℃水淬试样有含钛的第二相,尺寸基本上为1~10 μm。析出第二相主要为钛的碳化物和氮化物,呈立方体或长方体形。1 200和1 100 ℃水淬试样中夹杂物尺寸与分布较为相似,但出现了1 300 ℃淬火的试样中所没有的含铌析出物,这说明铌元素的碳化物、氮化物和碳氮化合物的初始析出温度为1 200~1 300 ℃,后续的透射电镜试验和热力学计算均验证了这一点。在1 100~1 200 ℃,第二相主要为含钛、铌的碳化物、氮化物和碳氮化合物,部分夹杂物聚集析出,尺寸大致为1~10 μm,微量合金元素的第二相多为立方体或长方体形,Al、Ca、Mg的氧化物和Ca、Mn的硫化物与部分复合夹杂多呈圆形或不规则形状。750 ℃水淬试样中观察到了Al、Ca、Mg的氧化物和Ca、Mn的硫化物和部分复合夹杂物,出现AlN及含微量合金元素Nb、V、Ti的碳化物、氮化物以及Nb、V、Ti的第二相,析出的第二相主要为含钛、铌的碳化物和氮化物,部分为复合析出物,AlN与含V的夹杂较少,尺寸为1~10 μm,少量能达到30 μm,第二相多为立方体或长方体形,并出现第二相聚集现象。

如图6~图8所示,冷却至750 ℃水淬的试样中第二相主要呈立方体或长方体形;除了850 ℃水淬试样中观察到的铌、钛的碳化物、氮化物、碳氮化合物外,还发现有少量较细小的长条形AlN;微量合金元素第二相弥散分布在基体中,但具有沿晶界析出的特点。统计发现,与850 ℃水淬试样相比,750 ℃水淬试样中第二相的体积分数、分布密度增大,当量直径减小,说明在890~750 ℃析出了大量细小的(Nb,Ti)(C,N)。试样降温至750 ℃时,发生了奥氏体向铁素体的转变,由于Nb、Ti、Al等微量合金元素的第二相在铁素体中的溶度积远小于其在奥氏体中的溶度积,所以固溶于钢中的微量合金元素第二相在此温度区间大量析出。由于奥氏体与铁素体同时存在,两者中的微量合金元素都存在很大的浓度梯度,所以在晶界处出现了较大的浓度梯度,导致第二相在晶界处大量析出。

图6 再加热至1 300 ℃水淬的试样中第二相的形貌及其衍射花样Fig.6 Second phases in the sample reheated to 1 300 ℃ and then water- quenched and their diffraction patterns

图7 再加热至1 200 ℃水淬的试样中第二相的形貌及其能谱Fig.7 Second phases in the sample reheated to 1 200 ℃ and then water- quenched and their energy spectrum

如图9所示,再加热至850 ℃水淬的试样中的第二相形态仍以立方体或长方体形为主,其成分主要为(Ti,Nb,V)(C,N),同时还存在少量Nb、Ti、Al、C、N的复合相,仍然沿晶界分布。经统计分析,再加热至850 ℃的过程中,第二相并没有随温度的升高而不断析出,但密度减小,体积分数、当量直径的变化依然延续降温至750 ℃时的趋势。这说明,辊道输送降温至750 ℃热装的铸坯在送入加热炉再加热的过程中,由于前期第二相析出不完全,在再加热至850 ℃的温度区间,仍然以析出为主。

图8 再加热至750 ℃水淬的试样中沿晶界分布的第二相形貌Fig.8 Second phases at grain boundary of the sample reheated to 750 ℃ and then water- quenched

图9 再加热至850 ℃水淬的试样中沿晶界分布的第二相形貌及其能谱Fig.9 Second phases at grain boundary in the sample reheated to 850 ℃ and then water- quenched and their energy spectrum

2.3 热应力对红送裂纹形成和扩展的影响

从图10可知,热电偶通过垂直升降装置插入液态微合金钢中后,温度瞬间达到了1 530 ℃,准确表征了冷却过程中X60微合金钢的温度变化。

随着温度梯度的减小,降温速率减缓。当达到800 ℃左右时,由于相变潜热的释放,冷却速度开始减小并持续至相变结束。当温度低于200 ℃时,由于温度梯度较小,降温速率极小。本文所测应力为热应力、组织应力、摩擦阻力的合力,由于凝固过程中的力以合力的形式存在,所以本文的应力测量有其合理性。由图11可知,数据采集系统记录的X60微合金钢在凝固过程中的应力变化是准确的。

图11表明,在凝固初期,由于X60微合金钢还没有产生过大的应力,所以未测量到应力的变化;当温度降至1 460 ℃左右时,应力开始增大,由于前期温度梯度大、降温速率高导致应力值增速较大,随着温度的降低应力值逐渐增大;当温度降至相变点(800 ℃左右)时,由于奥氏体向铁素体转变导致的体积膨胀抵消了部分收缩量,应力增大速度减小;随着相变的进行,奥氏体向铁素体转变导致的体积膨胀逐渐完全抵消线收缩,当温度降至750 ℃左右时,出现第一个应力峰值19 MPa;随着相变的进行,奥氏体向铁素体转变导致的体积膨胀超过由于冷却导致的收缩,线收缩量逐渐减小,应力变化曲线也出现明显的拐点。随着温度的降低,奥氏体向铁素体转变导致的体积膨胀逐渐小于由于冷却导致的收缩,当温度降至680 ℃左右时出现应力变化曲线的谷值3 MPa。随着相变的终止,应力又逐渐增大,最终在200 ℃左右达到36 MPa。

X60微合金钢在凝固过程中应力的变化率在680~850 ℃同样会急剧变化。热装热送的铸坯在辊道输送过程和加热炉中再加热都会通过此温度区,微合金钢连铸坯两相区温度热装时会出现应力峰值,如果应力峰值发生在微合金钢的第三脆性区,很容易在强度较低的铁素体区产生裂纹。两相区热装导致混晶,会造成应力集中,又加剧了裂纹的产生。

图10 X60微合金钢线收缩- 应力联测过程中的温度变化曲线Fig.10 Temperature during co- measurements of linear shrinkage and stress as a function of time for X60 micro alloy steel

图11 X60微合金钢凝固过程中的应力随温度的变化Fig.11 Variation of stress developed in X60 micro- alloy steel during solidification with temperature

3 结论

(1)X60微合金钢铸坯组织与热送过程具有密切的关联。在750 ℃热装时,钢的组织为γ- α两相混合组织,在加热炉再加热过程中,膜状先共析铁素体逐渐减薄对晶界的连续性破坏最大,始轧时组织为混晶奥氏体,容易造成铸坯应力集中,这是红送裂纹产生的内因。

(2)X60微合金钢在热装热送过程中,微量合金元素的第二相析出- 固溶与热送过程直接相关。热装温度为750 ℃时,无法充分析出的部分第二相沿奥氏体晶界分布,细小的相颗粒比例最高,呈链状分布,聚集成簇并长大。加热炉再加热时,微量合金元素的第二相以析出为主,随着温度的升高停止析出并不断固溶,这是红送裂纹产生的条件。

(3)X60微合金钢热送过程中会在695~850 ℃(A1~A3)出现应力峰值。在A1~A3温度区间,由于奥氏体向铁素体转变而发生体积膨胀,导致出现应力峰值(19 MPa);随着相变过程结束,应力值与收缩量又开始增大。在连铸坯由750 ℃加热至850 ℃的过程中,会产生极大的应力值,在热装热送过程中铸坯因受各种力的作用而产生的变形超过了限度是红送裂纹形成的外因。