控轧控冷工艺对X80管线钢组织和性能的影响

2018-07-26刘文月

高 红 任 毅 王 爽 刘文月 张 帅

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2.鞍钢股份有限公司,辽宁 鞍山 114009)

随着我国经济的快速发展,对石油、天然气的需求量日益增加。管道运输是长距离输送石油、天然气最经济合理的运输方式。为了提高输送效率,长输油气管道正在向大口径、高压力的方向发展。为满足这一要求,高钢级管线钢的应用逐渐成为油气管道建设的发展趋势[1- 2]。X80管线钢是目前长输油气管道中正式应用的最高钢级,作为新一代高强度、高韧性管线钢已大规模生产并被应用于多个管道建设项目中[3- 4],如西气东输管道工程和在建的中俄东线天然气管道项目等国家重点管道工程项目,因此具有重要的研究价值和应用前景。

控轧控冷工艺是实现高钢级管线钢强韧化的重要环节。在合理的化学成分设计基础上,通过控制形变组织,又控制轧后的冷却速度,使钢的晶粒尺寸得到显著细化、组织结构得到控制,从而使钢材具有优良的综合性能。本文主要通过实验室的热轧试验,开发出厚度为20 mm的X80级管线钢,并对比分析了4种控轧控冷工艺对钢板显微组织和力学性能的影响,为现场控轧控冷工艺的制定提供参考依据。

1 试验材料及方法

1.1 试验材料

试验用钢在200 kg真空感应炉中冶炼,浇铸成80 kg的钢锭,试验共冶炼了4炉钢,其化学成分见表1。

表1 X80管线钢的化学成分(质量分数)Table 1 Chemical compositions of X80 pipeline steel(mass fraction) %

1.2 试验方法

1.2.1 实验室控轧控冷

试验在φ550 mm二辊实验轧机上进行。控轧控冷工艺为:钢坯加热温度1 180 ℃,保温1 h;钢坯厚度120 mm,最终成品厚度20 mm;为了研究控轧控冷工艺参数对X80管线钢组织和性能的影响,分别采用了4种轧制工艺进行轧制,具体工艺参数见表2。其中,工艺1和工艺4采用了再结晶区控温轧制,即把再结晶区轧制分为高温和低温两个轧制阶段,工艺1为再结晶区控温轧制+未再结晶区近两相区轧制,工艺4为再结晶区控温轧制+未再结晶区轧制。从表2可以看出, 再结晶区控温轧制的低温轧制阶段的开轧温度为930 ℃,为所测钢板的表面温度,由于中间坯较厚,实际钢板内部仍处于再结晶温度区间,所以此轧制阶段仍为再结晶区轧制。工艺2和工艺3为常规的两阶段轧制,工艺2为再结晶区轧制+未再结晶区近两相区轧制,工艺3为再结晶区轧制+未再结晶区轧制。

工艺1和工艺4在再结晶区高温轧制阶段、低温轧制阶段和未再结晶区轧制阶段的累积变形量分别为33%、50%和50%,工艺2和工艺3在再结晶区轧制阶段和未再结晶区轧制阶段的累积变形量分别为67%和50%。在LINSEIS L78 RITA相变仪上测定了试验钢的相变温度Ar3为 754 ℃。

表2 轧制工艺参数Table 2 Parameters of rolling process

1.2.2 力学性能测试

将试验钢板横向取样进行常规力学性能检验。根据ASTM E23—2012制备10 mm×10 mm×55 mm尺寸的夏比V型冲击试样,在752H- 3全自动冲击试验机上进行-20 ℃冲击试验;参照GB/T 228.1—2010在Z1200材料试验机上进行拉伸试验。

1.2.3 显微组织观察

试样经研磨、抛光和4%硝酸酒精溶液腐蚀后,在SUPRA 55型场发射扫描电镜上观察显微组织。采用双喷减薄制备薄膜样品,在Tecnai G2 20透射电镜下观察试样的精细结构;采用SUPRA 55型场发射扫描电镜附带的EBSD系统测量试样的晶粒尺寸。

2 结果及分析

2.1 力学性能

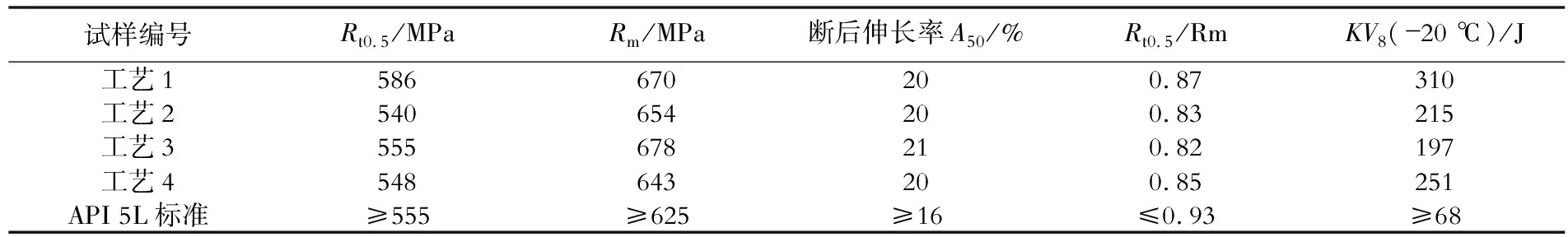

实验室轧制的X80管线钢的力学性能见表3。

从表3中可以看出,除了工艺2和工艺4的屈服强度略低外,其他性能指标均满足API 5L X80级别的要求。由于X80管线钢在制管扩径过程中加工硬化效应显著,扩径后钢管的屈服强度一般均可提高[5- 6],所以本次试验钢的强度能够满足API 5L X80级钢管的要求。工艺1相比其他3个工艺,其屈服强度、抗拉强度和冲击吸收能量均有显著提高。

表3 X80管线钢的力学性能Table 3 Mechanical properties of X80 pipeline steel

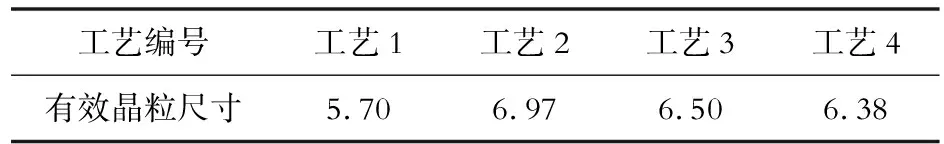

工艺1是采用再结晶区控温轧制+未再结晶区近两相区轧制工艺。试验钢经再结晶区高温轧制后,通过奥氏体的反复再结晶,晶粒等轴细化,再经再结晶区低温轧制,将再结晶区高温轧制后长大的晶粒再次压扁,通过再结晶使奥氏体晶粒再次细化。从表2可以看出,工艺1再结晶区控温轧制后的温度比常规两阶段轧制再结晶区轧制后的温度低80~100 ℃,导致最终再结晶后的晶粒长大速度变慢,从而获得相对细小的奥氏体晶粒。未再结晶区轧制的开轧温度选择在接近两相区的相变温度Ar3附近,从而相变前的等待时间缩短,有利于组织细化。同时,由于轧制温度较低,可减少变形奥氏体中位错的回复,保证变形奥氏体在相变前保持较高的位错密度,从而通过位错强化方式提高钢板的强度,而且高密度的位错也为相变提供了更多的形核点,提高了相变形核速率,有利于细化相变组织。另外,较低的轧制温度还可促进铌、钛的碳氮化物在奥氏体内析出,阻止奥氏体晶粒长大,从而细化相变后的晶粒。而轧后直接水冷,避免了待温过程中的晶粒长大粗化,在冷却过程中获得了细小的相变组织,这从EBSD测得的有效晶粒尺寸可以得到验证,具体结果见表4。从表4可以看出,工艺1试样的有效晶粒尺寸最小,细小的晶粒使试验钢获得了良好的强度和韧性匹配。

工艺2同样是采取未再结晶区近两相区轧制,但所得试样的强度和韧性都较低。原因是工艺2采取了常规两阶段轧制,试验钢经再结晶区轧制后终轧温度较高,而在未再结晶区的开轧温度较低,使得再结晶区轧制后的中间待温时间较长,再结晶细化的奥氏体晶粒又重新长大粗化,从而轧制水冷后的晶粒也较粗大,EBSD测得其有效晶粒尺寸为6.97 μm。粗大的组织使工艺2试样的力学性能低于工艺1,也低于工艺3。

表4 X80管线钢试样的有效晶粒尺寸Table 4 Effective grain size of X80 pipeline steel μm

工艺3采取了传统的奥氏体再结晶区轧制和未再结晶区轧制工艺。通过再结晶区大压下量轧制,奥氏体发生反复多次再结晶,晶粒细化;再经未再结晶区轧制,细小的奥氏体晶粒被压扁拉长,在奥氏体内形成了高密度的形变带,增加了晶粒的有效晶界面积,在相变过程中可提供更多的形核点,从而晶粒细化,强度和韧性提高。从表3可见,工艺3试样的强度适中,韧性略低,这可能与其夹杂物、带状组织级别偏高(带状3级)有关。

工艺4采取了再结晶区控温轧制+未再结晶区轧制。与工艺3不同,工艺4在奥氏体再结晶区轧制了两次,奥氏体晶粒有效细化。在控冷工艺上,工艺4的返红温度略低,冷速略高,使其整体细化效果略好于工艺3,EBSD测得其有效晶粒尺寸为6.38 μm,略小于工艺3的有效晶粒尺寸(6.50 μm)。从性能结果来看,工艺4的冲击韧性显著优于工艺3,这可能与其细小晶粒和夹杂物级别较低有关;两者的屈服强度差别不大,但工艺4的抗拉强度却低于工艺3,这可能与固溶强化、析出强化和细晶强化的贡献率等有关。工艺4的碳含量和碳当量略低于工艺3,导致其固溶强化效果差于工艺3。两者的有效晶粒尺寸、终冷温度和冷却速度相差不大,所以两者在细晶强化和析出强化上差别不大。再与工艺1相比,虽然都采取了奥氏体再结晶区控温轧制工艺,但工艺4的细化晶粒效果差于工艺1,从性能上看,无论是强度还是韧性也均低于工艺1。

从以上结果和分析可以得出,工艺1的强度和韧性都高于其他3种工艺的,即采用再结晶区控温轧制+未再结晶区近两相区轧制+轧后直接水冷的工艺可以获得优良的力学性能。

2.2 X80管线钢的微观组织

从图1可以看出,4种工艺试验钢的显微组织均以粒状贝氏体(GB)为主,并伴有不同量的板条贝氏体铁素体(BF)、准多边形铁素体(QF)、针状铁素体以及少量弥散分布的M/A岛。工艺1试样的晶粒最细小、分布也最均匀,板条贝氏体数量在4种试验钢中最高,有利于提高钢的强度。从SEM照片上看,针状铁素体形貌明显,由于针状铁素体内含有彼此咬合、互相交错分布的细小铁素体板条束结构,可以有效地阻止裂纹在其中的扩展,因此试验钢具有良好的强韧性[7]。试验钢中的M/A岛含量较少,且尺寸较小,以粒状弥散分布在贝氏体晶界。工艺2和工艺4两种试样的组织相对较粗大,并含有大块的贝氏体组织,一定程度上影响了钢的强度和冲击韧性,使综合力学性能变差。工艺3试样的组织分布比较均匀,以粒状贝氏体为主,并含有一定量的板条状组织,强度较高。综上所述,工艺1这种以粒状贝氏体为主,并伴有板条贝氏体铁素体、针状铁素体、准多边形铁素体以及少量弥散分布的M/A岛的多相复合组织,使试验钢获得了良好的强韧性匹配。

图1 X80管线钢的SEM照片Fig.1 SEM photos of X80 pipeline steel

工艺1和工艺4试样的TEM照片如图2所示。可见,工艺1试样的组织为粒状贝氏体(GB)、板条状贝氏体铁素体(BF)和准多边形铁素体(QF)。由于工艺1试样在未再结晶区的轧制温度较低且在高冷速下相变,致使BF板条状组织明显,如图2(a)所示。板条束结构由取向相近的贝氏体铁素体板条组成,宽度约1 μm,板条内分布有大量高密度的缠结位错,板条间有片状的M/A岛。图2(b)为板条形态的GB成束分布,GB板条之间为片状的M/A岛。如图2(c,d)所示,在透射电镜下观察工艺4试样的板条组织不明显,主要为粒状贝氏体(GB)和准多边形铁素体(QF),板条状贝氏体(BF)和M/A很少。图2(d)中左侧为粒状贝氏体,右侧位错密度相对较小的位置为多边形铁素体或准多边形铁素体,同时伴有一些细小、弥散分布的析出相,与位错缠结在一起,阻碍位错迁移,起到沉淀强化的作用。由透射电镜观察可知,试验钢中M/A岛的数量较少,且尺寸较小,这与试验钢的碳含量较低以及冷速较高有关,这两者综合作用会导致M/A岛的数量减少及尺寸减小[8]。虽然M/A岛为脆性组成物,可能对管线钢的韧性不利,但有资料表明[9],当钢中的M/A岛尺寸细小、均匀分布时,有利于改善钢的强韧性。

图2 X80管线钢的TEM照片Fig.2 TEM photos of X80 pipeline steel

通过透射电镜对位错形态进行观察,结果如图3所示。可见,工艺4试样的位错密度相对较低,未见位错胞状结构;工艺1试样的位错密度较高,有位错胞出现,胞状结构的位错有利于提高管线钢的综合力学性能。工艺1采取奥氏体未再结晶区近两相区轧制,较低的轧制温度使奥氏体在形变过程中产生大量的位错并得以保留下来,从而增加了最终转变产物中的位错密度,高密度的位错缠结在一起,使晶粒内部的滑移和协调相邻晶粒变形的难度增加,从而提高钢的强韧性[10]。

图3 试验钢的TEM位错形态 Fig.3 TEM morphologies of dislocation in X80 pipeline steel

3 结论

(1)采用奥氏体再结晶区控温轧制+未再结晶区近两相区轧制+轧后直接水冷的工艺生产的X80管线钢板的力学性能最好,强度和韧性比其他3种轧制工艺有明显的提高,强韧性指标均满足API 5L标准要求。

(2)采用奥氏体再结晶区控温轧制+未再结晶区近两相区轧制+轧后直接水冷的工艺获得的X80管线钢的组织以粒状贝氏体为主,并伴有贝氏体铁素体、针状铁素体、准多边形铁素体以及少量M/A的多相复合组织,晶粒细小、分布均匀,有效提高了试验钢的强度,并改善了韧性。