中铬铸铁磨辊成分优化前后的组织与性能

2018-07-26吴铁明陈湘茹

吴铁明 徐 阳 陈湘茹

(1.上海宏钢电站设备铸锻有限公司,上海 200240; 2.省部共建高品质特殊钢冶金与制备国家重点试验室,上海 200444; 3.上海市钢铁冶金新技术开发应用重点试验室,上海 200444;4.上海大学材料科学与工程学院,上海 200444)

双辊式粉碎机用于破碎或粉碎煤矸石和礓石等硬质固体块,磨辊是破碎粉磨机械中的一个重要构件,磨辊材料既需要有良好的耐磨性,也要有一定的韧性和低内应力性,使其具有较长的使用寿命[1]。含铬铸铁复合高强度普通球墨铸铁常常用于制造磨辊,如果使用铬的质量分数高于10%的高铬铸铁,磨辊组织中的碳化物以M7C3型为主,韧性和耐磨性较好。但因其含铬量高,成本高,使其应用受到限制。如果使用铬的质量分数低于5%的低铬铸铁,碳化物以M3C型为主,虽有一定抗磨性,但韧性差,无法经受长期的冲击,使用寿命短[2]。铬的质量分数在6%~10%的中铬铸铁,同时含有M7C3型和M3C型碳化物,因此如何生产出满足使用要求的中铬复合抗磨磨辊,减少中铬铸铁中M3C型碳化物的比例、增加M7C3型碳化物的含量,使其成为理想的磨辊制备材料,成了人们研究的重点。

中铬铸铁可以克服高铬铸铁价格高、低铬铸铁脆性大的缺点,具有一定的硬度、韧性和耐磨性,在冶金矿山、火力发电、水泥等行业已得到了广泛应用[3]。但早期磨辊的制备通常以高铬铸铁复合球墨铸铁为主[4],中铬铸铁的研究几乎没有,所以目前尚无系统的指导资料。本文在企业原有中铬铸铁复合磨辊的基础上进行成分优化,改善铸铁碳化物的形貌分布及其抗冲击磨料磨损性能,为生产出一种既经济又综合性能好、使用寿命长的复合磨辊提供参考依据。

1 试验材料与方法

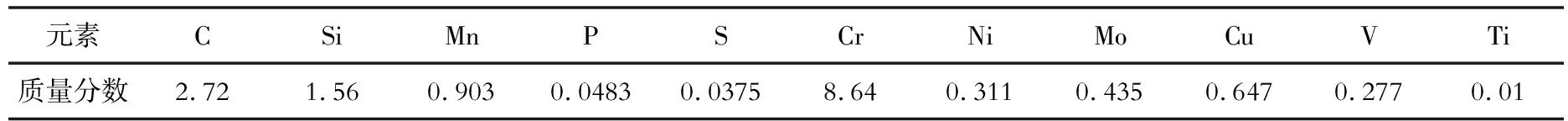

原有中铬铸铁复合磨辊由离心复合浇铸工艺制得,其化学成分如表1所示,离心浇注后风淬,再进行500 ℃回火保温6 h。

表1 原中铬铸铁样品的化学成分(质量分数)Table 1 Chemical composition of the original medium- chromium cast iron sample (mass fraction) %

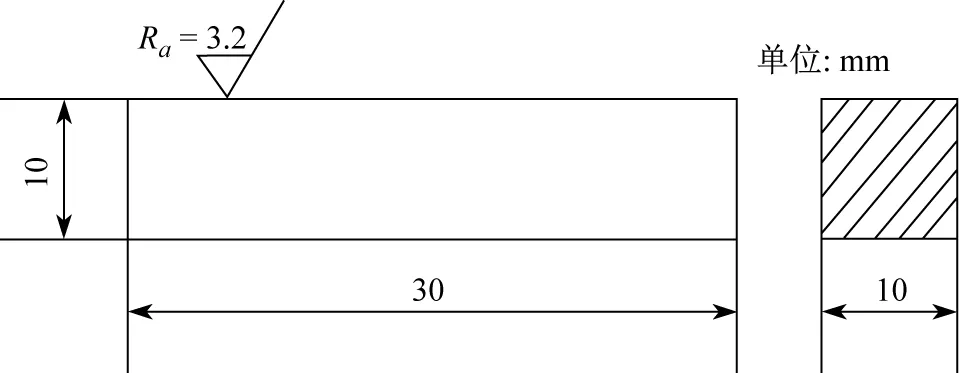

试样经研磨抛光后,采用4%的硝酸酒精溶液腐蚀4~6 s,然后在Carl Zeiss(Axio- Image A2M)光学显微镜上观察试样的组织形貌。并对试样中碳化物成分进行电子探针能谱分析。采用MLD- 10型动载磨料磨损试验机[5]进行磨料磨损试验,冲击次数分别设定为1万、2万及3万次。具体试验方案为:试验时冲击功设定为0.5 J,以模拟材料在实际工况下受到的相对冲击功,对应冲锤落体高度为5 mm。上试样为试验材料,尺寸为10 mm×10 mm×30 mm,如图1所示。以GCr15钢为下试样,经840 ℃油淬处理。试验时下试样以200 r/min速度旋转,上试样不断冲击下试样。磨料为石英砂,粒度为10~20目,流量为200 ml/min。试样磨损前后用丙酮进行超声波清洗,干燥后用精度为0.001 g分析天平称重,取3个试样的平均值,来衡量材料的耐磨性。

2 试验结果与分析

2.1 原复合磨辊中铬铸铁的组织与性能

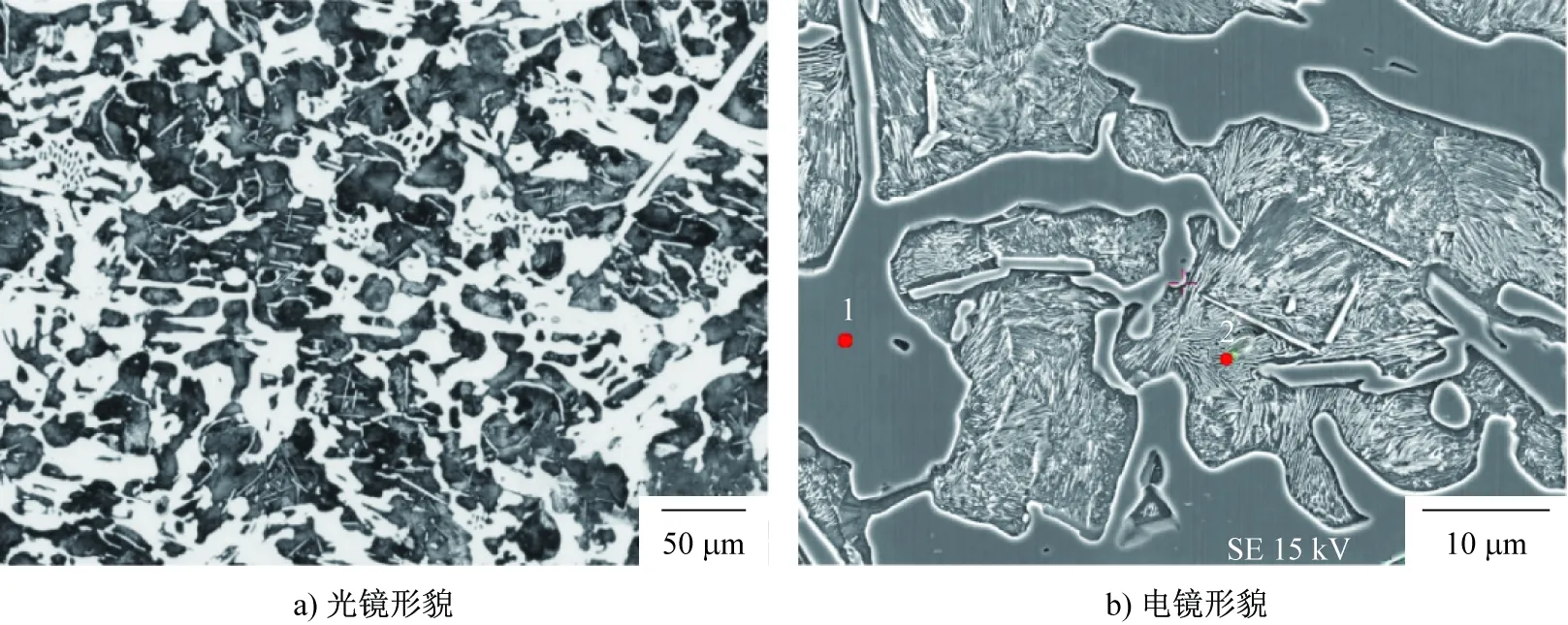

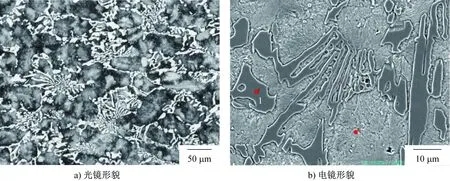

原中铬铸铁的显微组织如图2(a)所示。图中白色物质为共晶碳化物,有些呈蜂窝状,有些则明显粗化,黑色物质为珠光体基体,基体中有棒状二次碳化物析出并含有少量的残留奥氏体,连续且无共晶碳化物的基体处为原初生奥氏体。结合表1成分可知,试验材料属于亚共晶中铬铸铁,其碳化物易交联成网状,且粗大,对基体的割裂作用较大,降低了韧性,增加材料脆性。此外,由于材料中的碳含量较高,铬含量又偏低,因此碳化物数量较多,但多以M3C型存在,而M3C碳化物易于长成片状,甚至形成网状,进一步割裂了基体,降低了材料的韧性。

图1 磨料磨损试样的尺寸示意图Fig.1 Schematic diagram of dimension for abrasive wear specimen

此外,基体中还析出了许多针状和条状碳化物,如图2(b)所示。通常,针状相的形成方式有两种,一种是在热暴露或使用过程中在晶内沿孪晶面析出,另一种是在原有的碳化物周围析出[6]。

图2 原中铬铸铁的显微组织Fig.2 Microstructures of the original medium- chromium cast iron

图2(b)可见,针状相周围存在着颗粒状碳化物,且明显有圆形转变为方形的演化趋势。汪林等[7]研究指出,这种颗粒状碳化物向针状碳化物转化的机制与原子扩散过程有关。针状碳化物由于成分激活,可以先在一个合适的晶面(惯习面)上析出,这时针状碳化物附近会形成一个碳化物形成元素贫化区,当贫化区扩大到一定区域时,部分能量较高的碳化物溶解,即非共格的颗粒状碳化物溶解,并通过原子扩散使这些元素向贫化区即针状相附近输运,以求达到平衡,这一过程的实现对针状碳化物的继续析出长大极为有利,使针状相的数量不断增加,并造成新的贫化区,促使了颗粒状碳化物向针状碳化物的完全转化。但是这些针状或条状碳化物会显著降低基体界面的断裂强度,增加材料脆化倾向,而且这些针状碳化物是回火后的产物[8]。因此判断,针状碳化物的形成是因为回火温度较高,且回火时间较长,导致更多的原子扩散所致。

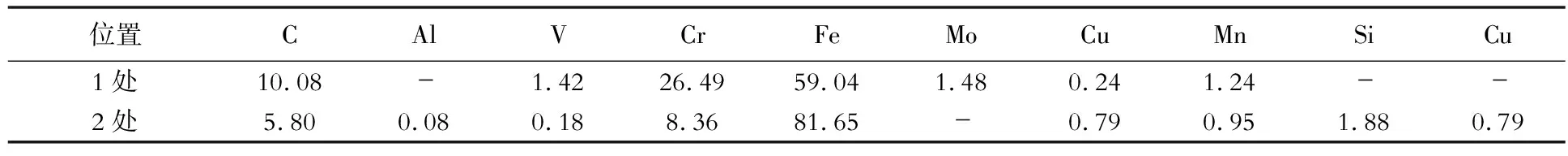

表2是原中铬铸铁中块状碳化物及珠光体基体的电子探针能谱分析结果。由表可见,相对于基体,位置1处的碳化物含有较多的Cr和Mo元素,不含Cu、Mn和Si元素。根据相关研究结果[9],M3C相中Fe的质量分数为77.677%,Cr的质量分数为19.536%,而M7C3相中Fe的质量分数为73.535%,Cr的质量分数为25.162%。此外M3C相中不含Si,M7C3相中含有微量Si,结合分析可知,块状的碳化物是M3C碳化物。

表2 原中铬铸铁中碳化物和基体的元素分析结果(质量分数)Table 2 Element analysis results of carbides and matrix in the original medium- chromium cast iron (mass fraction) %

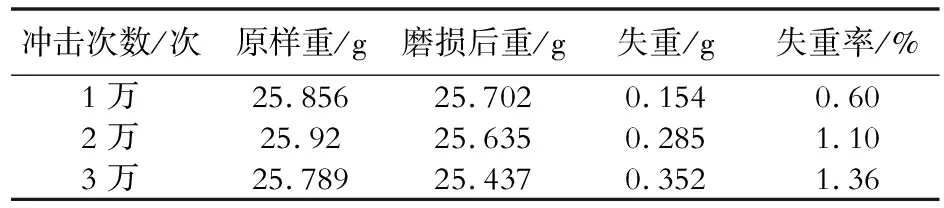

原中铬铸铁试样的磨料磨损试验结果如表3所示。从高压磨辊机的工作状况来看,辊子的磨损机制是辊面的高应力磨料磨损和辊面亚表层的疲劳磨损共同作用的结果。磨料磨损主要有3种磨损机制:凿削式磨料磨损、高应力磨料磨损和低应力磨料磨损[10],而在0.5 J的冲击功下属于高应力磨料磨损,可用于模拟磨辊的高应力磨料磨损情况。

表3 原中铬铸铁试样的磨料磨损试验结果Table 3 Results of abrasive wear test of the original medium- chromium cast iron specimens

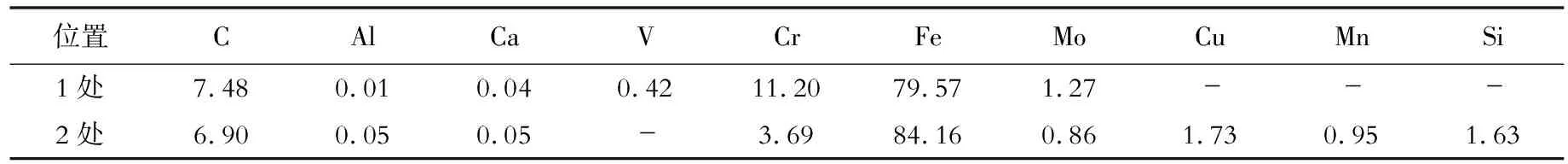

图3为原中铬铸铁试样冲击3万次下磨损表面SEM形貌。由图3(a)和图3(b)可以看出,在犁沟和凿坑附近存在着不同程度的裂纹,引起层片状剥落,这是由于材料含碳量较高,碳化物数量较多,分布弥散,在基体和碳化物的界面上形成微孔洞和微裂纹的概率较大,且裂纹扩展距离较短[11],因此原中铬铸铁试样的抗冲击疲劳能力不足。由图3(c)和图3(d)可以看出,试样中存在着较宽的切削区域,所用石英砂磨料的硬度为900~1 280 HV,相对于基体和M3C相而言,属于硬磨料,磨料与磨辊间产生剪切力,使耐磨件表面沟壑与脊隆交替变换,导致裂纹的形成和扩展,最后磨辊表面金属以片状磨屑形式断裂脱落,属于塑性磨损[12]。另外根据尺寸效应[13],图3(c)中细小的碳化物是被石英砂直接切削掉的。综上可知,原中铬铸铁试样在0.5 J冲击力下主要以裂纹扩展机制为主,凿削磨损和显微切削为辅,同时还伴有一些塑性磨损。

2.2 成分优化措施

图3 原中铬铸铁试样冲击3万次后磨损表面的SEM形貌Fig.3 SEM morphologies of wear surface of the original medium- chromium cast iron specimens under 30 thousand times impact

根据工厂原中铬铸铁试样的试验结果,发现试样中的碳化物主要以M3C型为主,并在基体中呈网状分布,割裂了基体。M3C碳化物的韧性差,在长期冲击过程中易开裂剥落,导致试样的磨损机制以裂纹扩展为主,使用寿命较短。通过表1的成分可见,原试样中的Cr含量偏低,Cr/C比仅有1.68,碳化物类型由M7C3型向M3C型转变。在中铬铸铁中,碳化物是材料的抗磨主体。C含量决定碳化物的数量,Cr含量决定碳化物的类型。但若wC≥3.2%时,共晶碳化物的含量迅速增加,造成材料冲击韧性降低,易脆断开裂,无法长期服役[14]。此外,试样中的Si/C比也偏低,而提高Si/C比,可以获得更多的M7C3碳化物,其形貌也会发生改变,从而使材料具有较好的韧性。

经反复试验,调整后的化学成分如表4所示。可见与原样品相比, 调整后试样的碳含量显著降低,铬含量明显提高,Si/C比提高为0.57,Cr/C比提高为3.18。为了提高试样的韧性,并进一步降低冶炼成本,应适当降低钼含量,使热处理曲线穿过珠光体区,基体组织仍保持为珠光体。并将热处理工艺调整为500 ℃回火保温12 h。

2.3 优化后复合磨辊中铬铸铁的组织及性能

表4 优化后中铬铸铁试样的化学成分(质量分数)Table 4 Chemical composition of the medium- chromium cast iron specimen after optimization (mass fraction) %

图4(a)为优化后中铬铸铁的显微组织,可以看出,基体中的碳化物数量减少,尺寸减小,形状从连续网状转变为断续分布的杆状、块状或颗粒状,且菊花状共晶碳化物分布趋势明显。M3C型碳化物呈蜂窝状,M7C3型碳化物呈菊花状和板条状。试样的基体仍以珠光体为主,如图4(b)所示,并且随着保温时间的延长,原试样中出现的针状和条状碳化物都已消失。

图4 优化后中铬铸铁的显微组织Fig.4 Microstructures of the medium- chromium cast iron after optimization

表5为优化后试样中碳化物和基体元素的分析结果,从表5中可以看出,成分优化后,碳化物中C、Cr元素含量显著提高,这是因为Cr/C比和Si/C比的提高,有利于形成M7C3型碳化物,此外,Si原子能置换出基体中的Cr原子[15],提高了碳化物的含铬量,改善其形貌并提高其硬度。

表5 优化后中铬铸铁中碳化物和基体元素分析结果(质量分数)Table 5 Element analysis results of carbides and matrix in the medium- chromium cast iron after optimization (mass fraction) %

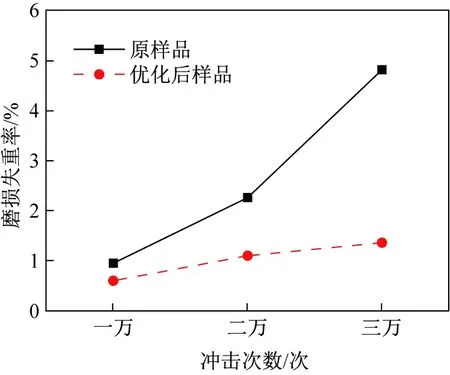

表6为优化后的试样在高应力条件下的磨损结果,可以看出,经优化后,试样在1万、2万和3万次冲击下的磨损量都低于原样品,这是由于碳化物形貌的改善,材料的韧性提高,脆性降低,抗磨损性能提高。图5为优化前后试样耐磨性能的对比,可以发现,优化后的试样除了磨损量降低以外,随着冲击次数的增加,磨损量增加的趋势也变缓,这是由于材料发生了加工硬化,消耗了大量的冲击磨损能力,材料磨损层的硬度提高,从而提高其抗冲击磨损的能力。

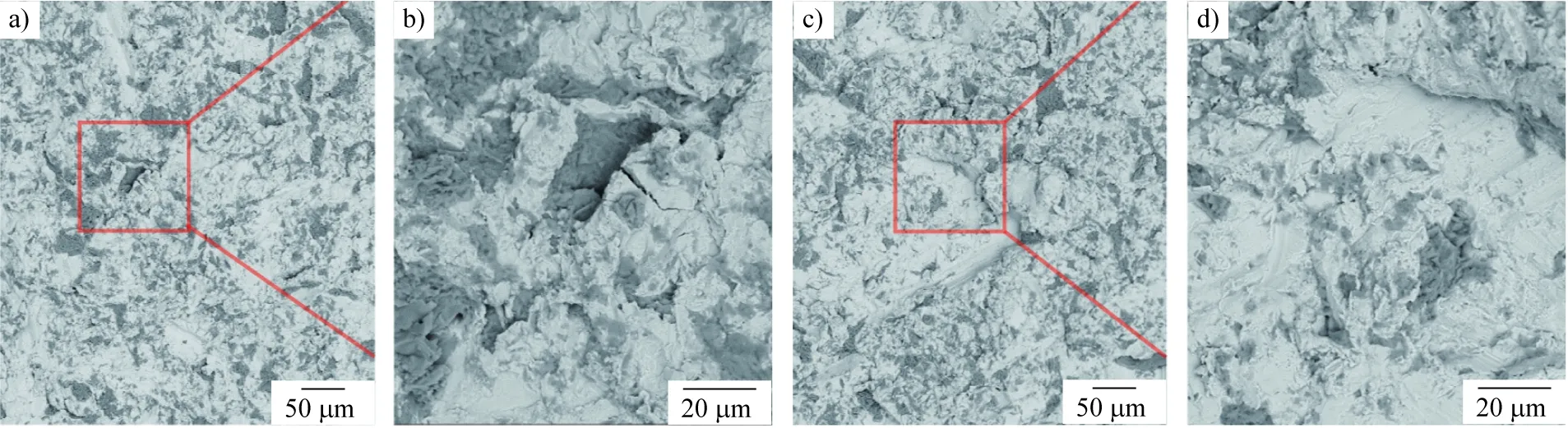

图6是优化后试样在3万次冲击磨损后的表面形貌,从图6(a)和图6(c)中可以看出,在相同冲击次数条件下,优化后样品的表面相比原样品嵌入了更多的磨料,由于优化后试样的碳化物更细小,分布更均匀,基体呈连续分布,硬质磨料更易于嵌入基体中。从图6(b)和图6(d)中可以发现,试样表面并无明显的微裂纹,主要是因为M7C3型碳化物的硬度要高于M3C型碳化物,基体的韧性得到提高,在碳化物分布的地方,微观切削所占的比例增加,因材料脆性产生的微裂纹减少,相比于M3C型碳化物造成的大块材料剥落,微观切削所造成的冲击磨损失重较低。

表6 优化后试样的磨料磨损试验结果Table 6 Results of abrasive wear test of specimens after optimization

图5 优化前后中铬铸铁的磨损失重率对比Fig.5 Comparison of wear loss rates of the medium- chromium cast iron before and after optimization

3 结论

图6 优化后试样在3万次冲击磨损后的表面形貌Fig.6 Surface morphologies of medium- chromium cast iron specimen after optimization under 30 thousand times impact

(1)原中铬铸铁试样中的碳含量偏高,Cr/C比和Si/C比偏低,碳化物以M3C型为主,数量较多且较粗大,并交联成网状,降低了基体界面的断裂强度,从而增加了材料脆化的倾向。在3万次冲击磨损后试样的失重率为4.81%,磨损机制主要是裂纹扩展造成材料的剥落,还伴随着一些凿削磨损和显微切削磨损。

(2)通过降低碳含量和钼含量,提高铬含量,优化了材料的成分,优化后试样的Si/C比为0.57,优于原样的0.46,Cr/C比为3.18,两倍于原样的1.68。碳化物由交联的网状转变为菊花状,基体组织仍为珠光体。

(3)优化后试样在3万次冲击后的磨料磨损失重率降低为1.36%,远低于原样的4.81%,随着冲击次数的增加,磨损量增加的趋势也变缓,说明产生了加工硬化效应,磨损机制由裂纹扩展造成的剥落为主转变为以显微切削磨损为主。