一种新型轴承套圈车削内夹式浮动夹具

2018-07-26刘国仓王辉王静静

刘国仓,王辉,王静静

(浙江天马轴承集团有限公司,杭州 310015)

车削轴承套圈传统使用的内夹式夹具的卡爪体均为固定式,对毛坯的尺寸精度要求较高,若毛坯尺寸散差大于0.5 mm、单一平面直径变动量VD(d)sp和平均直径变动量VD(d)mp超过0.3 mm时,车削加工后零件尺寸及形状达不到工艺要求;且传统内夹式夹具卡爪一般为三爪[1],套圈加工后很容易产生棱圆(三棱)。因此,设计了一种新型轴承套圈车削内夹式浮动夹具,通过更换对应尺寸的定位环和卡爪,可以适用于直径ϕ80~320 mm轴承套圈的车削加工。

1 新夹具结构及工作原理

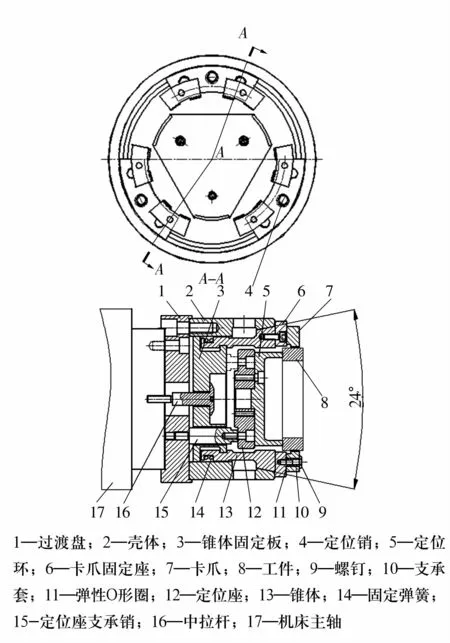

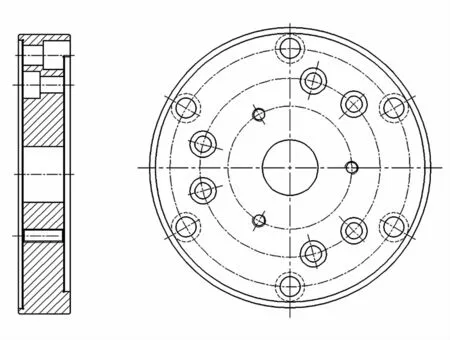

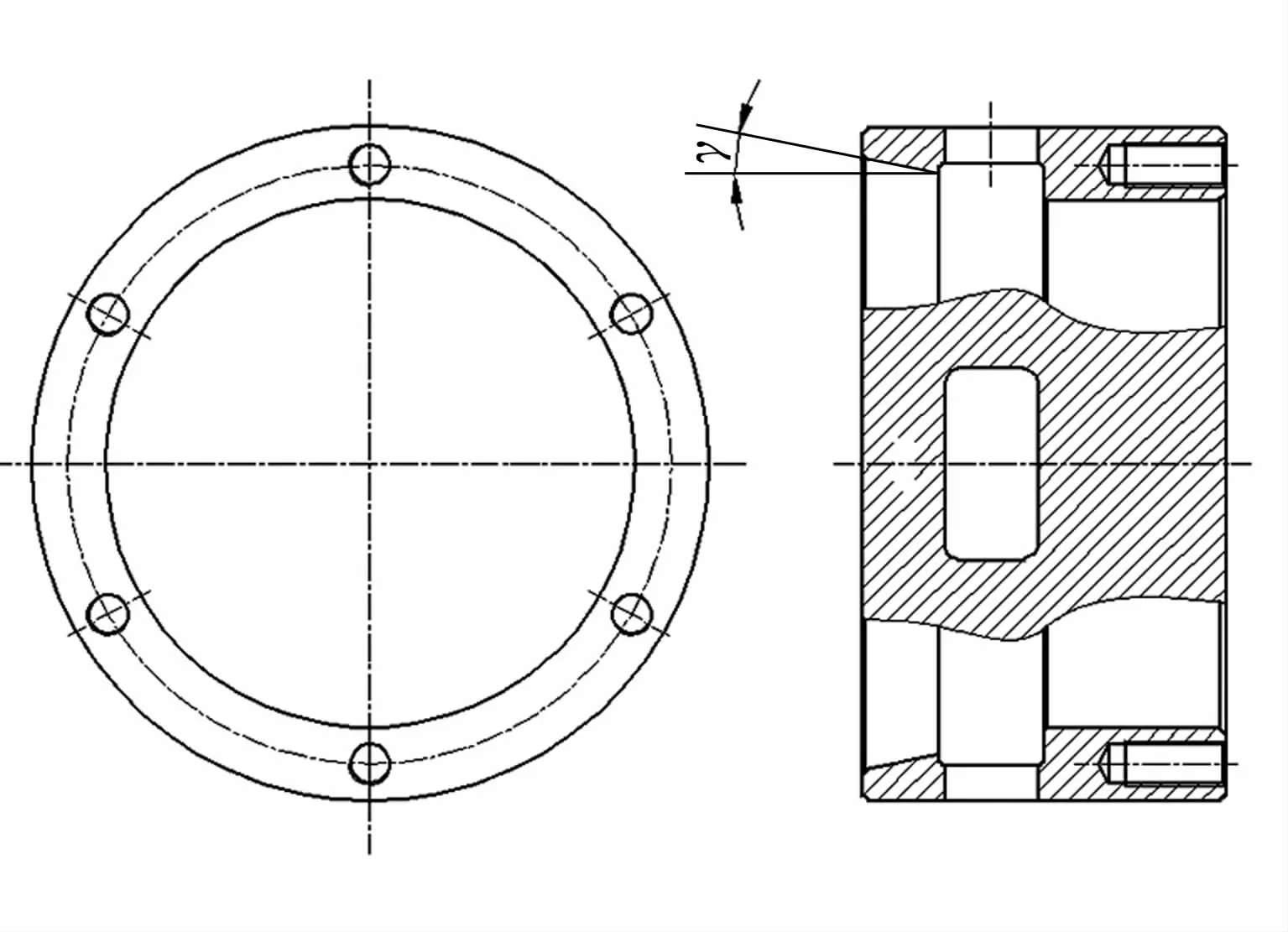

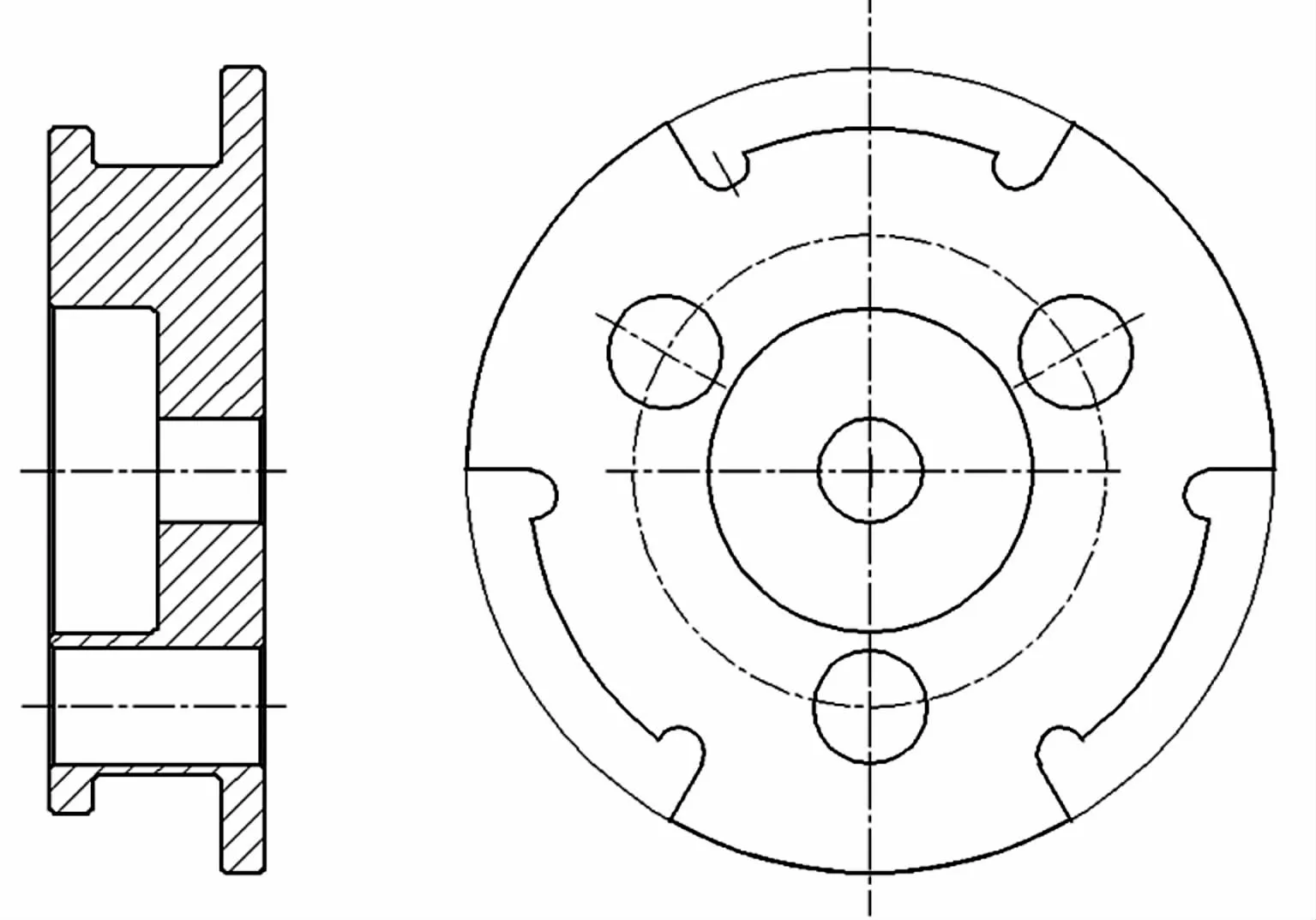

新型轴承套圈车削内夹式浮动夹具结构如图1所示,包括过渡盘、壳体、锥体固定板、中拉杆、3个定位座支承销、锥体(安装前需要线切割成等分的6瓣)、定位座、定位环、卡爪固定座、弹性O形圈、卡爪、支承套等部件(图2—图8)。

图1 新夹具总装图Fig.1 Assembly diagram of new fixture

图2 过渡盘Fig.2 Transitional plate

图3 壳体Fig.3 Shell

图4 锥体固定板Fig.4 Cone fixed plate

图5 锥体Fig.5 Cone

图6 定位环Fig.6 Locating ring

图7 卡爪固定座Fig.7 Claw holder

图8 卡爪Fig.8 Claw

新夹具采用12点浮动卡爪[2],可以根据毛坯的形状自动调整夹持状态,适应于尺寸散差为2 mm左右、单一平面直径变动量和平均直径变动量为1 mm左右的毛坯,套圈加工不会产生棱圆。通过夹持锻件毛坯的外径面车削外圈内径、滚(沟)道及端面或内圈内径面及端面。其夹持工作原理为:中拉杆连接到机床活塞杆,左右移动带动锥体固定板、锥体、卡爪固定座、卡爪移动,实现工件的夹紧和松开。

2 注意事项

1)壳体(图3)和锥体(图5)中γ的取值,应综合考虑机床的拉伸长度、拉杆拉力、装夹效率等,一般取值范围为10°~20°,这里γ取值为12°。加工弹簧夹头和中拉杆γ锥度面时,两锥度面最好配磨,要求配合面积达到80%以上,使夹具受力均匀,延长使用寿命。

2)夹具设计过程中所采用的螺纹孔、沉孔等尺寸尽量保持一样,以方便夹具的安装,减少工具数量。

3)安装夹具至机床主轴时,需要用磁性表座及百分表测量壳体外径面的径向跳动及壳体端面的轴向跳动,粗车时要求控制在0.05 mm以内,精车时要求控制为0.02 mm以内。

3 最小夹紧力及拉杆拉力计算

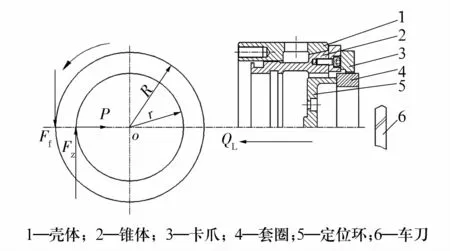

新夹具为具有一定调整范围的内夹式弹簧夹具,对套圈的夹紧力取决于液压缸通过拉杆的拉力。对套圈所施加的夹紧力不仅与其方向和作用点的位置、数目有关,更重要的是与其大小有关[3]。因此,加工不同型号套圈应进行夹紧力的计算(图9),避免因夹紧力太大造成套圈变形,产生较大内应力,热处理时应力释放产生变形或裂纹;或夹紧力太小车削时套圈打滑,破坏定位,造成套圈加工面尺寸不稳定、有振纹,严重时出现车刀崩刃、套圈损坏,甚至引起安全事故。对轴承套圈加工来说,切削力的计算主要考虑主切削力。

图9 夹具受力分析图Fig.9 Force analysis diagram of fixture

根据图9,弹簧夹头与套圈间的摩擦力Ff为[3]

式中:Fz为主切削力;r为套圈外半径;R为卡爪外半径;ap为背吃刀量;f为进给量。

考虑车削的过载,增加安全系数n,则

n取为1.5。

套圈的最小夹紧力Fj为[4]

式中:μ为套圈与弹簧夹头的摩擦因数,取μ=0.3。

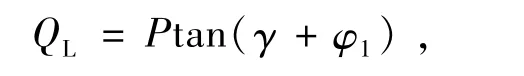

拉杆的最小拉力QL为[4]

式中:P为正压力;γ为中拉杆的半锥角,取为12°;φ1为弹簧夹头与中拉杆锥面间的摩擦角,取为8°30′。

4 使用效果

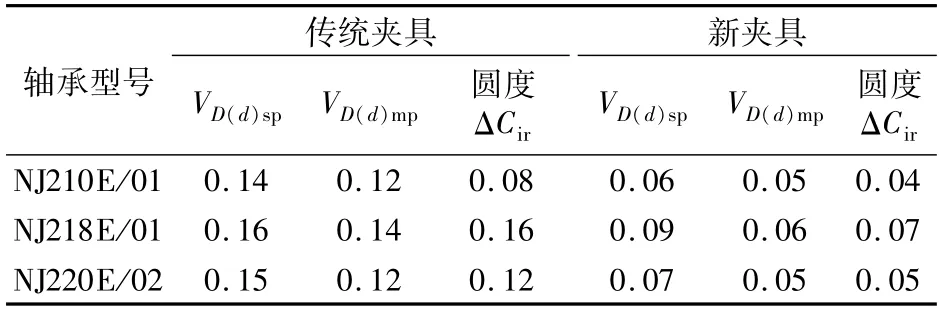

使用新夹具加工3个不同型号的轴承套圈,夹具改进前后的车削套圈技术指标对比见表1。实践证明,新设计的轴承套圈车削内夹式浮动夹具结构简单、使用尺寸范围广、调试方便,对毛坯的尺寸精度要求较低;而且通过更换定位环和卡爪可以加工不同型号产品,生产成本大大降低,具有一定的推广价值。

表1 使用传统夹具与新夹具车削套圈的参数对比Tab.1 Parameters comparison of turning of ring with traditional fixture and new fixture mm