多功能摩擦磨损试验机系统设计

2018-07-26包倩倩赵楠楠杨育林杨向超

包倩倩,赵楠楠,杨育林,杨向超

(1.燕山大学 a.机械工程学院;b.关节轴承共性技术航空科技重点实验室,河北 秦皇岛 066004;2.重庆长安汽车股份有限公司,重庆 404100)

摩擦磨损试验机是研究自润滑关节轴承摩擦副材料摩擦学性能的必备装置。然而,随着材料应用环境的变化,例如高速、高真空、高低温、强腐蚀、强辐射等,对试验机的专业化要求变得越来越高[1]。文献[2]研制了一种超高压磨损试验机,最大压强为14 MPa。文献[3]设计了最高温度为1 000 ℃的销盘接触形式高温磨损试验机。文献[4]研制了具有多种接触形式且可控气压的磨损试验机。文献[5]采用模块化的设计思路研制出了MSTS-1型销盘/球盘接触形式的真空摩擦磨损试验机。

在实验室已有真空高低温试验舱的基础上,利用模块化设计思想研制了一种新型摩擦磨损试验机,其可完成真空、高低温和多种摩擦接触形式的切换,可以更加全面地研究自润滑关节轴承摩擦副材料在空间环境下的摩擦学性能。

1 试验机的模块化设计

1.1 产品型谱设计

对试验机进行模块化设计[6]前需要进行调研,确定产品的设计范围。试验工况主要包括载荷、速度、温度和气体环境等,具体设置见表1。

表1 试验工况Tab.1 Test conditions

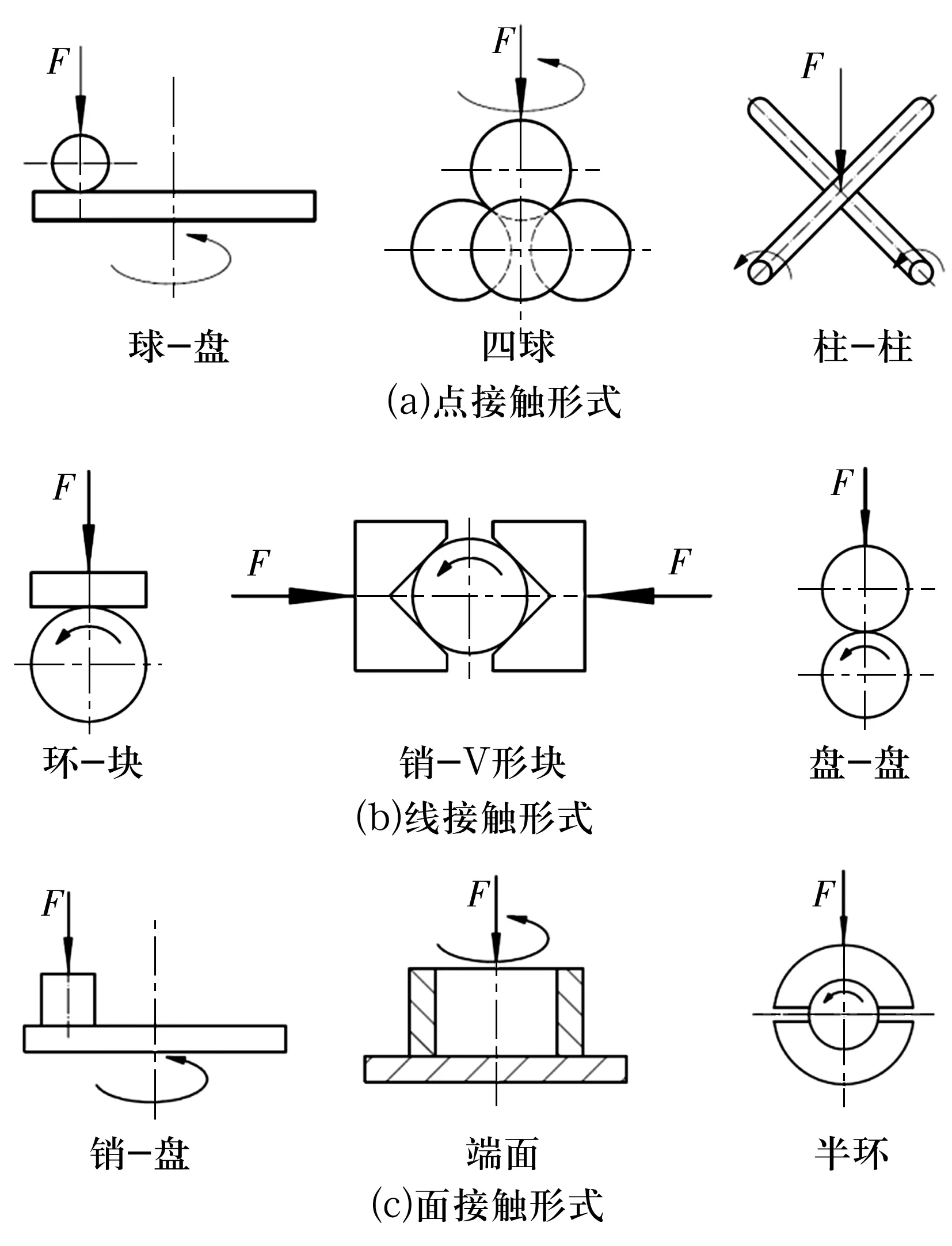

摩擦元素可分为固-固、固-液、固-气3种形式;固-固摩擦元素又可分为滚动摩擦、滑动摩擦、微动摩擦和冲击摩擦4种运动形式;摩擦副接触形式主要为点、线、面3种接触形式,具体如图1所示。

图1 摩擦副的接触形式Fig.1 Contact forms of friction pair

将试验工况作为产品型谱[7]的纵系列,矩阵的维数为6×5×4×3=360;将摩擦元素、摩擦副运动形式和接触形式作为产品型谱的横系列,其维数为3×4×9=108;将两者组合即得到摩擦磨损试验机的全系列型谱矩阵。

1.2 功能分析

试验机的主要功能是在一定的气体、温度等环境下,在两摩擦副试件间施加载荷使其接触并产生相互作用力,通过外界能量使试件发生相对运动,进而获取与摩擦学性能有关的信息,因此将试验机划分为模拟环境、摩擦和测控3个分功能。由于试验机是在实验室真空高低温试验舱的基础上进行改造,因此环境模块已具备,主要由试验舱、真空和高低温系统构成。摩擦部分需要施加载荷来实现两试件间的相对运动,需配备动力装置、传动装置、连接装置、加载装置、夹具系统和固定装置。测控系统主要包括采集系统、计算机和控制系统。对各个子功能进行编号,得到试验机功能分解图,如图2所示。

图2 试验机功能分解图Fig.2 Function decomposition diagram of tester

1.3 模块划分

(1)

子功能的相关性可从性能关系、空间关系、装配关系、物质交换关系、能量交换关系和信息交换关系6个方面进行考虑。影响系数则通过权重确定,采用1~9的标度对相关矩阵进行两两判断和比较,1代表两元素同等重要,9代表后者比前者极端重要,2~8代表两元素判断的中间值,元素i与元素j的影响系数和元素j与元素i影响系数互为倒数,结合实际和经验,假设形成的判断矩阵为

对于矩阵A,与之对应的特征方程为

AW=λmaxW。

(2)

求解得出上式的最大特征根λmax和特征向量W,通过归一化处理得到的向量即为某因素相对于另一因素的重要性权值,进而得到某一因素相对于另一因素的权重值。用MATLAB对A进行计算得出权重为:w1=0.36,w2=0.25,w3=0.17,w4=0.09,w5=0.06,w6=0.07。

由于判断矩阵在构造过程中根据经验赋值,因此需要对A进行一致性检验,一致性指标为

(3)

式中:n为判断矩阵A的阶数;IR为平均随机一致性指标,矩阵计算1 000次得到的平均随机一致性指标为1.58。当RC<0.1时,A满足要求;当RC≥0.1时,A不满足要求,需重新构造。计算得IC=0.02,RC= 0.01,该矩阵满足一致性要求。

将求解出的6个权重值与(1)式相结合逐一计算出各子功能元之间的相关度,得到相关度矩阵R为

按照L=E-R变换得到距离矩阵L,找出L中非对角线上的2个最小元素,将这2个元素合并成为一个新类,然后删去L中2个最小元素所对应的行和列,并且加入由新类最小距离所组成的行和列,形成一个新的n-1阶矩阵L1,不断重复以上过程,同时记录下每次合并的功能元编号和最短距离,便可绘制出各功能元的聚类谱系图[7],如图3所示。依据图3对试验机进行模块划分,划分结果如图4所示。

图3 功能元的聚类谱系图Fig.3 Hierarchical diagram of functional elements

图4 模块划分结果Fig.4 Module Partitioning Results

1.4 变形模块矩阵

根据接触形式,将试验机摩擦模块设定为变形模块。虽然摩擦副有9种,但该试验机主要用于自润滑关节轴承自润滑衬垫摩擦磨损性能的研究,球-盘、销-盘、环-块、端面、半环应用较多,并且覆盖了点线面接触形式,因此将通过横系列变形得到变形模块矩阵简化为:{端面,球盘,销盘,环块,半环}。

2 试验机的系统设计

2.1 模拟环境模块

实验室高低温真空试验舱已具备环境模块,具有真空抽气系统和高低温系统,能够为试验机提供真空、-50~50 ℃任意温度保温和高低温交变环境,试验舱外观如图5所示。

2.2 动力和支架模块

由于电动机很难适应试验舱内部环境,需将电动机外置。另外,因要严格控制设备的真空泄漏,故采用摩擦力很小的磁流体联轴器,再经过密封联轴和波纹管联轴器与传动主轴相连,将动力传递给摩擦模块;台架主轴则采用轻型、高精密、低摩擦主轴。支架模块由台架组成,采用卧式结构固定在试验舱内。台架及主轴如图6所示。

2.3 摩擦模块

由于销-盘与球-盘摩擦副的运动形式相似,将这2种合并为一类,从而将摩擦模块分为销/球盘、环块、端面和半环4种,主要包括夹具系统和加载系统,加载采用砝码-杠杆的加载方式[8]。

2.3.1 销/球盘接触

销/球盘摩擦副接触形式及其装配如图7所示,销/球盘通过自制螺母固定,销/球盘通过压环和螺钉固定在传动轴上并随轴一起转动。由于销/球盘接触的载荷较大,因此需要杠杆将载荷放大,而加载方向为水平,需要引导轮和钢丝将载荷方向转换为竖直,通过钢丝可以将砝码放在不影响其他操作的位置。

图7 销/球盘接触形式及其装配Fig.7 Contact form of pin/ball disc and its assembly

2.3.2 环块接触

环块摩擦副运动形式及其装配如图8所示,试样块为一个矩形块,通过固定支架和压块固定,支架固定于圆环上方,试样环通过螺钉和固定环与传动轴连接做旋转运动。环块接触形式的加载方向为竖直方向且加载力较小,可通过砝码直接加载。

图8 环块接触形式及其装配Fig.8 Contact form of ring block and its assembly

2.3.3 端面接触

端面摩擦副运动形式及其装配如图9所示。

图9 端面接触形式及其装配Fig.9 Contact form of end face and its assembly

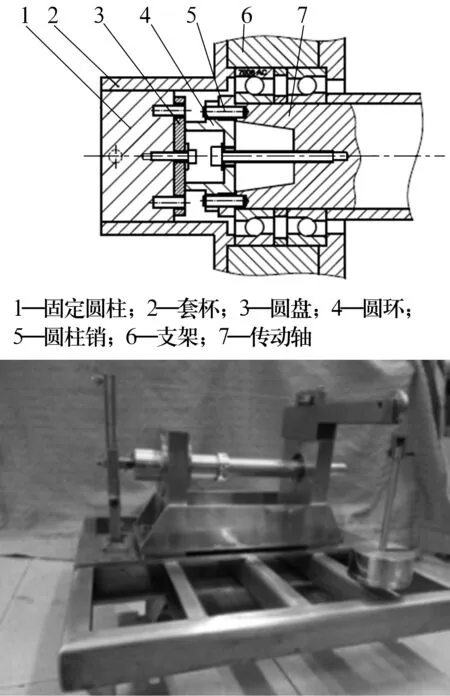

圆盘通过螺钉与支架固定,圆环通过螺栓与主轴连接做旋转运动,为防止圆环与主轴产生滑动脱落,在主轴端面安装2个圆柱销。端面载荷方向为竖直方向,与销盘/球盘加载方向相同,从而实现方向转换装置和砝码装置的互换。

2.3.4 半环接触

半环摩擦副运动形式及其装配如图10所示,将上、下2个环块固定在滑块上,并保证其与中间的短轴接触,短轴与传动轴连接做旋转运动。载荷垂直施加于上滑块上,由于半环接触形式主要用于评价轴承衬垫摩擦磨损性能,因此需要较大的载荷,杠杆放大倍数为8。

图10 半环接触形式夹具示意图Fig.10 Diagram of semi-ring contact form fixture

2.3.5 传动接口设计

模块化产品中模块的可组合性和互换性主要体现在接口上。对于摩擦模块的更换,首先要实现摩擦模块与台架之间的接口连接。销/球盘模块中需要控制盘试样的端面跳动,环块模块需要控制环试样的轴向跳动,因此这2种模块要保证与主轴的同轴度,采用锥面锥度为7:24的连接方式。端面则采用直口连接。各模块的接口如图11所示。

图11 接口连接示意图Fig.11 Diagram of interface connection

2.4 测控模块

试验机需要检测的参数有试件的摩擦因数、磨损量,试验舱温度和电动机转速。温度和转速可直接通过相应的传感器直接获取,磨损量通过仪器离线检测,摩擦因数通过μ=M/(rF)间接获得,其中:M为摩擦扭矩;r为摩擦半径;F为作用载荷,扭矩和作用载荷分别通过扭矩传感器和力传感器获得。

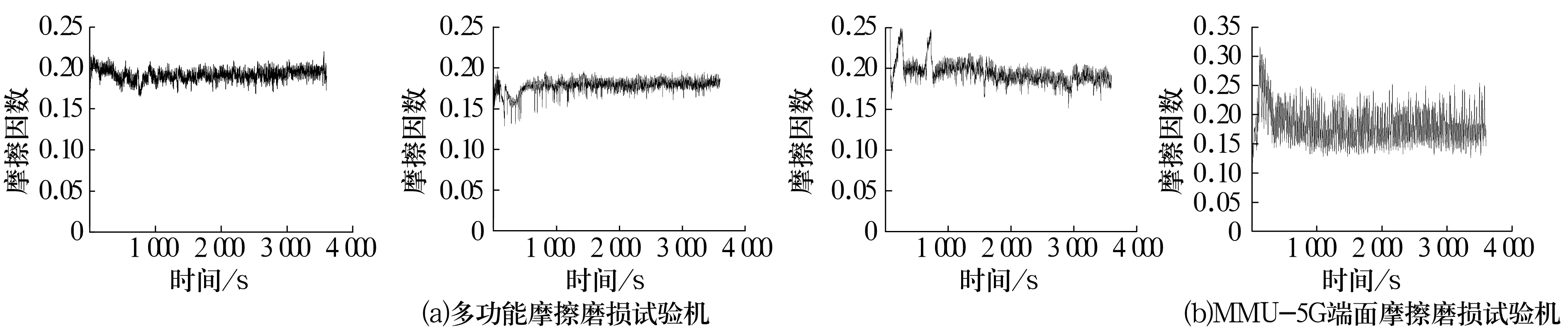

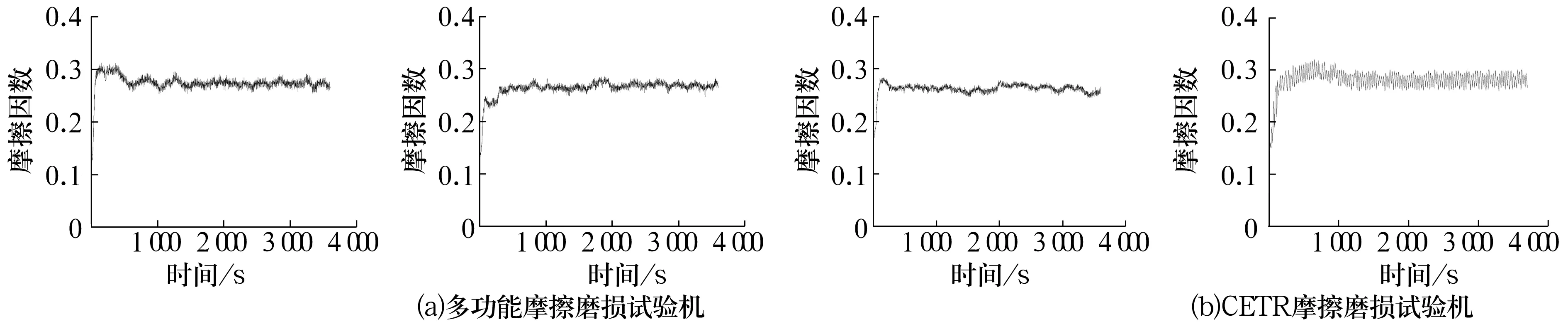

3 试验验证

为验证试验机试验数据的重现性和可比性,选用不同的试验条件(表2)进行3组验证试验。每组数据测试3次得到3条摩擦因数曲线,并分别与相同试验条件下MMU-5G端面摩擦磨损试验机、低速重载衬垫摩擦磨损试验机(半环)、CETR摩擦磨损试验机(销盘)的试验结果进行对比。具体数值及对比见表3,摩擦因数曲线如图12—图14所示。

图12 端面接触形式摩擦因数曲线Fig.12 Friction coefficient curve of end face contact form

图13 半环接触形式摩擦因数曲线Fig.13 Friction coefficient curve with semi-ring contact form

图14 销盘接触形式摩擦因数曲线Fig.14 Friction coefficient curve of pin disc contact form

表2 试验条件Tab.2 Test conditions

表3 试验结果Tab.3 Test results

综上分析可知:1)多功能摩擦磨损试验机所得3条摩擦因数曲线的走势基本相同,各曲线的平均值也相差较小,证明试验机有较好的重现性;2)与专用试验机在相同条件下的误差也较小,均在允许范围,说明自行设计的试验机接触形式均符合要求。

4 结束语

以真空高低温试验舱为基础,采用模块化设计方法构建了摩擦磨损试验机型谱图,对其进行了功能分析和模块划分,并组建了以摩擦副接触形式为特征的功能变换矩阵。介绍了销盘/球盘、环块、端面、半环4种变形摩擦模块的系统构成,并对试验机进行了试验验证,试验结果表明:摩擦磨损试验装置能够进行多种摩擦形式摩擦磨损试验,具有良好的可靠性,同时实现了一机多用的目的。

目前,该试验机已经投入使用,用于测量自润滑关节轴承自润滑衬垫在各种工况下的摩擦学性能。该试验机加载过程中需要人工搬动砝码,操作不便,后续将尝试采用自动控制的加载方式,研制出更高效的试验机。