基于ANSYS的螺纹受力分析

2018-07-26成阳陈妍

成阳陈妍

(北京电力设备总厂有限公司,北京102401)

0 引言

我公司产品在生产过程中发生螺杆螺牙受损情况,螺杆经过一次拧紧后再松开螺牙变形并伴有金属碎屑产生。现通过ANSYS Workbench软件[1],对紧固结构受力情况进行仿真分析,进而寻找螺牙受损原因及解决方案。

1 有限元建模

经调查,现阶段产品使用的拉紧螺杆规格为M30,使用的材质为50Mn18Cr4V[2],M30螺母材质为Q235,支撑板为Q235。相关材料建模输入参数如表1所示。

表1 材料建模输入参数表

由螺杆、螺母、支撑板组成的拉紧结构两端对称,受到拉力约为166 kN,紧固结构通过液压装置施加载荷并由人工读表确定,人为因素考虑拉力不均匀系数5%,取单根螺杆受到的最大拉力约为175 kN。查询紧固件手册[3]可知,标准M30螺纹的尺寸,螺距3.5 mm,螺纹中径27.727 mm,小径26.211 mm。通过查看机械设计基础手册,确定螺纹间摩擦系数为0.15。二维模型建立如图1所示,包括项1螺母、项2螺杆、项3支撑板,组装拉紧后支撑板产生支撑螺母的反力,支撑板采用固定约束,即X、Y方向无位移,螺杆受拉伸会发生竖直方向的变形并产生位移,对螺杆进行了位移约束,X方向固定、Y方向可移动。螺母与支撑板的接触类型设定为粗糙接触,此设定可实现切向无滑移、法向可移动。

图1 有限元二维模型

2 结果分析

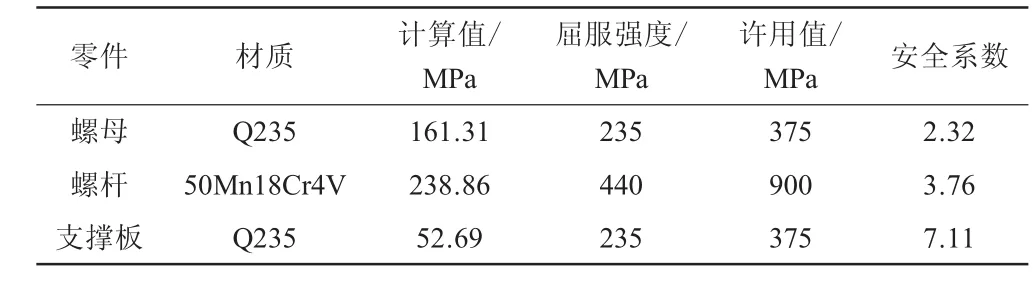

经仿真计算,零件应力分布如图2所示,螺杆、螺母第一扣螺牙应力较高,且螺杆应力高于螺母[4]。提取各个零件的最大应力值如表2所示,螺杆、螺母的最大应力均高于材料的屈服应力且小于许用应力,接触螺纹其他几扣的应力普遍很小。通过受力情况可以判断螺牙在拧紧后前几扣发生不可逆的形变,再次拧松时因摩擦、切削产生金属碎屑,致使零件报废。

图2 零件应力分布云图

表2 零件最大应力值

3 改进方案

经研究,改进方法是将螺母底部加工一圈凹槽,凹槽宽度2 mm、深度4 mm,即环槽螺母。采用环槽螺母时,其内螺纹悬置段与螺栓外螺纹发生拉伸形变,在拉伸轴力作用下,螺母与栓杆的螺矩应变减小,从而使载荷在整个螺纹牙上分布均匀[5]。螺纹牙旋合圈上的载荷从下向上转移,增加了整个螺母受载能力,预紧效果及疲劳强度要明显优于普通螺母。同时,环槽螺母在载荷作用下,会发生微量弹性形变,在螺母体上增加的弹性形变能够吸收部分冲击能量,避免被连接体的支撑面压塌导致的永久预紧力损失,既保持了较高的剩余预紧力,又提高了螺纹连接的防松效果。

结合改进后的零件应力分布云图,如图3所示,螺杆、螺母第一扣螺牙应力依然较高,接触螺纹其他几扣形变增强,载荷分布均匀性有所提升。提取各个零件的最大应力值如表3所示,螺杆、螺母的最大应力均小于材料的屈服应力。满足锁紧要求的同时,接触螺纹锁紧时产生弹性形变,不再发生不可逆的形变。

图3 改进后零件应力分布云图

表3 改进后零件最大应力值

4 结语

通过对比改进螺母前后的各个零件受力情况,最大应力水平相差四成有余。使用环槽螺母后螺杆、螺母第一扣螺牙根部应力明显下降,均小于材料屈服强度,无变形风险,安全系数较大,环槽螺母在均匀螺牙受力方面有显著效果,改进方法理论上有效、可行。