某款车型零部件的气味性改进方案

2018-07-26刘凯王添琪吴长喜

刘凯,王添琪,吴长喜

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

1 背景

随着汽车保有量的递增,部分整车企业在争抢市场时却忽视了产品质量,据国内最大的缺陷汽车产品信息收集平台“中国汽车质量网”对近几年气味投诉数据的统计,自2010年用户对气味质量关注开始,截止2017年7月接到车主投诉信息近千宗。数据显示,近年来关于气味投诉事件越来越受到广大用户的关注,目前各大主机厂以及监管部门正在积极采取措施改善气味质量,提高用户的满意度。

汽车内饰件选用材料种类的增多,以及在加工汽车内饰件过程中使用的各种添加剂和化工原料(如胶水、粘结剂和涂料等)种类、数量的增加,更是加剧了车内空气质量的污染程度[1-4]。本文将针对汽车内饰主要零部件气味性问题进行一一分析。

2 零部件气味性改进方案

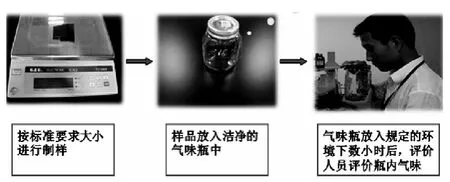

将某款车型整车拆解至零部件,测试零部件的气味性,具体实验方法见下图:

图1 零部件气味性实验方法

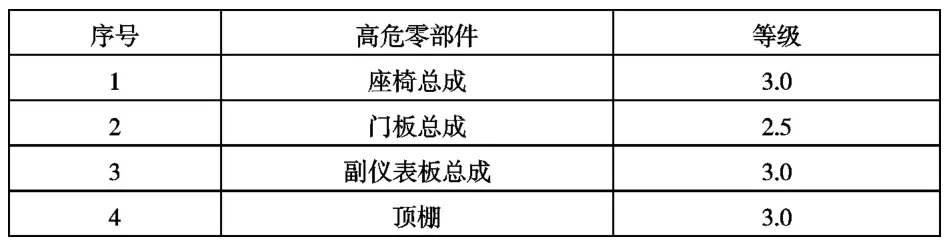

经过测试筛选,气味性高危零部件如下表:

表1 气味性高危零部件一览表

2.1 座椅总成气味性改进方案

经过分析,发现造成座椅总成气味超标的原因主要有:

a.皮革面料气味是现有表面处理剂产生的气味,现有表面处理剂是小分子的化学物质,在较低温度下活性较小,挥发量较小,从而气味残留大。

b.印刷工序为散发表面处理剂气味的关键工序,印刷工序现在温度为 100℃,速度 18m/min,现在的工艺只能满足23℃和40℃的气味为3级的要求而80℃的条件,气味散发较大,残留气味较多。

c.存贮环境密闭,样件密集堆放。

针对这种情况,采取的以下措施来解决:

a.更换现有表面处理剂种类,将其更换成大分子类型的表面处理剂,减少有机物的挥发。

b.调整印刷速度,由18m/min下降为15m/min,印刷温度由100℃提高至110℃ ,增加表面处理剂的活性和处理时间,让气味更有多的散发出去,减小气味。

c.改善仓库通风环境,增设排风装置,防止密集堆放。

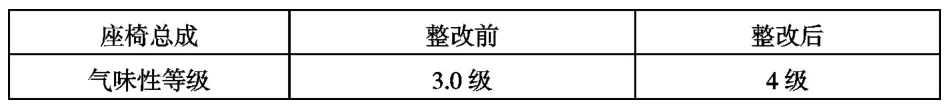

根据江淮企标Q/JQ 9083-2016[5],对整改后的座椅总成进行气味性测试,具体见下表:

表2 整改前后某车型座椅总成气味性测试结果

2.2 门板总成气味性改进方案

经过分析,发现造成门板总成气味超标的原因主要有:

a.嵌饰板在生产过程中胶水用量过多,导致门板气味性超标。

b.材料放置时间短,不利于材料气味性散发。

c.水转印亮饰条厂家上海南天反馈此产品水转印过程中一次性成品率低,返工概率比较大,导致油漆、各种处理剂的用量增加。

d.水转印亮饰条所用的抛光处理剂为非环保型。

针对这种情况,采取的以下措施来解决:

a.在满足包覆性能下减小胶水的用量,减少20℅。

b.嵌饰板增加烘烤通风工艺:在减排室烘烤65℃并通风2小时后再进行装配。

c.在转印过程中,确保水转膜伸展平整,在物体表面定位一致,提高转印合格率。

d.将抛光处理溶剂更换为环保型。

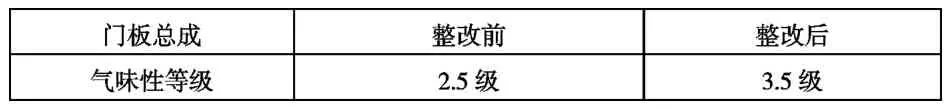

根据江淮企标Q/JQ 9083-2016,对整改后的门板总成进行气味性测试,具体见下表:

表3 整改前后某车型门板总成气味性测试结果

2.3 副仪表板总成气味性改进方案

经过分析,发现造成副仪表板总成气味超标的原因主要有:

a.注塑前没有对模具型芯和型腔进行清洗,部分模具上有油污残留。

b.注塑加工时温度过高,导致材料分子链断裂分解。

c.生产过程中所使用的记号笔、油漆笔的味道比较大。

d.用油漆喷涂后未采取处理措施,油漆味道比较大。

针对这种情况,采取的以下措施来解决:

a.注塑前使用环保型的防锈剂,对模具型芯和型腔进行涂抹,清除模具上的油污。

b.注塑温度应根据本身材料的特点,选择合适的加工温度。

c.产品标识使用蜡笔进行标识,记号笔、油漆笔禁止使用。

d.油漆喷涂后按正常时速使用 50℃约烘烤 30分钟进行流平、表干,再使用烘箱 70-80℃烘烤8小时。使油漆干透同时将油漆中的挥发物质完全去除。

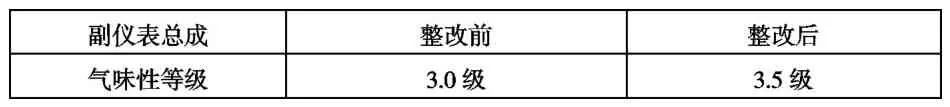

根据江淮企标Q/JQ 9083-2016,对整改后的副仪表总成进行气味性测试,具体见下表:

表4 整改前后某车型副仪表总成气味性测试结果

2.4 顶棚总成气味性改进方案

经过分析,发现造成顶棚总成气味超标的原因主要有:

a.面料和无纺布的原料都是涤纶,海绵是聚酯海绵。气味主要原因是海绵,海绵中有明显的氨味挥发,对气味的影响很大。

b.垫块为了获取材料的硬度,生产过程中适当的降低温度,导致发泡剂不能完全充分挥发,成品中有残留,致使材料气味突出。

c.仓储环境中顶棚摞放过多,导致中间的产品气味散发不良;仓储区域通风性能不好,导致环境气味浓度偏高影响产品气味挥发等都有影响。

针对这种情况,采取的以下措施来解决:

a.使用全水发泡代替现在的141b,将切板工序原有的下面针钉固定方式更换为真空吸附方式。

b.延长垫块原料切片后挥发周期,由原先 3天增加至 7天,延长垫块成品后挥发周期,由原先1天增加至3天。

c.产成品周转存储过程中,将普通顶棚托架车数量有原有24件摞放更改为分摊摞放24件;将天窗顶棚挂架车数量有原有40件存放变更为30件;减少摞放、挂放数量,加大产品之间散味空间,另外在材料库顶部增加通风散味装置,让产品和原材料的气味更好地得到挥发。

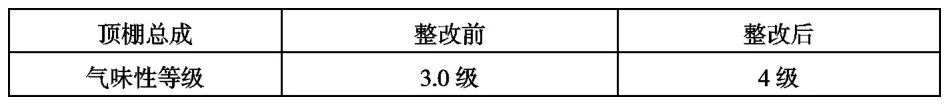

根据江淮企标Q/JQ 9083-2016,对整改后的顶棚总成进行气味性测试,具体见下表:

表5 整改前后某车型顶棚总成气味性测试结果

3 结语

作为汽车整车研发和生产厂家,制定整车车内气味评价的系统方法,并建立起各个零部件气味与整车车内气味的关系,是实现对整车车内气味的系统评价、控制和改善车内气味的必要条件。气味评价为控制和改善车内气味提供了方向和依据,整车车内气味强度的降低、气味性质的改善能够在很大程度上提高汽车的舒适性,进而改善人们的驾乘体验。