DOE实验设计方法在重型汽车中的应用研究

2018-07-26赵娜刘林波

赵娜,刘林波

(陕西重型汽车有限公司,陕西 西安 710200)

前言

随着“互联网+”时代的到来,智能化、网联化、共享化已经成为汽车产业发展的重要方向。要实现智能化制造,则离不开大数据分析处理平台的支撑,智能技术不仅对设计开发能力提出了更高要求,也迫使数据分析应用能力要更上一个台阶。因此,如何应用数据分析处理平台,如何使数据分析方法更科学更严谨,这已经是现阶段智能设计需要探索研究的主要课题。本文以压油管接头的钎焊设计为例,借助minitab数据处理平台,介绍了如何对钎焊过程的参数及方法进行最优化设计,以保证压油管焊接质量的可靠性,从设计源头杜绝因焊接缺陷产生的压油管渗油或漏油现象。希望对工业制造中相关焊接的设计开发参数确认活动、生产制造活动或质量提升活动提供参考和帮助。

1 压油管功能描述

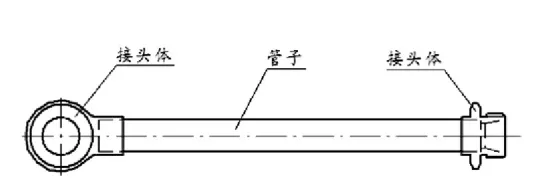

压油管在实际装配过程中,两头需要与接头体焊接成一体,如图 1,为保证油管密封性能良好,本例选择钎焊工艺方式。对钎焊焊接的质量要求如下:a、焊缝接头表面光滑,添角均匀,光滑圆弧过渡;b、接头无过烧、表面严重氧化、焊缝粗糙等缺陷;c、焊缝无气孔、夹渣、裂纹、焊瘤等现象。

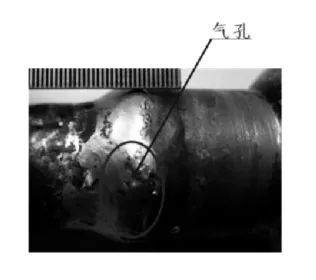

但在实际焊接成型后,压油管出现渗油漏油、密封不良等现象,且比例较高,详细调查发现,是因为焊缝出现表面气孔所致,如图 2。因此,本文重点针对表面气孔现象进行设计分析。表面气孔测量仪器是10倍放大镜,由检验员目视观测和判断。

图1 压油管结构

图2 焊缝表面气孔

图3 焊接过程因果矩阵

2 钎焊工艺要求及准备

焊接前要清除焊接表面及接合处的油污、氧化物、毛刺及其杂物,之后进行清洁度检测,保证焊合面及钎料的干燥度、清洁度。

焊接设备:射吸式焊枪 H01-6;焊接材料:S221 锡黄铜焊丝(直径φ3.0);钎剂:硼砂 100;焊接气体:工业氧气、乙炔;氧气压力:0.4~0.6MPa;乙炔压力:0.02~0.03MPa;

3 关键影响参数

通过对钎焊过程的所有相关输入进行因果矩阵分析,可以看出,得分排最前的,如图 3,是影响表面气孔的主要因素,分别是焊接间隙、零件清洁度、人员操作方法、加热保持时间。零件清洁度可以通过加强检验等手段解决,人员操作方法不当也可通过培训、指导教育等提升,剩下两个关键影响参数,焊接间隙和加热保持时间,如何设计它们的最优配置,则需要我们通过进行DOE实验设计方法进一步分析。

4 DOE实验设计分析

4.1 实验准备

实验固定因子:钎料、钎剂、焊炬、喷嘴、氧气/乙炔压力、焊接人员

实验因子:X1焊接间隙、X2加热保持时间

响应变量:Y 焊接表面气孔

实验方法选择:2因子2水平全因子实验,中心点测量5组数据作为仿形实验。

4.2 实验因子设定

因子水平及中心点水平设定如下:

X1焊接间隙(单位mm):低水平15.1+0.05(记作15)、高水平15.2+0.05(记作15.2)

X2加热保持时间(单位s):低水平2±1(记作2)、高水平8±1(记作8)

中心点:X1焊接间隙15.1_(+0.10)^(+0.05)mm mm(记作15.1)

X2加热保持时间 5±2s(记作5)

总的实验次数 22× 2 + 5 = 13次;样本量:150 /次

记录结果:每次实验分别记录出现的不合格数量,如表1

[分析工具]:minitab软件---DOE(全因子设计)

4.3 实验数据及实验结果

表1 DOE实验数据及结果

图4 模型分析结果

4.4 DOE实验模型分析

4.4.1 模型有效性评估(方差分析法)

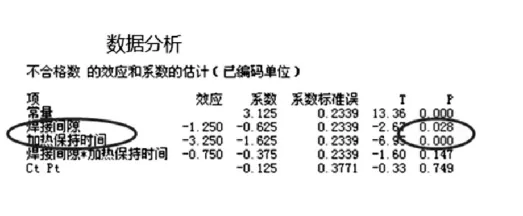

假设——H0:模型无效;Ha:模型有效;分析结果如图4所示,结果说明:

(1)主效应和 2因子交互作用中主效应的 P值=0.000<0.05,原假设H0不成立,模型有效。

(2)弯曲项的P值=0.749>0.05,所以数据无弯曲趋势。

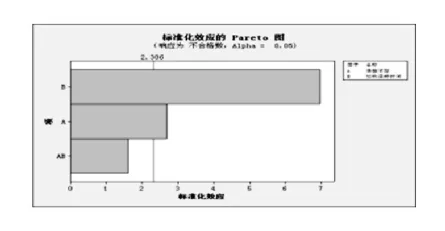

4.4.2 各项效应评估

图5 效应评估

图6 效应结果分析

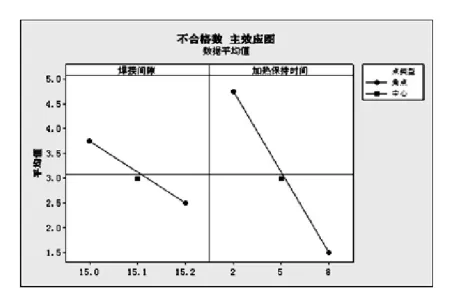

从图5和图6计算数据中可以观察到:

(1)焊接间隙和加热保持时间的 P值分别为 0.028和0.000,均小于0.05,因此主效应显著。

(2)焊接间隙*加热保持时间交互作用的P值=0.147>0.05,因此2因子的交互作用不显著。

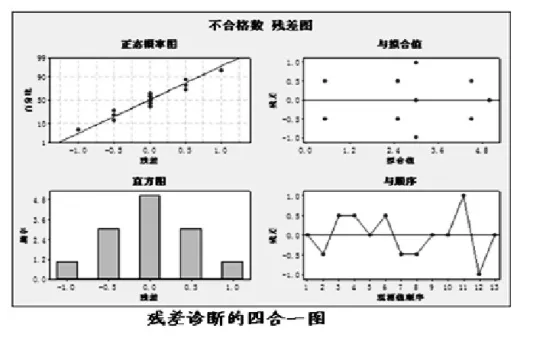

图7 残差诊断结果

从图7残差诊断图中可看到没有异常情况出现,说明模型与观测数据拟合较好 。

4.4.3 参数最优化配置

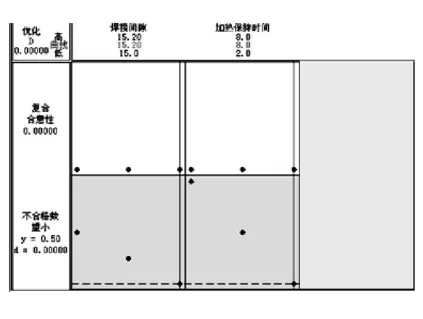

结合图8主效应图和图9优化图结果,可以得到的最优化组合参数为:焊接间隙15.2+0.05mm,加热保持时间8±1s。

图8 主效应图

图9 优化图

回到之前的实验数据,验证实验数据与实际是否契合,如表2,可以验证确定,在预测的的最优化组合参数(焊接间隙15.2mm,加热保持时间8s)时,试验中的不合格数分别是 1、0,数量最少,模型的预测结果与实践未见相悖,理论与实践高度契合,理论结果可应用于实际生产实践活动中。

表2 比对验证实验效果

5 总结

本文分析了在设计压油管焊接工艺参数及方法时,如何利用minitab软件进行DOE实验设计分析,以找到最优匹配参数或方法,保证压油管质量及可靠性。DOE实验设计方法能够为我们在设计开发、工艺设计过程中提供科学、严谨的数据分析方法,通过大量实验数据,建立分析模型,寻找各因素因子之间互相影响互相制约的潜在关系,并根据我们希望得到的结果,匹配最优的因子设计水平,为后续批量应用打下良好基础,对工业设计活动具有指导作用和实践价值,此法也可应用于农业、服务业等领域。