疲劳损伤的尿素过渡支架优化分析

2018-07-26申成振栗林涛段增旭任欢王健

申成振,栗林涛,段增旭,任欢,王健

(陕西重型汽车有限公司,陕西 西安 710200)

1 过渡支架优化过程概述

根据某商用车制造商在区域市场调研时的反馈:某批次有3辆份整车出现了尿素系统过渡支架的裂纹和断裂失效。设计人员收集故障件信息并初步分析:该零件年使用量已超过15000件,近1年来的故障率PPM<1600,而且是下半年比上半年要高;其失效模式为疲劳损伤(出现裂纹)以及由此产生的疲劳断裂。分析和优化过程如下:

首先复原故障件数模,拟定两个结构局部优化方案,并进行零件强度和疲劳寿命CAE仿真。然而,基于材料S-N曲线(名义应力法)对故障件的疲劳寿命仿真结果中,个别裂纹开裂点的数据(疲劳寿命)达到了无限寿命指标;这与故障件该处有疲劳裂纹萌发的事实相悖。

然后根据断裂力学初始裂纹萌生和裂纹扩展原理,结合故障件疲劳损伤处的形貌察看,分析了CAE仿真的个别数据结果出现偏差的原因。同时分析出优化方案一仍存在失效风险,优化方案二提高了零件的表面质量,更契合优化需求。最终明确了故障件的优化措施。

2 故障件失效的初步分析

1)察看故障件

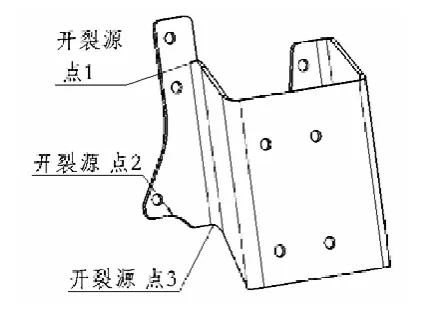

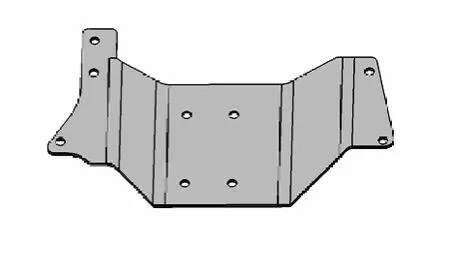

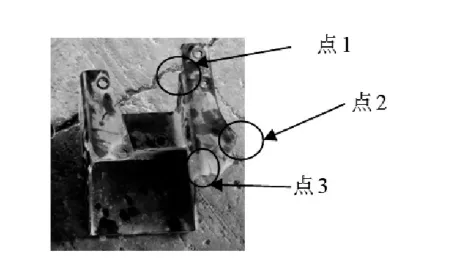

复原故障件的三维模型和裂纹开裂源位置如图1所示,零件采用510L的热轧型材冲压工艺成形,其外形展开如图2所示。复原数模将开裂源点1折弯处处理为“张开型”初始开裂裂纹。

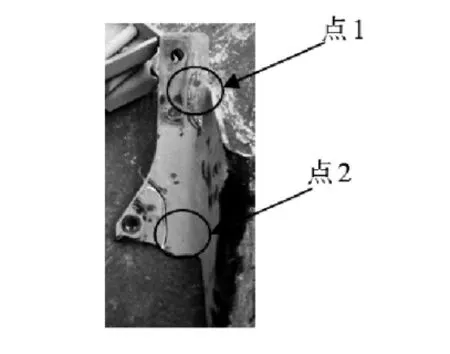

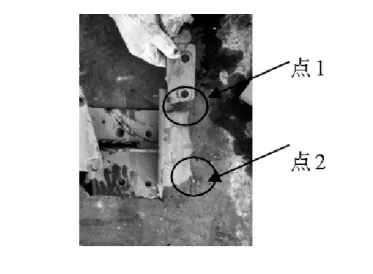

故障件如图3-图6。在图1所示的3个开裂源均出现裂纹;同时开裂源点1和点2可能会发展为断裂。图3所示故障件,用记号笔对点1和点2裂纹发展痕迹进行了标记;图4中用户采用补焊对裂纹和断裂处进行了临时处理。

图1 复原故障件的模型

图2 复原故障件的展开料

图3 点1和点2裂纹图示

图4 点1裂纹和点2断裂图示

图5 点1和点2断裂图示

图6 点1和点3裂纹、点2断裂图示

2)故障件失效模式和失效机理的初步分析

察看故障件断裂源表面开裂点2和点3的落料区域表面粗糙,可见明显的加工刀痕;开裂点1区域加工表面粗糙,可见明显的加工刀痕,同时折弯处没有导裂槽。

初步分析故障件疲劳损伤的机理为:在外部交变应力作用下,故障件在裂纹开裂区域存在相对的应力集中;同时该处钣金零件加工后表面粗糙,加工表面会伴有“张开”、“滑开”和“撕裂”型等微小开裂缺陷,从而诱启了在开裂源的裂纹和裂纹发展;分析开裂点2区域的展开料,此处落料处过渡不圆滑,在粗糙的表面伴有相对的应力集中.更易疲劳损伤。

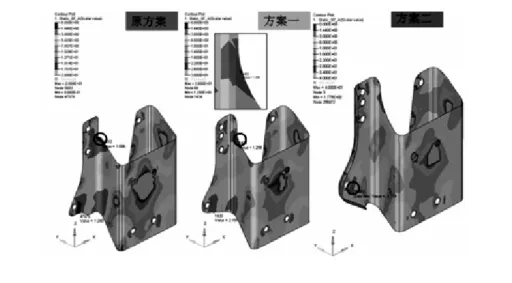

基于安装空间结构限制和失效分析,进行结构局部优化,提出两个优化方案(如图8)。

图7 零件装配示意

图8 故障件及优化方案强度分析

3 零件的强度与疲劳寿命仿真分析

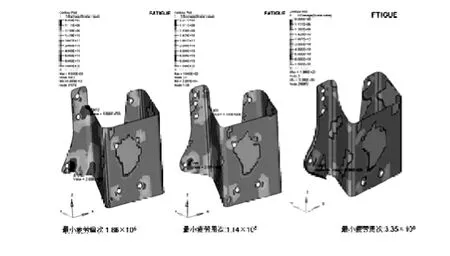

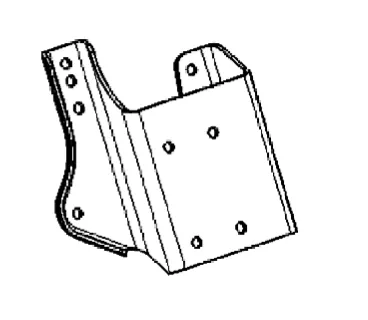

零件装配关系示意如图7所示。复原故障件、方案一和方案二的形式见图8依次所示的三个数模,方案二相比方案一主要在开裂源点2处增加了翻边工艺(如图10所示)。分别进行了制动、转弯和垂直三种工况的强度仿真,其中在整车垂直工况(6g加载)应力最大(如图8所示),其疲劳寿命分析结果如图9所示,最小疲劳周次依次为1.86×105、1.14×106和 3.35×106。

图9 故障件及优化方案疲劳寿命分析

图10 方案二的轴侧图

数据结论为:强度均满足设计要求;两个优化方案均达到疲劳无限寿命要求;故障件开裂源点1处疲劳寿命未满足设计要求,点2和点3均达到无限寿命要求。基于轻量化考量,方案一是最佳优化方案。

但数据偏差在于:故障件除落料表面粗糙外,其它外形尺寸均合格。按仿真数据结论,复原故障件的点2和点3疲劳寿命分析结果,故障件不应在此出现裂纹;有悖于此处有疲劳损伤的事实。

4 结合断裂力学原理对优化方案的再分析

以上疲劳寿命分析方法是基于材料的S-N曲线的名义应力法,该方法分析过程简捷、常用,其分析结论具有应用指导价值。应力云图的应力集中区域与所察看的故障件基本一致,印证了故障件失效机理分析的正确性。

结合断裂力学的裂纹萌生和扩展原理,以及对故障件的察看,产生寿命偏差的原因是:名义应力法计算应力时忽略了小裂纹裂尖应力影响,也就是对故障件加工刀痕和表面缺陷的影响分析不足。

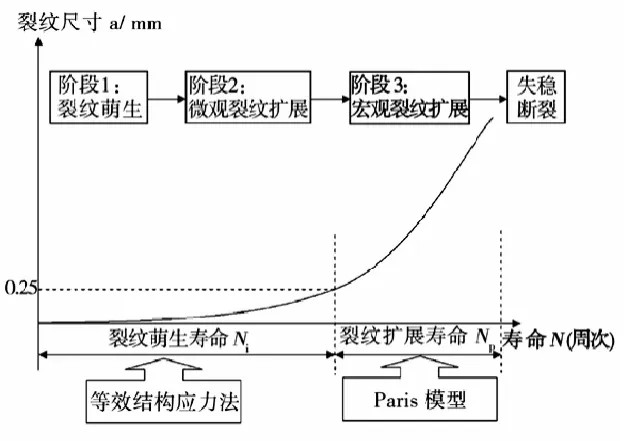

断裂力学疲劳裂纹演化过程,如图11所示[1],该理论尤其适合故障件这种出现初始裂纹后,对于其剩余疲劳寿命的分析和计算(采用Paris或相关修正公式计算)。由于故障件主要是长裂纹和断裂的疲劳损伤并存的,其开裂区域目测表面粗糙度大于 Ra25μm,可以推断这个初始裂纹是从开裂区域表面萌生和发展而来的。

图11 断裂力学的疲劳裂纹演化过程分析

对于故障件所假设的初始裂纹(覆盖0.1-0.5mm)[2]分析,其寿命评估计算有一定的不确定性,

且分析过程相对繁杂,需拟合带表面缺陷的故障件的强度因子,并获得初始裂纹缺陷,进而分析故障件剩余疲劳寿命[3]。

而本文故障件的优化目标是:分析优化措施是否有效和确认选哪一个优化方案的问题。因此只需找出基于S-N曲线的名义应力法分析结果的偏差,再利用断裂力学初始裂纹萌发和扩展原理来分析优化方案有效性即可。初始裂纹假定为加工粗糙表面的缺陷,一方面解释了名义应力法寿命计算偏差原因,而且可以指导分析优化措施有效性。

方案一由于表面质量没有实质性改善,故障件形貌说明该方案仍有失效风险;方案二提高了零件的表面质量,更契合优化需求;同时结合文献[4]对缺口形态规则性与裂纹扩展速度的结论分析:优化方案带翻边(如图10所示),说明通过展开料的光滑过渡等优化措施是有效的。

对于故障率提升,我们进行了这样推测:故障件的加工模具和刀具的损耗,会使故障件开裂源区域表面缺陷增多,进而增加了裂纹的起裂机率,从而表现在故障件PPM值的变化上。如果推测是正确的,也印证了:表面质量对故障件的疲劳损伤影响是不容忽视的。

5 所确认的最终故障件优化方案

结合CAE分析结果,以及断裂力学关于初始裂纹萌生和裂纹扩展原理分析,确认方案二为最终优化方案。优化后的零件切换后,经市场批量应用,一直未收到优化后零件的故障反馈。

6 结论

1)采用基于S-N曲线和断裂力学疲劳裂纹萌生和扩展理论,均可以计算零件疲劳寿命。对于产生裂纹且表面比较粗糙的故障件,采用前一种方法有时会在粗糙表面的开裂处产生分析偏差;采用后一种方法原理可以进行补充和完善,并制定和选择合理的优化措施。

2)对于钣金材料的热轧钢板冲压件,其疲劳损伤的故障件往往在疲劳开裂点附近存在表面刀痕的形貌,制定结构优化措施时,需要考虑初始断裂裂纹萌生的影响,如考虑展开料进行光滑过渡、增加翻边工艺等优化措施都是有效的。