全钢子午胎钢丝冠带条缠绕贴合生产线技术探讨

2018-07-25杨瑞林

杨瑞林

(中国化学工业桂林工程有限公司, 广西 桂林 541004)

子午线轮胎胎体的帘线排列与外胎断面接近平行,缓冲层采用接近周向排列的帘线层,与胎体帘线角度成 90°相交,形成一条几乎不能伸张的刚性环形带,把整个轮胎固定,限制轮胎的周向变形。这个缓冲层承受整个轮胎 60%~70%的内应力,成为子午线轮胎的主要受力部件,故缓冲层亦称之为子午线轮胎的带束层。子午线轮胎带束层的设计很重要,必须具有良好的刚性,可采用多层大角度,高强度而且不易拉伸的材料,如钢丝或者高强度纤维等。子午线轮胎的优点主要在于胎冠较厚且有坚硬的带束层,不易刺穿;行驶时变形小,滚动阻力小,较斜交胎可降低油耗 3%~8%。载重子午线轮胎因为帘布层数少,胎侧薄,径向弹性大,缓冲性能好,负荷能力较大,使用寿命长。

载重子午线轮胎带束层贴合工艺一般采用3层或4层带束层加0°带束层结构。对于3层或4层带束层加0°结构,目前现有的工艺方式是通过0°带束层挤出生产线根据工艺要求压出30 mm左右宽度的0°带束层,在成型机上贴合2层,然后裁断搭接。由于存在0°接头搭接问题,其负面影响有:搭头部位增加了刚度的不平坦点,影响轮胎的均匀性,容易导致轮胎接地压力分布的不连续,这对轮胎磨耗的均匀性产生一定的影响。目前的0°带束层一般是采用十几根高伸长钢丝帘线挤出覆胶,由于多根钢丝的压延张力控制比较困难,易出现0°带束层钢丝之间的张力不均匀,导致轮胎印痕、高速、耐久等性能不稳定。0°接头搭接处的厚度增加,引起轮胎在翻新、胎面打磨或花纹再刻时,经常碰到0°接头搭接处的帘线,导致轮胎寿命下降。

为了克服0°带束层在生产和实际使用过程中对轮胎性能的不利影响,我公司与一些轮胎公司近几年合作研制了多款采用 1~3 条钢丝帘线挤出覆胶后在线螺旋缠绕贴合到轮胎冠带层的成型生产新工艺来代替0°带束层的成型方法。比起传统贴合0°带束层方式,无搭接接头,且印痕、接地压力分布和磨耗相对均匀,使钢丝帘线张力控制相对均匀,既提高了轮胎的稳定性,也保证了轮胎翻新及花纹再刻的可行性。

我们在全钢工程子午线轮胎、摩托子午线轮胎方面也成功开发出钢丝冠带条缠绕贴合生产线,为特种轮胎的工艺创新进行了有益探索。

1 设备组成及关键技术探讨

1.1 钢丝冠带条缠绕贴合生产线系统构成

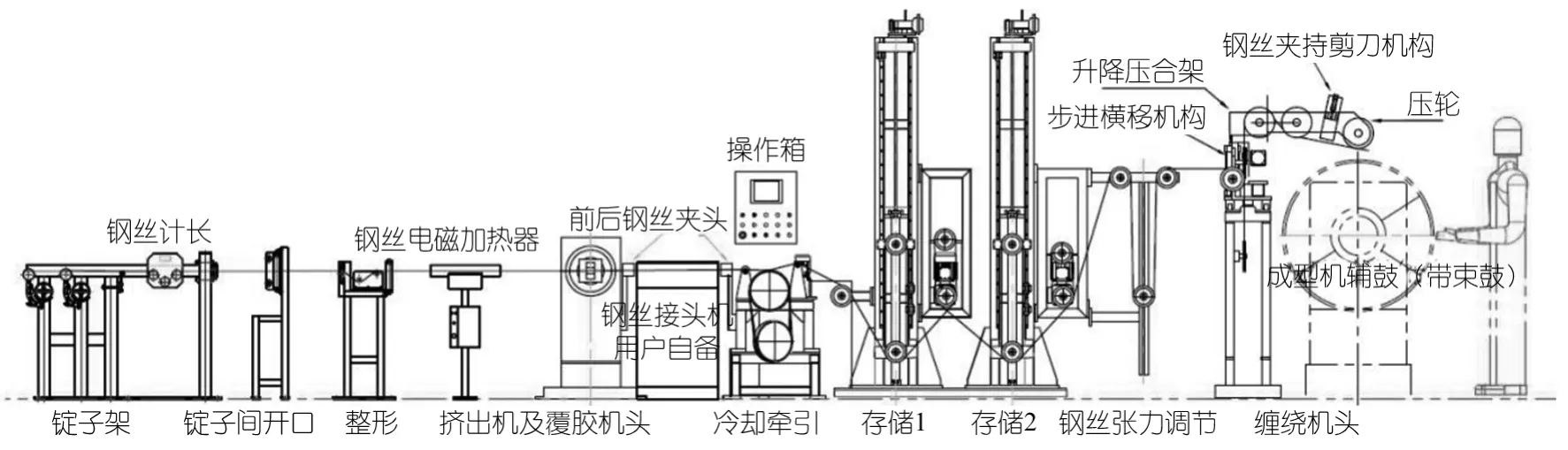

以一种全钢子午胎钢丝冠带条缠绕贴合生产线为例,见图 1。

图1中,钢丝从锭子架导开→经过锭子开口整形→进入电磁加热器加热→再到挤出机机头覆胶→覆胶后的冠带条在轴交叉的双冷却鼓面缠绕 4 圈(上冷却鼓为主动辊由变频电机驱动,起钢丝牵引作用;下冷却鼓为被动辊由覆胶钢丝摩擦拉动)→冠带条再进入缓存装置(每个存储架有上、下 12 对储线轮,最多可储线约 60 m,上组为浮动轮由配重块向上拉升,下组为固定轮)→每个缓存装置配有恒张力牵引变频电机导出冠带条→冠带条再经过恒张力浮动轮机构(此处冠带条张力应精确设定,以保证0°带束层缠绕贴合质量)→冠带条最终到达缠绕贴合装置(冠带条由成型机带束鼓旋转牵引,缠绕贴合压轮按程序设定运行轨迹完成0°带束层螺旋缠绕贴合)。电气控制系统由 PLC、触摸屏、伺服控制、变频调速、激光测距、压力温度传感器等组成。

图 1 全钢子午胎钢丝冠带条缠绕贴合生产线系统图

1.2 钢丝锭子架

锭子架可使用 B40 或 B80 钢丝锭子类型。每个锭子均有张力控制装置,采用气动式,帘线钢丝工字轮固定在带磨擦轮主轴上,由张力轮上导出,在薄膜气缸充气后,通过冷却牵引装置拉动钢丝运行,带动张力臂,在气缸摩擦轮及摩擦片架调节作用下,使经过张力轮的钢丝达到恒张力导开。锭子架上安装钢丝计长装置,以便准确提供钢帘线余量信息。当钢帘线快用尽时(钢丝余量不足单条胎用量或设定值),需要报警提示操作工更换钢帘线锭子。还有钢丝断线自动检测报警功能。

1.3 钢丝智能电磁加热器

配备电磁加热器将进入挤出机覆胶前的钢丝加热到合适的温度(实测钢丝 70~80℃覆胶效果最佳)、去除水份,可有效提高覆胶效果。

电磁加热器在各行各业的应用已很普及,但要对高速运行中直径约1 mm 的细帘线钢丝加热且温度可控,还是一个不小的难题。为此我们进行了反复深入研究。电磁加热器采用电磁感应原理,首先,通过内部整流滤波电路将市电(50 Hz/220 V/380 V)的交流电变成直流电,再经过 PWM(技术核心)控制电路将直流电转换成频率为20~50 kHz 的高频脉冲电流,高速变化的电流通过加热线圈会产生高速变化的磁场,当磁场内的磁力线通过被加热金属物体(导磁导电物体)时,会在被加热金属物体内产生无数的小涡流,从而使被加热金属物体本身高速发热。

我们的钢丝电磁加热器加热线圈尺寸:直径 60 mm×长600 mm, 采用绝缘高温电线绕制在聚四氟乙烯(PTFE)圆管上,电磁线圈本身不发热、不老化。根据钢丝参数范围计算加热线圈电感量,使电磁能直接在钢丝上转变成热能,热效率达 95%以上。经过对电磁加热器控制电路及单片计算机程序进行反复优化,具有负载(钢丝参数)自动检测、自动匹配、变频输出、脉宽调制功率等多项新技术;与生产线 PLC 控制器(含人机界面触摸屏)有友好的接口,具有 4~20 mA、0~10 V 或者 RS-485通讯方式及开关量接口。根据生产线触摸屏输入生产配方可设定钢丝参数、生产线速度,实时给定钢丝加热输出功率,即功率的大小根据 PLC 输出信号的大小进行比例输出。用钢丝运行线速度实时控制加热功率,这样就保证了钢丝加热温度的精准,避免了钢丝加减速启停过程或急停时电磁加热器对加热线圈内的部分钢丝过度加热变黑烧坏的现象出现。

按照参数测算,1~6 根帘线钢丝可选择最大功率5 kW 的电磁加热器,3 根钢丝覆胶生产线高速运行(100 m/min)时加热器实际输出功率<1 kW,非常节能。钢丝电磁加热器在轮胎工厂的钢丝圈生产线、0°束层挤出生产线等设备的节能改造方面也将有广泛的应用前景。

1.4 挤出机覆胶口型

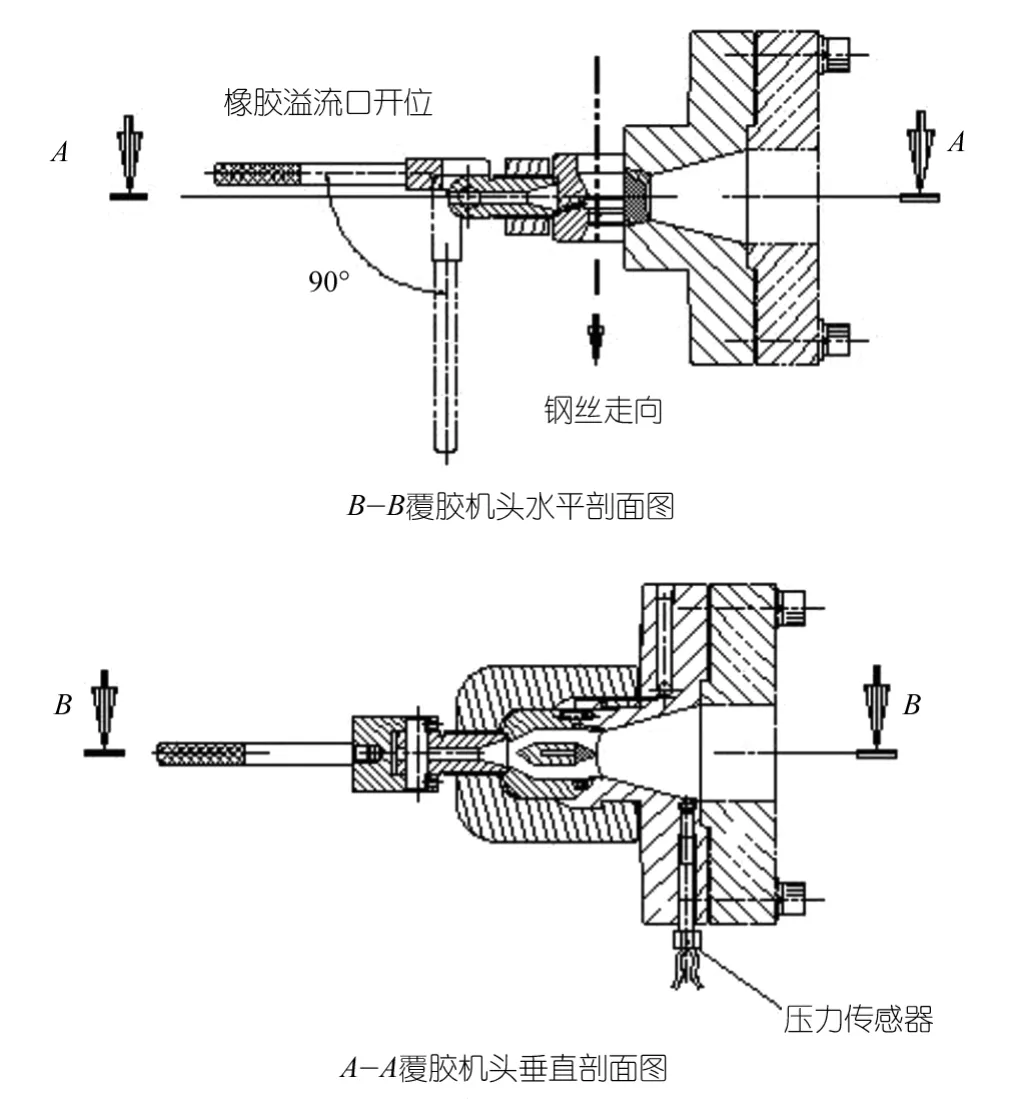

根据生产效率和覆胶钢丝参数测算选择直径50或60 mm 的冷喂料挤出机,由变频电机驱动,带有 3 段温控单元分别控制螺杆、机筒和机头温度,挤出机带PFC 自控系统,运行时使用压力传感器检测机头胶料压力,挤出机螺杆速度可自动调整以保证实现预设压力。帘线钢丝与胶料在挤出机“E”型机头口型(见图 2)内复合,更换不同规格尺寸冠带条时可用顶出螺栓打开机头,更换不同规格的机头插件及口型块即可。

图 2 钢丝覆胶机头

载重子午线轮胎冠带层一般选用钢丝帘线代号:3×7×0.20HE,直径 :(1.38±0.07) mm,单根钢丝覆胶后直径:(2.0±0.1)mm,3根钢丝覆胶后的冠带条断面 为 矩 形 :(2.0±0.1)mm×(6.0±0.1)mm。 考 虑将来可能使用的规格,机头口型可适配:钢丝直径范围 (1.2~1.6±0.1)mm,单钢丝覆胶冠带条外径(1.6~2.2±0.1)mm。

为了保证1~3根钢丝数量及不同速度状态下钢丝冠带条的覆胶质量,胶料的塑化效果、流动性和机头压力控制对覆胶质量攸关重要。钢丝运行速度越高压力设定越高,挤出机转速越高;当钢丝暂停运行时,机头压力应该及时释放,否则胶料会继续压出,堆积在钢丝出口处,对冠带条后续运行和缠绕贴合会造成跳线及材料报废损失。为此我们设计橡胶溢流口,可人工开合大小,配套旋转气缸还可自动开合。

1.5 缠绕贴合装置

缠绕装置由张力单元、排线单元和裁断(气动钢丝钳)单元组合而成。

载重子午线轮胎两鼓成型机的冠带条缠绕贴合装置,一般安装在成型机带束鼓(辅鼓)后方,帘布供料架下方。缠绕冠带条时,供料架摆臂抬起,贴合机头横移(气缸推动)到带束鼓处气动锁紧定位,然后贴合压轮自动运行到起缠点。缠绕贴合轮采用两坐标联动方式,实现冠带条沿辅助鼓鼓面螺旋缠绕的工艺要求。

高品质宽断面摩托子午胎,新成型工艺采用了单钢丝覆胶冠带条缠绕冠带层。一段成型好的胎坯装入二段成型机可涨缩的半圆弧面的成型鼓上,缠绕贴合轮垂直压在鼓面上将单钢丝覆胶冠带条无间隙平行排列螺旋缠绕在胎坯圆弧面上。这个缠绕贴合机头需要在轴向平移滑台上安装摆转机构。摆转机构包括摆转伺服电机、减速器和摆转支架,缠绕头安装在摆转支架上,并由减速器的输出轴通过摆转支架带动其摆转,缠绕头压轮安装在缠绕头上随其一同摆转。通过缠绕头的左右平移、左右摆转和成型鼓的旋转运动来拟合复杂的缠绕轨迹。实现了冠带条与轮胎横截面中心线成角度缠绕,通过三坐标联动可拟合出含倾角的直线段缠绕轨迹和圆弧缠绕轨迹。

1.6 电气控制系统

全线由挤出、 牵引、 储料升降变频调速系统, 挤出机头压力控制、浮动辊张力控制,缠绕贴合机头 2轴或 3 轴伺服调速系统,PLC及人机界面(HMI)控制系统等组成。

电控系统关键技术是缠绕张力控制和2轴(或 3轴)伺服复合运动控制。张力控制稳定使冠带条缠绕排列整齐,才能保证轮胎性能的稳定性。

冠带条张力不均主要由带束鼓的启停加减速过程和浮动辊上下波动造成。为了使带束鼓(辅助鼓)在缠绕过程中恒速连续旋转,需要使用恒速控制方法。

冠带条的上鼓张力主要由浮动张力调节辊(比例阀调节气缸压力)设定,由冠带条的储料出线速度与带束鼓的线速度差值控制比例阀,通过 PLC 检测张力单元的浮动辊上下位置(激光测距传感器检测)反馈信息来调整控制储料架出线变频电机的速度,以控制整个缠绕过程中冠带条的张力基本恒定。带束鼓的启停是加减速过程,以免浮动辊张力波动过大;连续缠绕时带束鼓速度恒定(最高速可设定缠绕线速度 200 m/min,实际速度视每条轮胎冠带条缠绕长度、储料架储线长度和挤出覆胶牵引速度计算得出),最后一级储料架(存储 2)出线速度由浮动辊设定位置 PID 调节跟随带束鼓速度;前级储料架(存储1)出线速度由前后储料浮动轮组高度差值 PID 调节出线速度,同时还要兼顾牵引冷却鼓速度(加减速启停,连续运行时速度恒定,最高速可设定 60 m/min),保证储料浮动轮组平稳下降放线,整个过程智能化程序控制。

载重子午线轮胎如要求冠带条在辅助鼓上按设定的缠绕间距进行2层缠绕时,缠绕方式以 s 型缠绕为主。即缠绕贴合机头从辅助鼓中心点向左缠绕到左边缘,然后反向缠绕到辅助鼓的另一端右边缘,再反向缠绕到辅助鼓中心。一般要求冠带条并排缠绕,即冠带条之间既不允许搭接也不允许有间隙,并且对缠绕过程中的冠带张力有比较严格的要求。贴合机头到边缘时存在伺服电机减速→停→换向加速启动的过程,要求与成型机辅助鼓伺服电机考虑采用同步变速控制。缠绕贴合机头平移时辅助鼓以一个恒定的速度运行,在换向过程中单独设定较小的加减速度时间,保证换向过程时间较短,以确保缠绕精度。由于同步启动几个伺服程序后,各个伺服程序实际是互相独立的,因此各轴的速度匹配、加速时间及加速曲线等问题需要自行匹配,通过合理的加速时间和加速曲线的设定,保证两根轴在任何时间点的速度相匹配。速度的匹配需要考虑加速段的速度匹配问题,伺服系统的加速时间是指从开始加速到速度限制值的时间,而不是加速到实际转速值的时间,因此要保证2根轴任意时刻速度匹配,需要保证2轴加速时间的比例和最高转速限制的比例相同,并且保证所选的加速曲线平滑率相同。加速曲线平滑率越大,启动越平滑,但是平滑率过大容易造成启动缓慢,从而产生部件反应迟钝的感觉,因此应按实际情况在满足要求的情况下选择加速曲线平滑率相对较小的较为合适。同步启动控制在程序启动后,2个独立的程序按照各自设定的参数启动运行。辅助鼓采用一轴的定位控制,冠带平移采用一轴的恒速控制。为达到快速反向的目的,中间反向过程中的加减速时间设置较小,与开始启动和正常缠绕结束的加减速度不同,因此在缠绕过程中若出现暂停,不能用简单的再启动命令,由于2根轴以不同的减速度减速,会导致停止位置的偏差。对于中间暂停的处理要实行统一快速停止指令,以保证加减速度匹配,停止位置精确。

2 结束语

以上是以一种全钢子午胎钢丝冠带条缠绕贴合生产线为例,属于在线式钢丝覆胶缠绕贴合方式。考虑到生产效率,还有一种离线方式,即帘线钢丝经过挤出覆胶、冷却牵引、缓存、卷取,用往复螺旋缠绕的方式将冠带条收卷在工字轮上,中间垫 PE 纸隔离;然后将冠带条工字轮运到成型机,冠带条导开后缠绕贴合到胎坯上,同时将 PE 垫纸卷取回收利用。

全钢子午胎1~3根钢丝窄冠带条缠绕贴合新工艺比传统贴合0°带束层提高了轮胎的稳定性,但增加了设备成本,延长了成型时间。品质和效率是一对矛盾体,同时又是衡量设备性能的2个同样重要的因素。如何在保证缠绕质量的基础上,进一步提高缠绕的速度是我们下一步的研究目标。