废轮胎橡胶热解技术研究进展

2018-07-25张冰付琦梁畅

张冰,付琦,梁畅

(北京化工大学机电工程学院,北京 100029)

近年来,我国汽车产量飞速增长,由此带动了轮胎产业的发展,也带来了大量的废轮胎。从2012年开始,全球轮胎年产量已突破2 000万t,其中我国轮胎生产量1 000万t。预计2020年,我国轮胎产量将突破2 000万t[1]。我国是世界上橡胶使用第一大国,橡胶使用量占世界橡胶总消耗的50%以上。大量的废轮胎橡胶带来了很多环境威胁,从20世纪80年代起,很多欧美国家开始认识到这一问题,并开始致力于研究废旧轮胎的回收[2]。废轮胎回收主要方法分为物理处理和化学处理。物理处理主要包括翻新轮胎、再生胶、胶粉,物理处理技术大多能耗很高且利润不高,因此目前胶粉企业大多处于亏损状态。化学处理主要是废轮胎热化学处理技术,包括热解、焚烧和气化技术[3]。但焚烧和气化都会给环境带来不同程度的损害。热解技术不仅能耗不高,且其产物热解油、碳质材料等都有很大的利用价值[4]。因此,热解技术成为了解决废轮胎回收问题的重要方法。

1 国内外研究现状

1.1 废轮胎热裂解技术机理

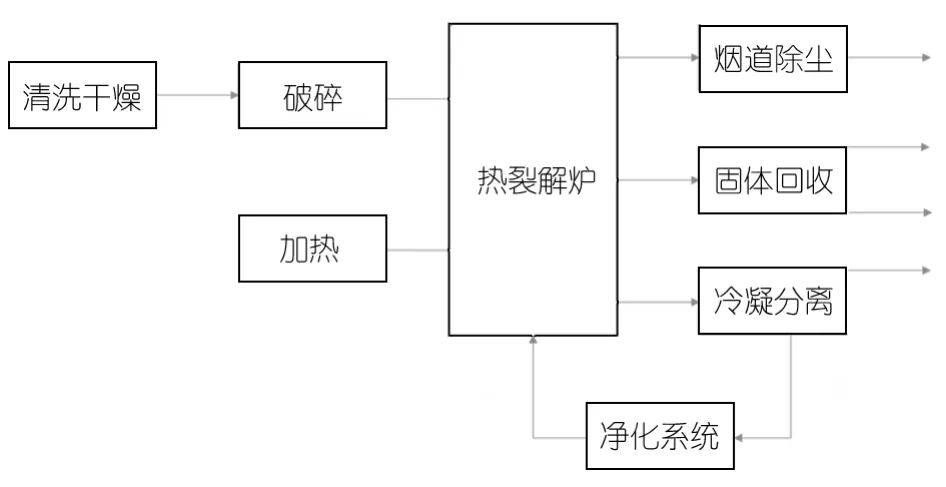

废轮胎热裂解技术利用橡胶中有机物的不稳定性,将轮胎经过清洗、粉碎、输送等过程送至裂解炉内,采用热烟气、电或电磁等加热方式,在缺氧或氮气保护下将废旧橡胶加热到一定温度使其分解,分解产生的气态混合物经冷凝后分离出热解气和热解油,固态产物即为炭黑[5~7]。流程图如图1所示。

图1 热解流程图

通常情况下热解前需要将废轮胎清洗、干燥并破碎成合适的尺寸使其便于热解。常见的生产方法有3种:常温粉碎法、低温粉碎法和湿法(溶液法)。还有一些特殊的工艺方法:固相剪切粉碎法、臭氧粉碎法、电磁冲击法等等。各种方法都有其自身的特点,不过在胶粉的工业化生产中,常温粉碎法仍占主导地位[8]。

在热解机理的研究方面,Grieco等[9]通过动态热重分析装置研究了SBR(苯乙烯-丁二烯橡胶)的热解过程,探究了其热解机理,分析了热解产物,并建立了热解的动力学模型。实验采用30 g的圆柱体橡胶颗粒作为原料,研究了从0.1~1℃之间各种升温速率和样品大小对热解造成的影响。实验表明:热解焓是一个重要参数,但其具体的影响还有待研究;对于体积较大的样品来说,加热速率对其影响比对小样品的要小;不同的热解条件导致轻质气体产量的强烈变化,但大部分轻质气体的摩尔分数几乎不变。

Hisham[10]等研究了将废轮胎橡胶热解后用于制备碳纳米结构,其研究成果可大大减少碳纳米结构的生产成本。使用透射电子显微镜(TEM)和拉曼光谱对所产生的碳纳米结构进行研究。研究发现:未经热老化的废橡胶热解所得的碳纳米结构的形态为由石墨烯薄片包裹碳纳米管(CNTs-A)。在热解和CVD之前对废橡胶进行热老化之后,得到的碳纳米结构主要为品质较好的碳纳米管(CNTs-B)形式,且其回收率较高。

张会亮等[11]在外热式固定床热解炉上进行了不同热解温度下块状废轮胎热解特性的实验研究,通过实验发现了块状废轮胎热解产生的燃气成分主要为CH4,H2及大分子烃类 CnHm,其燃气产率随热解温度的升高而增加。

渠巍等[12]进行了天然橡胶(NR)、聚丁二烯(BR)和丁苯橡胶(SBR)等几种橡胶的热裂解实验,通过实验对橡胶热解机理进行了总结和研究。其实验采用间歇釜式反应器,主要研究橡胶催化裂解的反应过程,目的是提高其热解效率,降低热解成本。实验共分两部分,首先,在热解过程中加入润滑油,可以发现热解速率明显提升,热解油产率提高,其他产物产率下降;之后,轮胎中几种主要橡胶,如天然橡胶(NR)、聚丁二烯(BR)和丁苯橡胶(SBR)等,分别进行了热解实验,据实验得出,在360~430℃范围内,提高热解速率的措施为增加热解温度、降低压力和采用动态氮气反应模式。通过对实验结果进行分析,可以得出,催化剂ZASM-5分子筛能提高NR和BR的热解速率,增加热解油产率,但是对SBR无作用。

1.2 废轮胎热解技术分类

废轮胎热解方式包括催化热解、加氢热解、真空热解、自热热解、干燥热解、低温热解、过热蒸汽气提热解、煤共热解、等离子体热解等,这几种技术相同之处在于其热解过程基本一致,都是在裂解炉内通过加热分解橡胶。不同之处在于其反应过程中物料所处的反应器内环境状态、催化剂和传热介质各有不同,从而导致热解产物出产率不同或热解效率不同。所用的反应器也多种多样,包括真空移动床、两段移动床、流化床、连续烧蚀床(CAR)和回转窑等,其目的都是为了回收废轮胎中的某一两种特定物质[13]。

1.3 热解工艺

废轮胎热解工艺自20世纪90年代以来,逐渐由实验室阶段发展为如今的产业化阶段,大量成套的热解工艺设备已在各企业中投入生产。目前国际上较为成熟的热解工艺有移动床热解工艺、流化床热解工艺、烧蚀床热解工艺、回转窑热解工艺、固定床热解工艺等几种,技术上以上几种工艺分为慢速热解和快速热解。

除以上工艺以外,还有很多新的热解工艺正在被广泛使用。如微波热解工艺,该工艺利用了微波场热点效应[14],可使废橡胶的热解温度降低。微波裂解技术又称“逆聚”过程技术,是在150~350℃的惰性氮气体环境中利用微波能将化学键断开,打开高分子聚合物大分子链,经分离得到液油、燃气及炭黑的过程。加拿大 Environmental Waste International(EWI)公司已研究出了成熟的微波裂解技术,并已研制出成套的微波热解回收生产线且已投入运行[15]。如气体热载体热解工艺,该工艺采用内热式,其特点在于将热解气分为两部分,一部分燃烧为热烟气通入换热器,另一部分经换热器加热后返回热解炉作为热载体继续热解余下的废轮胎。该工艺目前还停留在实验室研究阶段[16]。

1.4 热解产物产量影响因素

(1)温度

温度是对热解过程及产物影响最大的因素。热解过程中需根据所采用的热解工艺和目标产物设定合适的热解温度。一般来说,随着热解温度的升高,热解油产率呈现先升高后降低的趋势,热解时间减少且与温度升高速率呈线性关系。

付兴民等[17]通过管式热解炉实验和热重分析研究了初始温度对热解的影响。分析结果表明:废轮胎热解过程中存在两个失重过程,可以通过调节初始温度调节不同热解阶段的时间分配,适当提高初始温度可以提高热解效率,废轮胎热解的最佳温度区间为500~800℃。

Dai等[18]研究了温度对热解产物产率的影响,如图2所示。

由图2可以看出,在一定范围内,热解温度的升高会导致热解油产量先升高再降低,热解气产率升高。

(2)催化剂

通过众多学者的研究发现,催化剂可以缩短反应时间,提高热解效率,减少耗能,还能够提高目标产量和质量。

Giannakeas等[19]利用填充床反应器研究了Ni /Al2O3催化剂对废轮胎热解产物的影响。其反应在常压下进行,蒸汽和碳的比例为4:1,热解温度为750℃。利用含热解油26.4%的原料,热解得到了67%的H2产量,但是相对于79.4%的理论产量还有一定差距。下一步的优化方向在于提高H2的产量同时降低H2生产过程中带来的不必要的能耗。

图2 温度对产物的影响

Olazar等[20]研究了催化剂对热解液体产物产率的影响,如图3所示。

图3 两种催化剂作用下500℃时液体产物的模拟蒸馏曲线

由图3可以看出,在一定温度范围内,催化剂的加入可以使热解的液体产物产率增加。

(3)反应时间

反应时间长短也会对热解产物造成影响。

Edward Mui[21]研究得出,当初始反应温度为100℃,升温速率为5℃/min时,低沸点的添加剂和增塑剂物质在反应开始20 min后开始转化为气态物质,到40 min时,反应物重量急剧下降,废轮胎中大部分组分开始热解,反应持续75 min后固体物质质量趋于稳定,各类物质均已分解,反应基本停止。

(4)其他因素

除以上因素以外,载气流速、原料粒径等因素也会对热解产物造成影响。

黄科等[22]通过实验研究了原料粒径等因素对热解的影响。其实验采用管式反应器,考察了粒径对热解产物回收率的影响实验表明:颗粒度对产品回率的影响很大,粒径为0.3 mm和5.0 mm的废轮胎颗粒热解活化能分别为73.1 kJ/mol和55.8 kJ/mol,而颗粒度超过5 mm时对热解产品的影响较小。

1.5 热解产物及其处理和利用

废旧轮胎热解主要产物为热解气、热解油和热解炭黑。热解气为废轮胎热解冷凝过程中形成的不可降凝废气,热解气主要包括 CO2、CO、H2、CH4、C2H6、C3H8、C4H6等, 分 子 量 约 占 30%~53%。 热解气体热值近似于天然气,因此热解气大多可直接作为燃料气使用;热解油主要成分为烷烃、烯烃、苯、甲苯、二甲苯、苯乙烯及稠环芳烃,分子量约占28%~42%,因其黏度低、轻质馏分油含量较高,故也可当做燃料油使用,其缺点在于硫、氮含量高[23]。热裂解炭黑构成较为复杂,是由废旧橡胶中原有的炭黑为骨架,由橡胶中的有机物、无机物等附着在橡胶原有的炭黑表面而形成的。其结构独特,品质较好,因其多孔结构常被用于制作活性炭或者填料[24~25]。

Hood[26]等研究了利用废轮胎热解制造固体酸催化剂和生物燃料的方法。首先,将废轮胎切片并磺化,之后将磺化的废轮胎碎片热解以产生孔径小于10 nm的复合碳碎片结构。然后研磨碳碎片以生产尺寸小于50 μm的碳复合粉末。碳复合粉末经过第二次磺化后产出磺化固体酸催化剂。

Donatelli[27]等研究了通过两步工艺从废轮胎生产活性炭,然后将活性炭蒸汽气化为焦炭,并对活化最适时长,所产生的活性炭的质量和数量以及整个过程的能量平衡进行了研究。研究表明,在其他工艺参数保持不变的情况下(水蒸气气化温度850℃,水汽比为1,物料平均停留时间6 min,N2流量0.9 Nm3/h;在蒸汽活化中:温度为920℃,蒸汽与炭比例为2,N2的载体流量为1 Nm3/h),活化时间最佳选择为3 h,最终产物表面积为786 m2/g,燃烧率为78.4%。此外,还研究了从废轮胎到活性炭的整个过程的能量平衡,如果1 kg/h的废轮胎气化并活化3 h,则需要输入功率为3.5 kW。

2 结论

国外废轮胎橡胶热解技术自19世纪80年代开始,到90年代就已发展的十分成熟,各种热解技术层出不穷,各企业也拥有设备完善处理迅速的生产线。我国的废轮胎热解技术起步较晚,近几年才逐渐受到重视,但我国的废轮胎热解市场巨大,有很大的发展潜力。

近几年国内外关于废轮胎热解的研究主要集中在新技术新工艺的开发、热解的影响因素和热解产物的应用等几方面。例如新的微波热解、废轮胎与生物质共热解技术等都是近几年广受重视的新技术。除了温度、压力、催化剂等因素,例如废轮胎内橡胶组成、热解原料比例、反应时间、载气流速等因素对热解产物的影响也逐渐受到国内外学者的重视。

综上所述,废轮胎热解已经有很大规模的工业基础,但目前还存在着污染、回收率较低等缺点,就目前来看,更为节能和环保的新技术的研究仍然是有很大前景的研究方向。