环保塑解剂在全钢载重子午线轮胎带束层胶中的应用

2018-07-25张家翔霍柱辉

齐 婷,张家翔,霍柱辉

(1.中国化工橡胶桂林轮胎有限公司,广西 桂林 541805;2.桂林国际电线电缆集团有限责任公司,广西 桂林 541100)

全钢载重子午线轮胎带束层胶基本上采用全天然橡胶(NR),且加入大用量的炭黑和白炭黑,以保证胶料具有较好的粘性和较大的定伸应力,利于胶料与钢丝粘合和轮胎成型贴合。为改善带束层胶的加工性能,降低胶料的门尼粘度和塑性值,可以通过胶料多段混炼,也可通过在胶料中添加增塑剂来实现[1]。胶料多段混炼周期长且能量消耗大,生产效率低;而添加增塑剂可提高生产效率,是目前常用的一种方法。

增塑剂可分为物理增塑剂和化学增塑剂(塑解剂),出于性能、成本等多方面的考虑,带束层胶较少使用物理增塑剂。相对于物理增塑剂,塑解剂在胶料中使用时具有引发并促进大分子链断裂、改善加工性能、提高塑炼效率和降低能耗的作用[2-3],并具有用量小、成本低和效果好等优点。原来使用的塑解剂多为塑解剂SJ-103(五氯硫酚),由于环保问题,其生产和使用已受限制,已逐步被环保型化学塑解剂替代使用。目前国内生产的环保型塑解剂基本为2,2′-二苯甲酰胺基二苯基二硫化物的复配物。

本工作在全钢载重子午线轮胎带束层胶中对塑解剂RP68,A88,A89和A这4种2,2′-二苯甲酰胺基二苯基二硫化物塑解剂进行对比试验,探究其塑炼效果及对胶料性能的影响。

1 实验

1.1 主要原材料

NR,SMR20,马来西亚产品;炭黑N375和白炭黑HM-2170,江西黑猫炭黑股份有限公司产品;塑解剂RP68,国内A公司产品;塑解剂A88和A89,国内B公司产品;塑解剂A,市售品。

1.2 配方

生产配方:NR 100,炭黑/白炭黑 52,氧化锌 8,防老剂 3.5,不溶性硫黄/促进剂 6.2,其他 10.7。

1#—4#试验配方分别添加0.5份塑解剂RP68,A88,A89和A,其余组分和用量与生产配方相同。

1.3 主要设备和仪器

Φ160×320型开炼机,广东省湛江机械厂产品;BB-2型密炼机,日本神户制钢公司产品;GK400N和GK255N型密炼机,益阳橡胶塑料机械集团有限公司产品;XLB-D 400×400型平板硫化机,浙江湖州东方机械有限公司产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;MV-3000型门尼粘度试验机和TCS-2000型电子拉力试验机,高铁检测仪器有限公司产品。

1.4 塑炼胶和混炼胶制备

1.4.1 塑炼胶

NR塑炼在BB-2型密炼机中进行,密炼机转子转速为40 r·min-1,密炼室温度为(75±5) ℃,塑炼工艺为:NR和塑解剂→压压砣50s提压砣,翻胶50s压压砣60s排胶至Φ160×320型开炼机,塑炼胶在开炼机上过辊(辊距3.5 mm)3次,下片。胶片冷却,停放1 h。

1.4.2 混炼胶

小配合试验胶料混炼分两段进行。一段混炼在BB-2型密炼机中进行,混炼工艺为:NR→提压砣50s塑解剂、活性剂和防老剂等小料20s炭黑和白炭黑40s清扫,压压砣40s排胶,停放4 h。二段混炼在Φ160×320型开炼机上进行,混炼工艺为:一段混炼胶→过辊5次→硫黄和促进剂→薄通5次→过辊3次→左右割刀3次→出片(总混炼时间约6 min)。

大配合试验胶料混炼分四段进行,塑解剂和小料一起称装在同一个投料袋中。一、二、三段混炼在GK400N型密炼机中进行,密炼室温度均为150 ℃。一段混炼转子转速为50 r·min-1,混炼工艺为:NR、小料和炭黑35s提压砣40s清扫,压压砣30s排胶(170±5 ℃)。二段混炼转子转速为40 r·min-1,混炼工艺为:一段混炼胶和白炭黑25s提压砣40s清扫,压压砣30s排胶(150±5 ℃)。三段混炼转子转速为40 r·min-1,混炼工艺为:二段混炼胶25s提压砣40s清扫,压压砣30s排胶(150±5 ℃)。四段混炼在GK255N型密炼机中进行,转子转速为20 r·min-1,密炼室温度为150 ℃。混炼工艺为:三段混炼胶→硫黄和促进剂40s清扫,压压砣45s清扫,压压砣15s排胶(105 ℃)。

1.5 性能测试

各项性能均按相应国家标准进行测试。

2 结果与讨论

2.1 塑炼试验

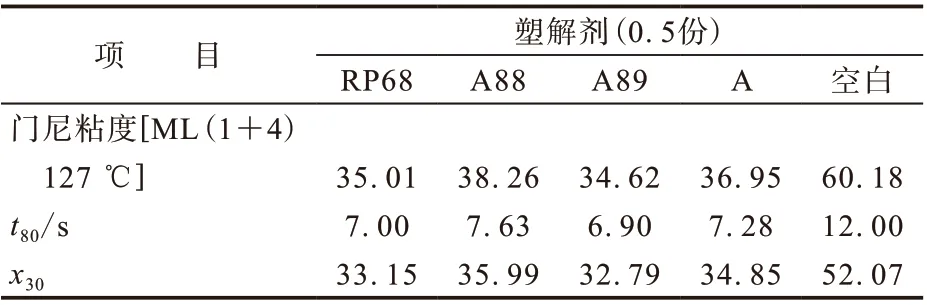

4种塑解剂对NR塑炼胶门尼粘度和门尼应力松弛性能的影响如表1所示。

从表1可以看出,与未加塑解剂的塑炼胶相比,添加塑解剂的塑炼胶门尼粘度明显下降,其中添加塑解剂RP68和A89的塑炼胶门尼粘度下降幅度大于添加塑解剂A88和A的塑炼胶。

橡胶的应力松弛是由于橡胶分子运动滞后于应力而产生的,是大分子在力的长时间作用下发生了构象改变,这种橡胶分子链在外力作用下由原构象过渡到与外力相适应的构象的过程,称作应力松弛过程。应力松弛时间长短反映了橡胶分子重排的难易,时间长则表示分子内聚力大、难于重排、粘度大且流动性差[4]。同理,经过相同应力松弛时间,门尼粘度值大的橡胶分子重排困难、粘度大且塑性差。表1中塑炼胶t80从短到长和x30从小到大的顺序均为塑解剂A89塑炼胶、塑解剂RP68塑炼胶、塑解剂A塑炼胶、塑解剂A88塑炼胶和未添加塑解剂塑炼胶。

表1 塑解剂对NR塑炼胶门尼粘度和门尼应力松弛性能的影响

综合得出,塑解剂RP68和A89的塑化效果优于塑解剂A88和A。

2.2 小配合试验

2.2.1 硫化特性

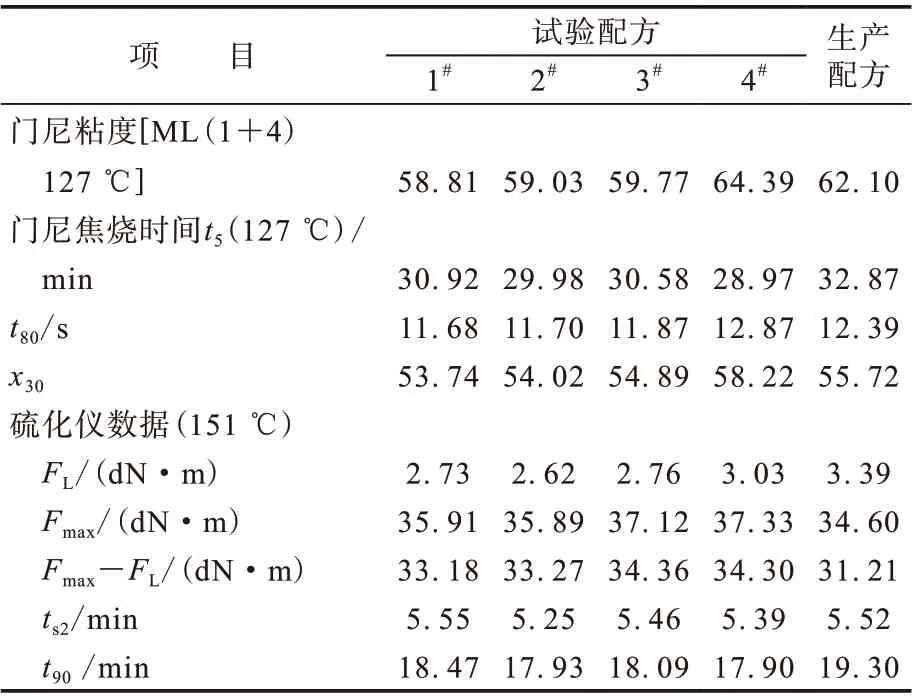

小配合试验胶料的门尼粘度和硫化特性见表2。

表2 小配合试验胶料的门尼粘度和硫化特性

从表2可以看出,1#—3#试验配方胶料的门尼粘度均有明显下降,其中1#试验配方胶料门尼粘度值降幅最大,4#试验配方胶料的门尼粘度并未与塑炼胶一样呈现降低趋势,且1#—4#试验配方胶料的t80和x30数据均没表现出塑解剂的塑化效果。在胶料中加入塑解剂RP68,A88和A89,虽然胶料的门尼粘度均下降,但没有表现出在NR塑炼时门尼粘度大幅度下降的塑化效果,原因是炭黑的加入降低了塑解剂的作用。

从表2还可以看出:4个试验配方胶料的门尼焦烧时间均呈现缩短趋势,其中1#和3#试验配方胶料的门尼焦烧时间长于2#和4#试验配方胶料,但4个试验配方胶料的门尼焦烧时间仍处于较好水平,可满足加工安全要求;1#—3#试验配方胶料的FL小于生产配方胶料,与门尼粘度数据表现一致;1#—4#试验配方胶料的Fmax-FL明显大于生产配方胶料,说明这4种塑解剂对胶料存在交联作用,其中塑解剂A89交联作用最大;4个试验配方胶料的ts2与生产配方胶料相差不大,但t90缩短,说明塑解剂也具有加快硫化速度作用。

2.2.2 物理性能

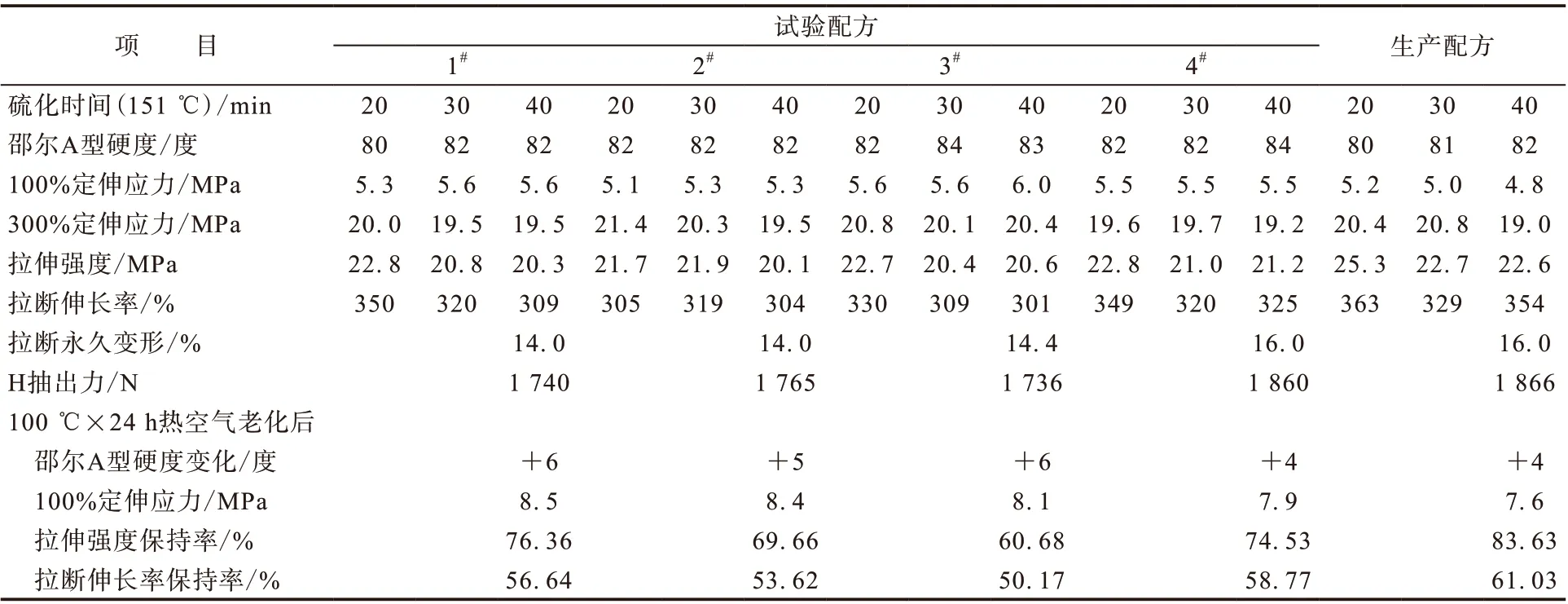

小配合试验胶料物理性能如表3所示。

从表3可以看出,与生产配方胶料相比,试验配方胶料的硬度和100%定伸应力略有增大,300%定伸应力相差不大,拉伸强度、拉断伸长率和H抽出力略有下降,拉断永久变形减小,耐热老化性能略差。

表3 小配合试验胶料的物理性能

综合这4种塑解剂对胶料门尼粘度、硫化特性和物理性能的影响,认为在带束层胶中添加塑解剂RP68和A89效果最好。

2.3 大配合试验

2.3.1 正常工艺

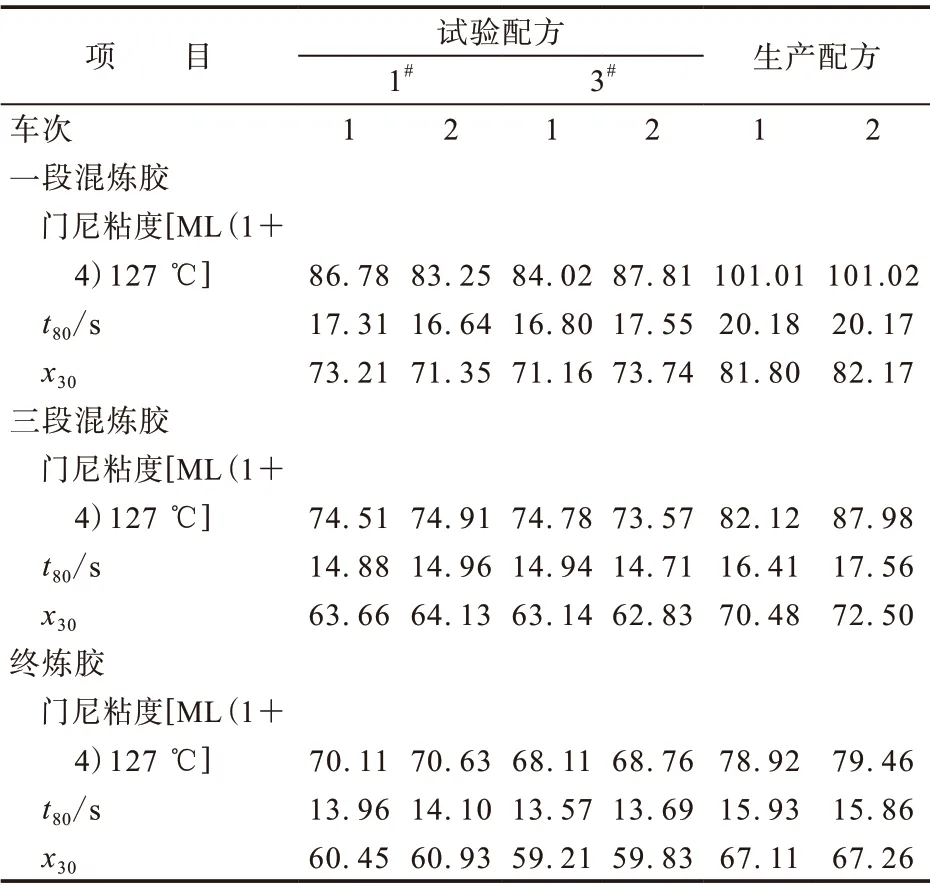

选择添加塑解剂RP68和A89的1#和3#试验配方进行正常工艺的大配合试验,胶料的门尼粘度和门尼应力松弛性能如表4所示(二段混炼胶由于门尼粘度过大,测试数据未列出)。

从表4可以看出,与生产配方胶料相比,1#和3#试验配方胶料的门尼粘度降低,t80和x30表征的塑化效果较好,这与小配合试验结果基本一致。

表4 正常工艺大配合试验胶料的门尼粘度和门尼应力松弛性能

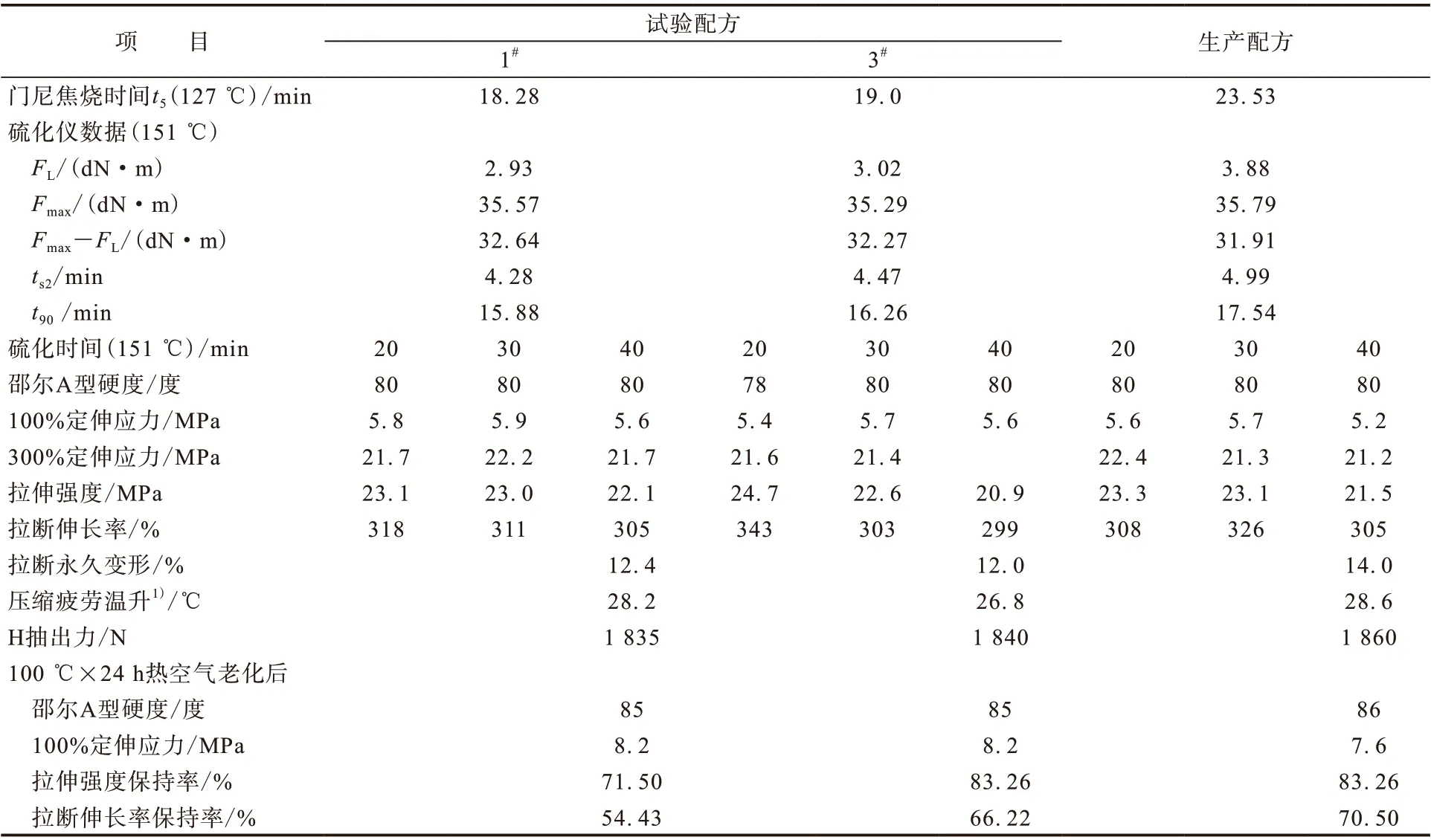

大配合试验胶料的硫化特性和物理性能如表5所示。

从表5可以看出:与生产配方胶料相比,1#和3#配方胶料的门尼焦烧时间缩短,1#配方胶料的门尼焦烧时间最短,但仍可满足生产工艺时间要求;ts2和t90略有缩短,Fmax-FL略有增大,这也与小配合试验结果基本一致;100%定伸应力略有增大、300%定伸应力、拉伸强度、拉断伸长、H抽出力变化不大,压缩生热降低,拉断永久变形减小,耐热老化性能略差。

表5 正常工艺大配合试验胶料的硫化特性和物理性能

综合表4和5可以得出,带束层胶加入塑解剂RP68和A89,可以有效降低胶料的门尼粘度,而对胶料物理性能影响不大。

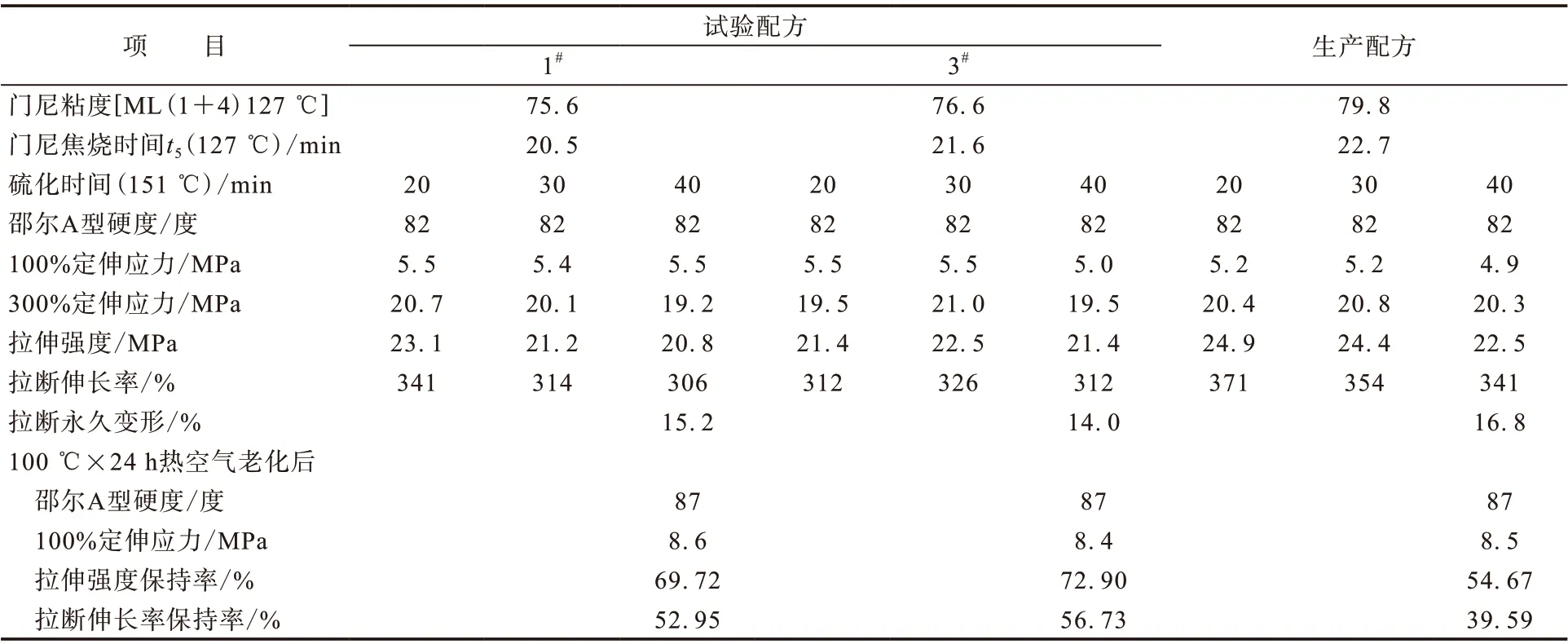

2.3.2 优化工艺

带束层胶添加塑解剂,按正常生产炼胶工艺试验,胶料的门尼粘度明显下降。出于降低成本、提高生产效率考虑,对带束层胶炼胶工艺优化,取消原三段混炼工艺,塑解剂用量由0.5份调整为0.4份,优化工艺试验结果如表6所示。

从表6可以看出,减小塑解剂用量,减少炼胶段数,1#和3#配方胶料的门尼粘度仍然低于正常生产配方胶料,而拉伸强度和拉断伸长率略有降低,耐热老化性能略差。

表6 优化工艺大配合试验胶料的性能

从压出的终炼胶片看,试验配方胶片表面的平整和光滑性好于生产配方胶片表面。

综合得出,全钢载重子午线轮胎带束层胶中添加塑解剂RP68和A69,可以减少胶料混炼段数,提高生产效率。

3 结论

在全钢载重子午线轮胎带束层胶中添加塑解剂RP68和A89,胶料的门尼粘度大幅降低,混炼工艺性能改善,混炼段数可减小,混炼效率提高,可节省胶料混炼的人力、物力和能耗,具有较好的经济效益。