修井工艺新技术及其应用

2018-07-25王亚勋

□娄 明 □张 玺 □王亚勋

1.中国石油集团长城钻探工程有限公司井下作业分公司 辽宁盘锦 124100

2.辽河油田公司 茨榆坨采油厂 辽宁盘锦 124100

大修井包括普通井大修、疑难井大修等。普通大修井的井下落物结构简单,鱼顶形状是规则的,选用常规工具就可以处理。疑难大修井的井下落物结构复杂,或套管出现缩径、破裂等问题,需要经过套铣、磨铣等前期处理[1-3]。修井施工作业中,常遇到不明型号的破损桥塞,目前没有专用的打捞工具,或难以确定打捞工具的类型,导致打捞难度大[4~5]。此外,对于管材落物,目前常用的方法是先将鱼顶磨铣至规则形状,然后采取外捞或内捞的形式进行打捞。采用这一方法,施工工期相对较长,且工序复杂,严重影响油气生产。因此,研制新型修井工具、探讨修井新技术具有重要意义[6]。

1 复杂井下事故原因

要研究修井工艺新技术,需要先确认产生疑难大修井的原因。分析认为,产生疑难大修井的原因主要包括三个方面。

(1)人为因素。具体包括小件落物落入井内;操作不熟练;入井前没有仔细检查下井的管柱丝扣,造成管柱丝扣脱落掉入井内;井内管柱丈量不准确,打捞器与管柱丝扣不匹配;对井下数据不了解,在施工过程中管柱卡顿,进而破坏井下鱼顶[7]。

(2)地层因素。具体包括地层岩性结构疏松,造成砂卡甚至砂埋管柱;开发过程中地层石蜡析出,粘贴在管柱上造成石蜡卡住管柱事故;高矿化度地下水导致井下严重结垢和腐蚀;地层运动造成套管损坏[8]。

(3)方案、工具因素。具体包括射孔时射错层位,造成新井转大修作业;措施井新工艺试验不成功;压裂施工时,压力高导致套管不同程度损坏或层内串槽等套管损坏;压裂管柱结构不合理,造成压裂砂堵塞管柱;酸化后排酸不及时或排酸不彻底,造成酸化管柱腐蚀落井;大型井下震击或射孔施工,使套管固井水泥环破坏或使套管破裂、断脱;井下工具质量差,导致工具入井后不能正常使用,封隔器的侧向冲击力造成套管破裂;化学腐蚀造成套管损坏,如地层水或井筒液体中所含酸碱盐离子等腐蚀,使套管穿孔造成损坏[9]。

2 修井工艺新技术

在大修井作业中,冲管扶正器打捞、水泥固卡管柱解卡及打捞是常见且难度较大的施工作业,施工人员为此研制了许多创新性的打捞器及打捞方法,如针对冲管扶正器的专用打捞器、封井器简易试压工具、可实现一次性坐封的Y211改进型封隔器、为避免稠油固卡管柱事故而改进的井分段洗井工艺、注汽井隔热管解卡工艺、水泥固卡管柱解卡及打捞方法等。封隔器具有弹性密封元件,可封隔各种尺寸管柱与井眼之间,以及管柱与管柱之间的环形空间,并隔绝产层,以控制产液或注液,是保护套管的一种井下工具,常用的封隔器有Y445型、Y211型等。

2.1 冲管扶正器专用打捞器

某小修作业队在郑41-1-X21井施工中,向井筒内放内冲管来冲洗防砂工具内的砂粒时,发生砂卡冲管事故,经大力上提活动解卡及憋压解卡均无效后,决定采用倒扣取出落物。施工现场安置在井内的管柱如图1所示。

防砂管柱的打捞是一个难题,一是因为郑41-1-X21 井斜近 30°,二是因为Y445型封隔器上有滑动式冲管扶正器,三是因为Y445型封隔器需要专用打捞工具且要打捞在固定位置才能解封。按照常规作业,首先应先处理Y445型封隔器上的落物,才能下工具打捞Y445型封隔器到固定位置进行解封。磨铣是常规作业方法之一,当磨铣掉冲管后,磨至滑动式冲管扶正器位置,冲管扶正器会随磨鞋一起转动,导致磨铣不能向地层深处钻进。假如磨铣掉的铁块掉落入Y445型封隔器打捞位置,就无法进行下步打捞作业。

根据上述分析,笔者提出研制冲管扶正器专用打捞器,并采用“引剪对”式打捞。“引”就是引鞋,“剪”就是将落物引入管柱内腔后加压剪断销钉,“对”就是剪断销钉后的管柱与引鞋发生位移,使打捞丝扣进入打捞位置进行打捞,而引鞋则留在外面。打捞过程中放弃内、外捞常规思路,而采用夹取法进行打捞,这种打捞方法的优点是冲管扶正器专用打捞器入井后一次捞获并解卡取出落在井内的冲管扶正器。“引剪对”式打捞如图2所示。

▲图1 井内管柱示意图

▲图2 “引剪对”式打捞示意图

2.2 水泥固卡管柱解卡及打捞方法

打捞施工时管柱被水泥固卡的情况较少,一旦发生,水泥固卡管柱有紧贴套管内壁或在套管中央两种情况。处理在套管中央的固卡管柱相对比较简单,可采用套铣、打捞、倒扣等方式。而当遇到紧贴套管内壁的固卡管柱时,由于被固管柱已经紧贴套管内壁,套铣筒无法套入管柱环空,若强制套铣则会导致管柱被劈开,不但施工进度缓慢,而且被劈开的管柱难以打捞。若采用下磨鞋磨铣,会因进尺缓慢而造成套管损坏,且从经济效益方面考虑也得不偿失[12]。

根据以上分析,设想只要使管柱周围的水泥环变得松弛,在进行倒扣作业时便可将管柱捞出。因为被水泥固卡的管柱内外都有水泥,所以在套铣筒公锥的底部加焊硬质合金,启动水泥固卡管柱打捞工具,使套铣筒公锥的丝扣进入管柱的内腔。捞获后在套铣筒上施加足够大的扭矩,锁死转盘,等待1~2 h,使管柱环空水泥在扭矩的作用下逐渐下移并变得松散。然后进行倒扣作业,被固卡的管柱内油管松动,实现解卡。水泥固卡管柱打捞解卡工作如图3所示。在施工现场,有三口井采用这一方法打捞都取得了成功,从而避免了因水泥固卡管柱而使井面临报废的问题。

▲图3 水泥固卡管柱打捞解卡工作示意图

2.3 可实现一次性坐封的Y211改进型封隔器

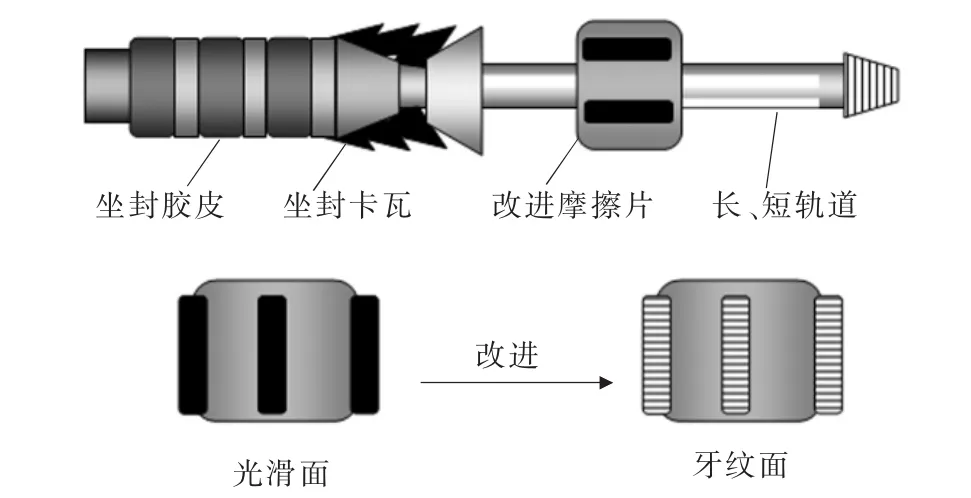

检验套管串联效果时,Y211型封隔器是首选工具,可以通过上提、下放管柱进行分段套试,找出井内漏点,省时省力。但这一工具应用于稠油井时,会出现坐封失灵的现象,即可正转或倒转,但不能取出或送入工具。因为入井后稠油将封隔器轨道包住,产生的摩擦阻力大于摩擦片与井壁之间的摩擦力,无法更换长短轨道,所以实现不了坐封[13]。

根据对现场操作失灵的现象分析,得到导致坐封无效的根本原因在于摩擦片与原井套管的摩擦力不足,在上提及下放过程中不能使封隔器坐封时换长短轨道,封隔器摩擦片没有与中心管产生相对位移。为从根本上解决此问题,需要从摩擦片着手,使摩擦片与井壁的摩擦力增大,在上提及下放过程中使封隔器坐封时与中心管产生相对位移,使坐封一次成功。

只要增大摩擦片与井壁之间的摩擦力,使封隔器能克服稠油黏滞阻力,就能更换长短轨道,实现坐封。因原封隔器摩擦片是光滑表面,现改为如图4所示的牙纹面,可以增大摩擦片与井壁之间的摩擦力。经试验,实现入井后一次坐封成功,解决了稠油井套管验串、封隔器难以坐封的难题。

▲图4 Y211改进型封隔器示意图

2.4 改进的稠油井分段洗井工艺

在稠油区块施工时,由于稠油黏度较大,下管柱经常出现遇阻现象,必须进行分段热洗井。每口井需要多次分段热洗,耗时3~4天,需要水泥车三四套。如果在管柱遇阻的情况下进入井内,造成洗井泵压过高、洗井洗不通等现象,并缺乏其它有效措施,只有采取热水分段洗井的方法,因此造成了工作重复性投入,增大了劳动强度,同时成本费用增高,延长了作业周期。

改进稠油井分段洗井工艺可解决这一难题[14]。通过对常规下井的光油管管柱结构进行改进,在下井管柱的不同深度增加反向截止阀和反循环阀,使管柱可以分成三步进行正洗井、反洗井及全井正循环洗井,实现了管柱多用。管柱结构自上而下为油管、反向截止阀、油管、反循环阀、油管、笔尖。

当稠油遇阻井时,完成下一次管柱的作业,每口井需要分三四段进行分段热洗,需要3~4天时间。经过改进下井管柱结构后,每口井只需进行一次洗井,1天时间即可完成施工。改进稠油井分段洗井工艺如图5所示。图5(a)表示稠油井分段洗井管柱组合。图5(b)表示反向截止阀距井口400 m左右,利用反向截止阀进行第一阶段正循环洗井,清井液体自油管进入,通过反向截止阀的侧孔,经油套环空返出地面,实现了第一阶段正循环洗井。图5(c)表示反循环阀距井口800 m左右,液体由油套环空进入,通过反循环阀的侧孔进入油管内腔返出地面,实现了第二阶段反循环洗井。笔尖在管柱的最下部,其距反循环阀约400 m左右。图5(d)表示在进行全井正循环洗井前,往油管内腔投入φ35钢球,堵塞反向截止阀的侧孔,液体自油管进入,流经反向截止阀和反循环阀及尾部笔尖,经油套环空返出地面,实现了第三阶段的全井正循环洗井。

▲图5 改进稠油井分段洗井工艺示意图

2.5 注汽井隔热管解卡工艺

蒸汽吞吐井,在向上提管柱时经常会遇到隔热管被卡而无法动的问题。有时不得不转交大修进行作业,对大修而言,解决方法也就是加大上提力,或割井口。大力上提是首选方式,目的是使管柱上移卸去井口帽,在接上管柱后下放,进行活动解卡。但不是每口井都适用,有的井在800 kN上提力作用下,管柱伸长,伸长后的管柱也打不上吊卡,活动解卡无法实现,这时只能采用气割井口,使管柱落井后再打捞解卡。这种方法弊端很多:注汽井井口动火存在较大的风险性,割井口过程中井口处于失控状态,管柱落井后会使隔热管及防砂管柱受到破坏[15]。

因井口动火弊端较多,研究了新的解卡工艺。加长型滑块捞矛长度为3 m,加长后的滑块捞矛能够进入井口盖,并能箍住隔热管短接,如图6所示。

▲图6 注汽井隔热管解卡工艺示意图

具体施工方法如下:

(1)向井内下长度为3 m、外径为10.5 in(1 in=25.4 mm)的加长型滑块捞矛,使其进入管柱1 m,外余2 m,对管柱加载400~500 kN的向上提作用力,观察井口法兰盖是否上移,若上移则转动卸去井口盖;

(2)下放管柱后,进行上提下放活动解卡,直至完全解卡后取出井内隔热管柱。

2.6 封井器简易试压工具的创新

自封井器配备以来,检验封井器完好大都采用泵车试验打压的方法,这种试压方法复杂,增大了操作时的劳动强度,且很难控制标准试验压力,存在一定隐患。初步改进时采用了专用封井器试压装置,但该装置仍较为笨重,需车载运输,存在运输及操作的弊端,且保养、维修复杂,单价成本高,达不到每个井队一台的试压需求。基于以上原因,以满足标准试验压力为主,兼顾成本低、体积小、质量轻,以及便于单人携带与单人试压要求,设计出封井器简易试压装置。这一装置能控制压力缓慢上升,最高压力可达到50 MPa,满足各种型号封井器的试压要求,安全性好,并且向封井器中泵入25 L左右清水即可,节省了泵罐劳务费用及烦琐的工作量。封井器简易试压装置操作简单、安全,可控制压力缓慢上升,操作方法如下:

(1)地面连接好悬挂器、油管短接、三通,并将压力表设置在套管四通上;

(2)关上封井器闸板;

(3)灌满清水约25 L;

(4)操作试压泵压杆,连续泵入清水,直至压力表指针上升至21 MPa时,停止泵液,观察压力变化情况,验证封井器密封完好。

封井器与试压泵连接后的装置如图7所示。这一装置已被滨南作业大队使用,对作业井的封井器压力检验效果良好,保证了封井器使用时的安全可靠,同时节省了工作量与施工成本,具有推广应用价值。

▲图7 封井器与试压泵连接后装置

3 结论与展望

回顾近年来修井工艺的发展,修井技术及打捞工具日趋完善,改变了以往修井手段单一的状况,以往无法修复的疑难井,通过开展技术攻关使其恢复了产能。但随着油、水井趋于老龄化,套损井增多,以及水平井的大幅度增加,未来又将面临新的课题。伴随着采油工艺的发展和新工艺的推广应用,井下管柱结构更为复杂,形势要求修井作业不能停留在现有水平上,要不断更新完善修井工艺技术,这样才能解决不断出现的新问题。