柴油机电控燃油喷射系统的分析与优化*

2018-07-25张应和王苏娅

□张应和 □王苏娅

西安铁路职业技术学院机电工程学院 西安 710026

1 研究背景

目前,国内外柴油机都已经普遍采用了电控燃油喷射系统,主要有3种类型,即电控泵喷嘴系统、电控单体泵系统和电控高压共轨燃油喷射系统,其中电控高压共轨燃油喷射系统应用最为广泛[1-2]。现阶段对电控高压共轨燃油喷射系统的基本要求如下:

(1)在各种工况下能够对循环供油量进行精确控制,并保证工作时各个气缸循环喷油量的均匀性;

(2)在各种工况下能够对喷油正时、喷油速率和喷油规律进行精确控制,以便在燃烧过程中产生理想的热量;

(3)在各种工况下能够对喷油压力的稳定性进行精确控制,提高燃油雾化质量,加快燃烧速度。

笔者以柴油机电控高压共轨燃油喷射系统为研究对象,对电控高压共轨燃油喷射系统工作时的喷油量、油轨压力及喷油正时等参数进行控制分析,使柴油机达到理想的燃烧条件——高热效率、低排放量。

2 高压共轨燃油喷射系统概述

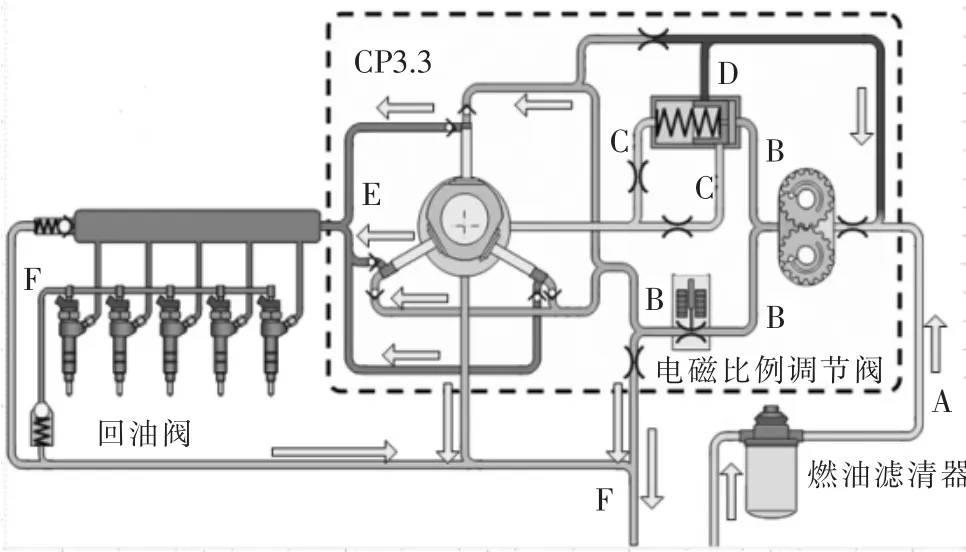

柴油机电控高压共轨燃油喷射系统主要由高压油泵、高压油轨、喷油器、电子控制单元、压力传感器等组成,如图1所示。工作时,低压输油泵将燃油从油箱输送至高压油泵,高压油泵对燃油加压至约160 MPa,然后送入高压油轨,高压油轨中的油压由电子控制单元根据油轨压力传感器进行闭环控制。电子控制单元根据柴油机的运行状态,从预设值中确定合适的喷油正时、喷油量,控制喷油器将高压燃油喷入气缸[3]。

高压油泵的出口端装有一个用于调节油压的调压阀,电子控制单元根据柴油机的转速、负荷等来控制调压阀的开度,从而增加或减少高压油泵输送至高压油轨的油量,以保证供油压力稳定在目标值,使喷油压差保持不变[4]。

▲图1 高压共轨燃油喷射系统

3 系统优化

对柴油机电控高压共轨燃油喷射系统进行优化,主要采用CP3.3型高压油泵来连接高压油轨,如图2所示。高压共轨燃油喷射系统主要由5路供油油路和1路润滑油路组成,油管A路为来自燃油滤清器的燃油,油管B路为经过齿轮泵加压的低压燃油,油管C路为润滑油路,油管D路为高压油泵内部燃油回油,油管E路为经过高压油泵中柱塞泵加压之后的高压燃油,油管F路为喷油器和高压油泵的燃油回路。

▲图2 高压共轨燃油喷射系统优化示意图

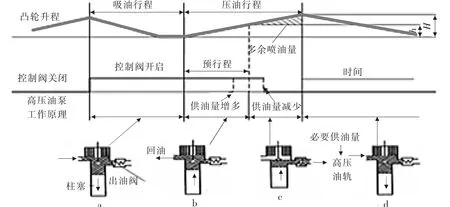

柴油机工作时,高压油泵的凸轮轴带动相互错开120°的3个凸轮开始工作。凸轮轴每转一圈,3个柱塞分泵各完成3次泵油过程,即高压油泵完成3次供油。每个柱塞分泵的进油口处都安装了一个进油控制电磁阀,用于控制分泵供油正时和供油量。柱塞工作时的凸轮行程和电磁阀控制的开关信号如图3所示。图3中h为凸轮有效行程;a为凸轮驱动柱塞下行,控制阀开启,低压燃油经控制阀流入柱塞腔;b为凸轮驱动柱塞上行,但控制阀尚未通电,仍处于开启状态,吸进的燃油并未升压,经控制阀油流回低压腔;c为电子控制单元计算出满足必要供油量的定时,适时向控制阀供电,并使之开始关闭,切断回油流路,柱塞腔内燃油增压,高压燃油经出油单向阀压入高压油轨,控制阀开启后的柱塞行程与供油量对应,如果使控制阀的开启时间,即柱塞的预行程改变,则供油量随之改变,从而可以控制高压油轨中的燃油压力[5];d为凸轮越过最大行程H后,柱塞进入下降行程,柱塞腔内的压力降低,此时出油阀关闭,压油停止,控制阀处于停止通电状态,控制阀开启,低压燃油被吸入柱塞腔内,恢复到a状态,一个工作循环结束,进入下一个工作循环。

4 燃油喷射参数控制

▲图3 柱塞工作原理

对柴油机电控高压共轨燃油喷射系统优化的目的是通过电子控制单元对系统的燃油喷油量、喷油正时及喷油压力等参数进行灵活控制,同时对柴油机实际的工作状态参数进行监控。

4.1 喷油量

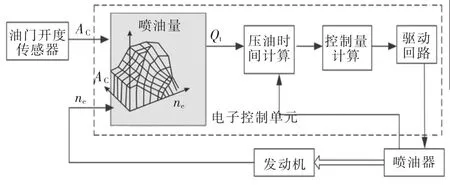

控制喷油量指在柴油机工作时,根据不同工况和不同操作要求,控制喷入每一个气缸的油量,保证各缸循环喷油量的均匀性。从理论上来说,如果油轨压力稳定,则每一次喷油量和喷油脉冲时间基本上成正比,但实际情况有一定偏差[6]。喷油量控制原理如图4所示,电子控制单元根据油门开度传感器信号AC和发动机转速ne来确定理论喷油量Qt,然后进行压油时间计算,通过压油时间确定控制量,通过驱动回路来控制喷油器电磁阀的启闭,从而完成对喷油量的控制。

4.2 喷油正时

柴油机在工作时的燃烧状态、排放性能及运行工况都由喷油正时来控制,柴油机喷油的提前角既不能太大,也不能太小[7],因此,要保证电子控制单元依据柴油机的运行工况来对喷油正时进行精确控制。喷油正时控制原理如图5所示,电子控制单元根据发动机转速ne和负荷Le来计算喷油时间T1、T2,电子控制单元中的驱动模型计算电路根据T1、T2和ne来确定喷油时间的脉冲信号,通过驱动回路将信号传输至喷油器的电磁控制阀,从而控制柴油机工作时的喷油正时。

4.3 油轨压力

油轨压力是系统中的一个重要参数,柴油机在很多时候都处于瞬时工况,如加速、减速及负载变化等,油轨压力也希望在瞬时能保持恒定[8]。油轨压力控制原理如图6所示,电子控制单元根据发动机转速ne和负荷Le来确定理论喷油压力Pf,同时油轨压力传感器将实际喷油压力Ps传至电子控制单元,实际喷油压力和理论喷油压力进行比较之后计算喷油量,通过驱动回路驱动高压油泵来保持油轨压力稳定,这样喷油器输送至发动机的喷油压力就能保持稳定。

5 燃油喷射仿真

对优化后的柴油机电控高压共轨燃油喷射系统进行仿真,应用MATLAB软件建立燃油喷射系统仿真模型,通过仿真结果验证燃油喷射系统优化后的合理性。

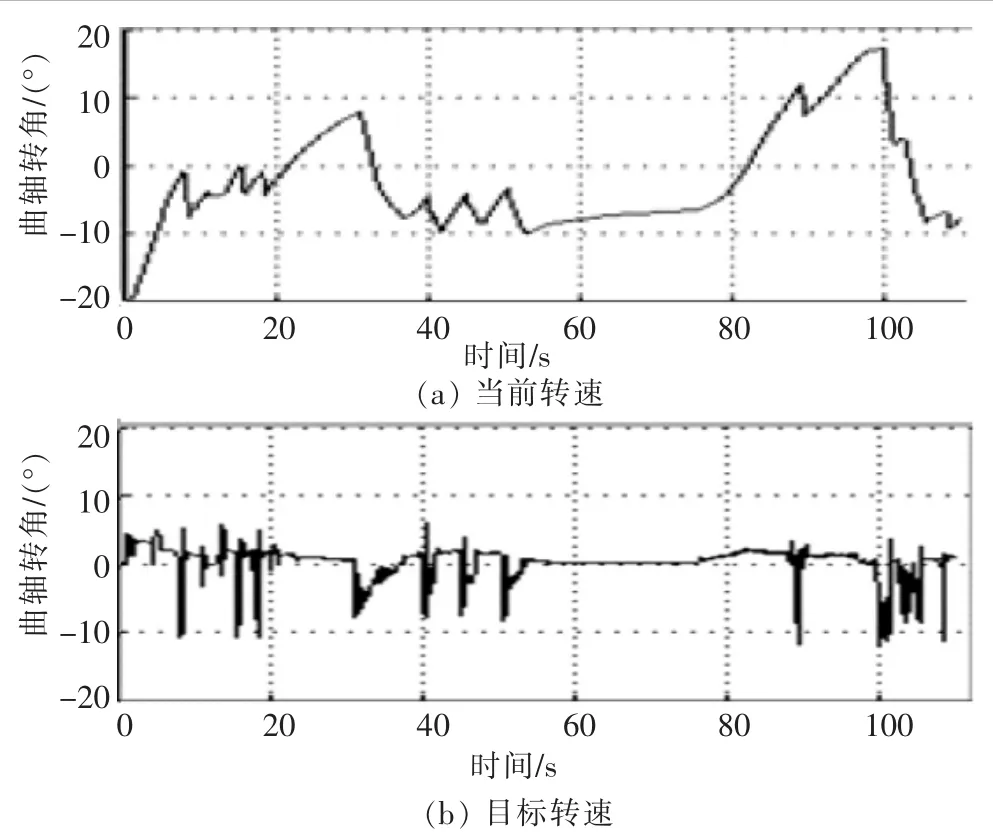

5.1 喷油量分析

喷油量通过曲轴转角时间曲线来表征,如图7所示。柴油机起动时的当前转速为800 r/min,柴油机调节后的目标转速为1 600 r/min,柴油机工作正常后按目标转速进行喷油。由于燃油喷射系统会进行二次喷射,因此从目标转速曲线可以看出,在曲轴转角为0°,即发动机处于停机状态时,在90 s左右之后出现了喷射余量。从整体仿真结果看,目标转速下的喷油量基本处于稳定状态[9]。

▲图4 喷油量控制原理

▲图5 喷油正时控制原理

▲图6 油轨压力控制原理

▲图7 曲轴转角时间曲线

▲图8 喷油正时脉冲信号

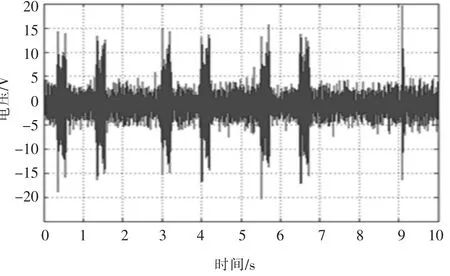

5.2 喷油正时分析

喷油正时脉冲信号如图8所示,脉冲信号以喷油器电磁阀的电压和时间来确定,电磁阀的工作电压范围一般为15~-15 V。由于采用6缸柴油机电控高压共轨喷射系统,柴油机一个工作循环刚好喷射6次,喷油正时从第9 s开始进入下一个工作循环。通过喷油时间的脉冲信号波动变化可以验证,每次喷油正时的脉冲信号变化是均匀的,喷油正时在理想的控制范围内。

5.3 油轨压力分析

高压油轨的压力主要由油轨压力传感器来检测,图9为油轨压力仿真曲线。通过曲线可以看出,在每次喷油时,高压油轨的瞬时压力下降,喷油结束之后则上升,直到下一次喷油,仿真结果显示油轨压力基本在理想范围内。

5.4 燃烧状态分析

柴油机电控高压共轨燃油喷射系统的燃烧状态仿真曲线如图10所示,温度越高,说明柴油燃烧越充分,状态越理想。燃油理想的喷油过程分为预喷期、主喷期和后喷期,随着喷油时间的延长,喷油进入主喷期时燃烧最充分[10]。仿真结果基本与柴油机的理想燃烧状态相符合。

▲图9 油轨压力仿真曲线

▲图10 燃烧状态仿真曲线

6 结论

柴油机电控高压共轨燃油喷油系统是一个复杂的系统,笔者仅围绕燃油输送方式和喷射参数做了一些基础性优化,对喷油量、喷油正时和油轨压力的控制方式进行设计,通过MATLAB仿真软件对结果进行分析,确认结果基本符合柴油机的理想工况,但还存在不足,需要进一步研究与改进:①用MATLAB进行仿真,但没有进一步在柴油机试验台上进行测试试验;②没有对喷油器的具体结构进行优化和改进。

随着现代工业制造技术和电子技术的发展,未来人们对柴油机经济性、动力性及排放性能等方面的要求将越来越高,因此后期还需要在这些方面进行改善和提高。