埋弧焊在震动压路机钢轮上的应用

2018-07-25张瑞臣郭超隋鸣刘新华郭亮

■ 张瑞臣,郭超,隋鸣,刘新华,郭亮

扫码了解更多

1. 概述

埋弧焊是焊接生产中应用最广泛的工艺方法之一,在工程机械、造船、锅炉压力容器、起重机械等制造中都是主要的焊接生产手段。由于焊接熔深大、生产效率高、机械化程度高,因而特别适用于中厚板长焊缝的焊接。

目前大多工程机械制造商利用CO2气体保护焊或MAG焊来焊接此焊缝,为控制焊接变形,只能采用多层多道焊接,至少要焊5层,焊接量较大,工时较长,工作效率低。而我公司采用先进埋弧焊技术,通过焊接工艺试验,选择合理的焊接参数及焊剂,来保证焊接质量,提高生产效率。

2. 埋弧焊的结构特点、原理

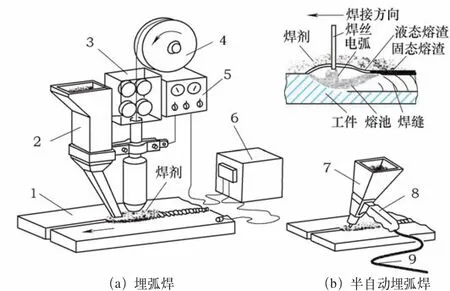

(1)埋弧焊的结构特点 埋弧焊的结构由4个部分组成(见图1):①焊接电源接在导电嘴和工件之间用来产生电弧。②焊丝由焊丝盘经送丝机构和导电嘴送入焊接区。③颗粒状焊剂由焊剂漏斗经软管均匀的堆敷到焊缝接口区。④焊丝及送丝机构、焊剂漏斗和焊接控制盘等通常装在一台小车上,以实现焊接电弧的移动。

埋弧焊的主要优点如下:

第一,生产效率高:一是电弧掩埋在焊剂层下燃烧,没有保护气散热损失,也基本没有电弧辐射能量损失,电弧热的有效利用率高达90%以上,在各种电弧焊方法中是热效率最高的。二是焊丝上焊接电流的提供点很接近电弧,焊丝电阻产热量少,可以在大电流、高电流密度下以很大的焊丝熔化速度进行焊接。由于母材的熔深很大,因而对厚板和中厚板可以进行快速焊接或不开坡口焊接,焊接生产效率很高。

第二,焊接金属的品质良好、稳定:电弧及熔化金属受到焊剂的保护,没有空气污染。通过自动控制能够保持弧长处于一定数值,因此所形成的焊接金属品质良好,而且也很稳定。

第三,焊缝成形非常美观:熔化金属凝固过程中受到熔渣的覆盖,能够得到美观的焊缝成形。

第四,焊接成本低:由于生产效率高、缺陷少、品质稳定,所以焊接成本与焊条电弧焊相比有大幅度降低。

第五,操作环境好:虽然是大电流焊接,但是由于电弧处于焊剂中,几乎没有有害光线、烟尘、辐射热等对操作者的影响。

埋弧焊的主要缺点如下:

第一,设备费用高:由于需要大容量配电设备和较高售价的焊接装置,与焊条电弧焊及半自动电弧焊相比,其设备费用较高。

第二,对坡口精度有要求:这是熔深较大的自动焊接所固有的问题。在坡口精度较差时需要通过焊条电弧焊进行密封焊接,或者是采用适当的衬垫。

图1 埋弧焊示意

第三,焊接姿势受到限制:由于采用的是颗粒状焊剂,因此只限于进行平焊和横焊,其他位置的焊接需要采用特殊性能的焊剂或承托焊剂的辅助装备。

第四,适用材料:埋弧焊的应用对象还主要限定在碳素钢、低合金钢、不锈钢等材料的焊接上,而焊接有色金属存在困难。

第五,焊缝金属的冲击韧性普遍不好:单层大电流焊接下焊缝金属晶粒粗大,缺乏韧性。在要求焊缝具有较高韧性时,应在焊丝、焊剂的组合上作出选择,或者是采用多层多道焊,即对焊接材料、焊接方法进行探讨。

第六,主要用于自动焊、长焊缝、中等以上厚板的焊接。

(2)埋弧焊原理 埋弧焊的原理是预先把颗粒状焊剂散布在焊接线上,焊丝通过送丝装置,自动连续地向焊剂中送进,在焊丝前端与母材间引燃电弧,进行自动电弧焊。焊剂在电弧前方从焊剂料斗中漏出,覆盖着电弧和熔化金属,隔绝空气起到保护作用,同时也起到稳定电弧的作用。此外,焊剂受电弧热而熔化,成为熔渣并与熔化金属反应,可以获得良好焊缝金属,以及美观、均匀的焊缝外形。

3. 埋弧焊在震动钢轮上的应用

(1)震动钢轮的特点 压路机属于道路施工及维护中一种路面压实设备,震动钢轮是核心部件之一,由中厚钢板焊接而成,其重量占振动重量的80%左右,由钢轮钢圈、辐板等焊接、加工而成,要求抗变形、耐磨,需具有一定的刚度、强度和圆度,满足路基、路面平整度、强度等压实要求。

图2 钢轮焊缝示意

震动钢轮两侧环焊缝(见图2)是由板厚60mm的外筒(直径1600mm)与大幅板(均为Q345低碳钢)对接而成,焊接接头为12mm×45°的坡口,外加15mm角焊缝,焊缝长度5024mm,非常适合埋弧焊焊接。其焊接质量好坏直接影响整机工作参数、动力性能,同时造成无法保证路面平整度以及压实质量。

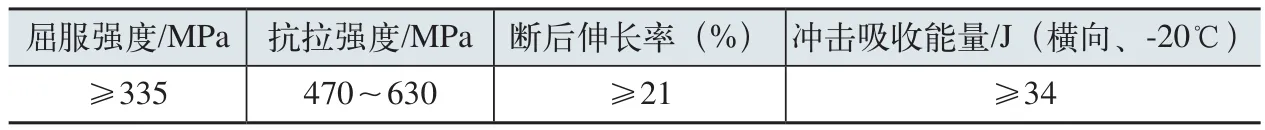

(2)埋弧焊焊接工艺 Q345属于低碳合金钢钢材,综合性能好,冷冲压性能、焊接性能和可切削性能好,尤其是低温环境下, 冲击韧性很好。根据GB/T1591—2008标准对其的化学性能和力学性能要求作了规定,如表1和表2所示。表2可知,成分中由于V、Nb、Ti的加入,能增加钢材强度,同时又能细化晶粒,减少钢材的过热倾向,具有良好的塑性和韧性,可以满足高强度工程机械结构需要。

Q345是一种低合金高强度钢,含有一定量的合金元素集微合金化元素,其焊接性与碳钢有差别,主要是焊接热影响区组织与性能的变化对焊接热输入较敏感,热影响区淬硬倾向增大,对氢致裂纹敏感性较大,含有碳、氮化合物形成元素的低合金高强度钢还存在再热裂纹的危险等。对于C-Mn系低合金高强钢,采用国际焊接学会(IIW)推荐的碳当量公式可得出碳当量为0.4%,说明Q345具有较好的焊接性,因此可不进行焊前预热。

根据母材的化学成分、力学性能及焊接性分析,焊接参数如表3所示。

经埋弧焊焊接工艺评定,为确保足够的熔深,焊接第一遍电流、电压稍大,速度稍慢。在焊接过程中采用红外线测温仪测量温度,保证焊道层间温度≤150~200℃,焊丝干伸长度在30~40mm之间,控制好焊接的热输入,从而保证最优焊接质量。

表1 Q345钢板化学成分(质量分数) (%)

表2 Q345钢板力学性能

表3 焊接参数

(3)埋弧焊实际应用 我公司利用埋弧焊效率高、焊缝强度和外观质量好的优点,采用埋弧焊专机(见图3,包括埋弧焊操作机和倾斜式焊接滚轮架)进行焊接。该设备配置了焊缝跟踪器,既能反映变化方向又能反映变化量的大小,具有传感信号的功能。同时该设备还配置了林肯DC-1000晶闸管埋弧焊机,可靠性高,工作性能稳定,并且具有过电流保护、引弧时慢送丝、自锁及填弧坑功能。

此设备适用于压路机所有机型的钢轮。具体操作过程:首先吊起工件放入滚轮架(见图4),用钢丝绳锁固,并将滚轮架用机械锁固定,翻转滚轮与地面呈45°角度,实现船型焊缝进行焊接。然后移动工作台至滚轮下,转动焊枪工作台至焊接位置,焊接滚轮的其中一端,焊缝周围涂防飞溅液,并且焊枪偏离中心10~15mm,焊嘴抬高40~45mm。焊接完成后,将滚轮架翻转,焊接另一侧焊缝。

图3 钢轮埋弧焊专机

图4 滚轮架操作示意

通过埋弧焊设备的先进性,以及合理的焊接工艺,工人劳动强度大幅度降低,焊接质量明显提升,钢轮焊接合格率达到100%,生产效率提升60%,为公司压路机生产提供了有力的保障。

4. 埋弧焊发展趋势

埋弧焊技术在得到越来越广泛应用的同时,也正向更高程度的自动化与智能化方向发展,是保证焊接质量、提高生产效率、改善劳动条件的重要手段,也是未来焊接技术的发展方向。近年来不断涌现具有代表性的新型埋弧焊工艺,如双丝和多丝埋弧焊、窄间隙埋弧焊、带极埋弧焊、添加粉末埋弧焊等。尤其是计算机技术的迅速发展,现代智能控制中的专家系统控制方法和复合控制方法等,在埋弧焊生产过程中将得到广泛的应用。焊接工艺高效化、焊接电源控制数字化、焊接质量控制智能化、焊接生产过程自动化,已经是国内外焊接加工技术研究和应用的重要发展趋势。