舰船用新型高效低噪电动舵机技术研究

2018-07-25陈俊杰马德森汪远银赵国平姜丽婷

陈俊杰,马德森,汪远银,赵国平,姜丽婷,韩 旭

(北京精密机电控制设备研究所,北京 100076)

0 引 言

降低噪声、提高声隐身性能已成为当今世界舰船设计中的一场革命[1],操舵装置是控制航向和姿态的重要安全设备,传统液压操舵装置由于自身系统架构的设计缺陷,存在噪声大、效率低以及可靠性差等固有缺点[2–4]。随着液压技术向高压、高速、大流量、高功率发展,液压系统噪声问题更加突出。就舰船液压系统而言,更加注重设备的低噪声特性[5]。解决上述问题的关键是摒弃传统液压舵机“集中供油,功率液传”的设计思想,研制新型的功率电传作动系统,以减少或取消液压管路,抑制机械振动和液压冲击的传播,减少液压系统的节流和溢流作用,在降低高频噪声的同时提高能源利用率[6]。

目前,主流的功率电传作动系统解决方案有机电作动器(Electro-Mechanical Actuator)和电液作动器(Electro-Hydraulic Actuator)2 个方向[7]。英国海军研制了用于水面舰船及潜艇舵面控制的电动舵机,通过在23型护卫舰上进行试验和测试,证明其具有噪声低、可靠性高、维护简单、耗能少等优点[8]。

基于电动舵机的上述优点,本文提出一种舰船用新型电动舵机方案,并开展样机的可靠性和减振降噪设计,进行性能试验和振动噪声测试试验,以掌握其操纵性能和振动噪声水平。

1 电动舵机方案

1.1 电动舵机原理

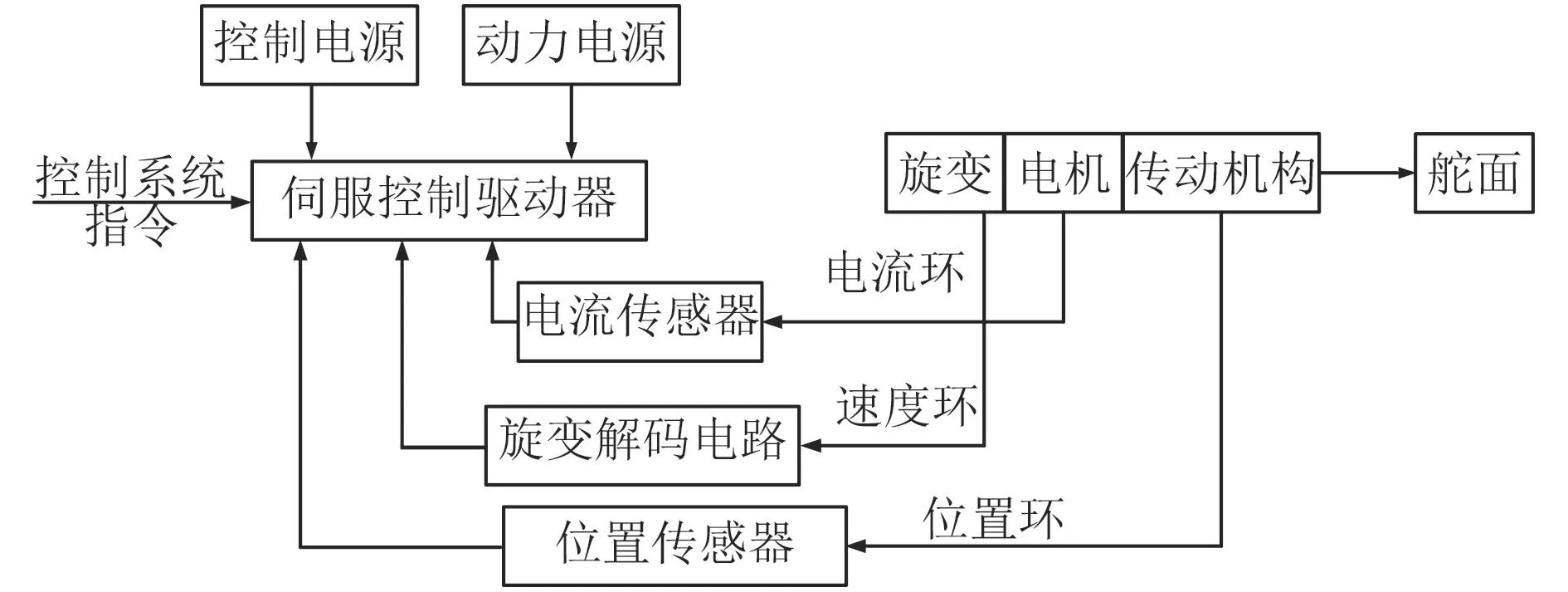

电动舵机系统由控制驱动器、伺服电机和减速传动装置及位置传感器等构成。根据操控系统发出的指令,由控制驱动器根据指令信号分析运算,输出相应的电信号驱动伺服电机转动,电机经减速传动装置带动作动杆往复运动驱动舵面转动,经位置传感器反馈形成位置闭环的伺服系统,如图1所示。

1.2 电动舵机方案

图2所示为舰船用新型电动舵机系统示意图,该舵机主要由控制驱动器、伺服电机、行星滚柱丝杠减速传动装置及线缆等组成。电机通过行星滚柱丝杠,将旋转运动转换为直线运动,从而推拉舵杆、舵柄,使舵叶转动,改变船舶的航向。

图2 电动舵机系统图Fig.2 The system diagram of the electro-mechanical actuator

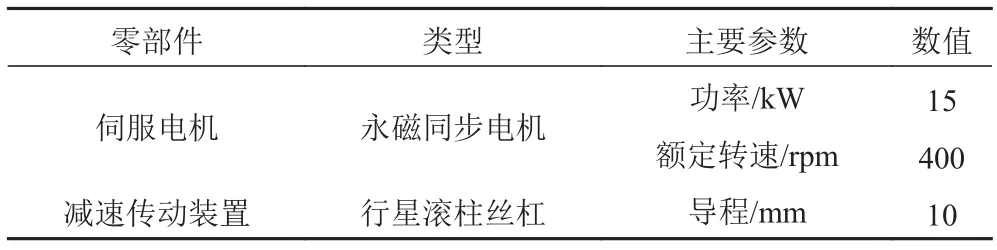

该电动舵机的主要性能指标如表1所示,额定输出推力300 kN。为达到上述指标,伺服电机选择了永磁同步电机,减速传动装置核心零部件选择行星滚柱丝杠。其主要参数如表2所示。

表1 电动舵机主要性能指标Tab.1 Main parameter of the electro-mechanical actuator

表2 电动舵机的基本配置Tab.2 Basic configuration of the electro-mechanical actuator

舰船操控系统将控制信号通过CAN数字总线或模拟传输线传送至控制驱动器。控制驱动器接收舵叶摆角指令,反馈状态数据,运行闭环控制算法,控制电动舵机按要求动作,最终达到控制舰船舵叶姿态的目的。同时,控制驱动器将各单机状态信息实时采集,并通过CAN总线或模拟传输线发送回舰船操控系统,由此完成自检、测试功能。控制驱动器通过控制芯片及传感器,实现电机电流、电机转速、电动舵机位移三环的闭环控制,如图3所示。当操控台发送位置指令时,控制驱动器调整电机的转速和需要的电流,以维持在指定位置。

图3 电动舵机控制框图Fig.3 Control diagram of the electro-mechanical actuator

2 电动舵机研制

2.1 高可靠性减速传动装置

电动舵机的减速传动装置采用直线一体式结构设计方案,主要由行星滚柱丝杠、支撑组件和其他直属件等组成。伺服电机的旋转运动通过行星滚柱丝杠转换为作动杆直线伸缩运动,不需要另添加中间齿轮减速箱,能够有效降低系统的振动噪声,并减少故障环节,提高整体可靠性。

行星滚柱丝杠与滚珠丝杠的结构相似,区别在于行星滚柱丝杠载荷传递元件为螺纹滚柱,是典型的线接触;而滚珠丝杠载荷传递元件为滚珠,是点接触,因此行星滚柱丝杠有众多的螺纹接触线来支撑负载,承载力大,且兼具更高的抗冲击能力。

行星滚柱丝杠和支撑轴承的润滑采用定期加注润滑脂的方式,改善行星滚柱丝杠副和支撑轴承的运行环境,延长使用寿命。

减速传动装置采用增加辅助支撑的方式提高可靠性。作动杆由于舵面所受的工况比较复杂,易产生不规则的运动和不同频率的振动,从而发生噪声现象。作动杆在承受来自舵面的轴向力后容易产生径向分力,而作动杆的运动行程又比较长,这时辅助径向支撑就很重要,能够有效的降低作动杆承受的弯矩。

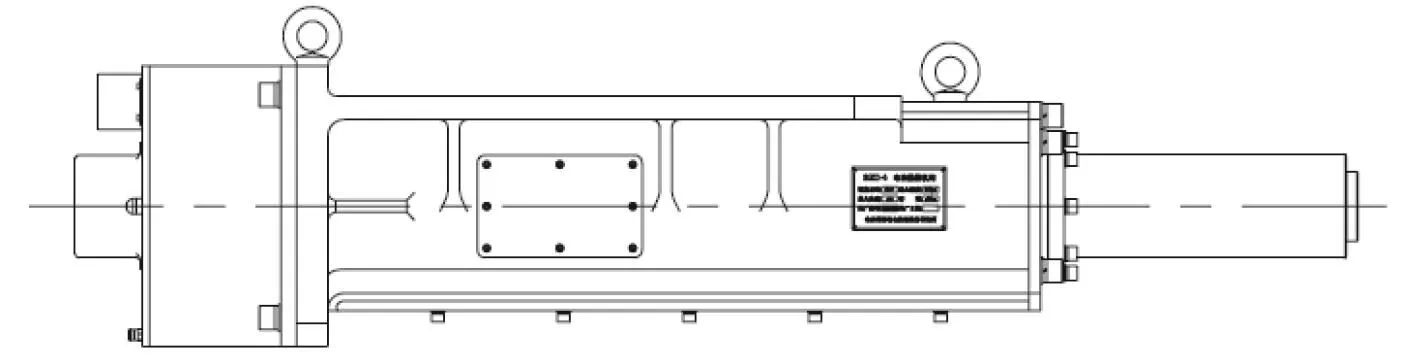

电动舵机一体化高可靠性结构如图4所示。该结构具有以下几方面特点:

1)伺服电机、减速传动装置形成串联结构形式,取消了齿轮减速箱环节,大大减小了电动舵机的体积和重量。

2)伺服电机壳体、减速传动装置壳体之间相互连接,形成一个完整的结构件,提高了组件之间的连接强度和承载能力。

3)该结构要求各组件壳体为同一种材料,尤其在高低温环境下材料特性能够保持高度一致。

图4 一体化本体结构示意图Fig.4 The scheme of incorporate configuration

2.2 高效低噪伺服电机

伺服电机是电动舵机的重要动力元件。伺服电机需全工况变转速运行,低噪声电机的设计与制造至关重要。舰船舵面负载一般几吨到几十吨不等甚至更多,同时工作时间一般较长,另外对于整机系统减振降噪要求相对较高。针对上述问题,考虑到舰船打舵速度要求不高,将承载大、低脉动、可大力矩长时工作的永磁同步电机视为首选。

1)永磁同步电机减振降噪设计

为了更好的实现减振降噪,伺服电机设计采用了PMSM永磁同步电机技术。在设计时,优化齿槽设计,从源头上降低了电机自身的振动噪声。

2)永磁同步电机可靠性设计

伺服电机在设计过程中充分考虑了产品的可靠性,采取了大量提高产品可靠性的措施,具体如下:

①转子轭采用多边形结构,确保永磁体紧固性。

②采用带有防尘盖的深沟球轴承,并严格控制轴承轴向、径向游隙,同时装配前电机转子进行动平衡试验,防止电机转子卡死;对电机进行强度和刚度校核,确保电机能够可靠承受工作应力。

③优化热设计,调整定子铁心的结构尺寸、增加槽面积来增加绕组股数以降低绕组线圈电流密度,减少发热,并采用耐热导线、磁钢和绝缘材料等确保伺服电机能够可靠承受工作中产生的热量,不致烧毁。

2.3 变增益高精度控制算法

当电动舵机处于工作状态时,正常情况下,采用数字通信模式,一旦模拟通信开关被触发,则模拟通信指令优先级大于数字通信指令,电动舵机控制舵面按照模拟通信指令要求动作。电动舵机在热备份状态,可迅速切换至工作状态;在工作状态,可通过完备的通信系统进行位置指令的接收。

不同通信方式切换所带来的电机速度突变抖动问题亟待解决,电压随着舰船上用电设备的动态变化而大范围波动,也是电机速度突变抖动的一个原因,因此,变电压力矩电机稳速方法变得尤为重要。具体技术由以下几个方面:

1)不同通信模式切换下的电机速度无缝切换技术

数字控制采用位置控制,模拟控制采用速度控制,模拟控制的优先级高。当数字控制向模拟控制切换时,通过捕捉当前速度,由位置环控制直接切换到速度环控制,保持速度稳定,实现模式切换下的电机速度无缝切换。

2)宽范围电压动态变化条件下的电机PI参数自适应技术

除了船舶在高速工况外,凡航行工况下使用的设备其电压变化范围为 175 ~320 V 或者 370~640 V[9]。本文研究的新型电动舵机所考虑的范围是后者,即研究直流供电电压在370 ~640 V范围内变化时,电机工作特性变化情况及其对操舵装置性能的影响。

通过电压分段线性拟合的方法,自适应寻找不同电压下的电流环PI参数,通过电流环和速度环的双闭环调节,使电机的速度稳定无抖动。实验测量发现,实验结果与理论分析结果相吻合。

3)高精度快响应无冲击的伺服控制算法技术

其核心是采用磁场定向控制算法。在电流环、速度环、位置环均采用了带抗积分饱和的PID控制算法。通过调节比例系统P、积分系数I及抗积分饱和系数,使系统控制指标达到了快速稳定无超调。同时对输入指令采用斜坡算法,避免了输入指令变化太大的冲击。

通过以上参数的相互匹配,最终达到了最大负载换向时电流无冲击,最大速度时速度换向无冲击,到达指定位置时无超调,从而实现了整个系统在各种工况进行时平稳无冲击无振动。

2.4 电动舵机样机研制

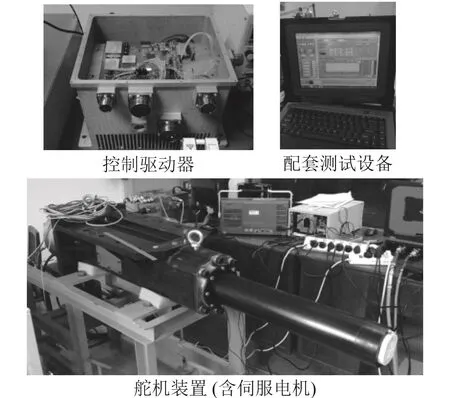

图5 电动舵机系统样机Fig.5 The prototype of electro-mechanical actuator

3 电动舵机性能试验

3.1 加载模拟试验装置

加载模拟试验装置主要为电动舵机提供模拟负载,以测试其带载工况下的具体性能特性。

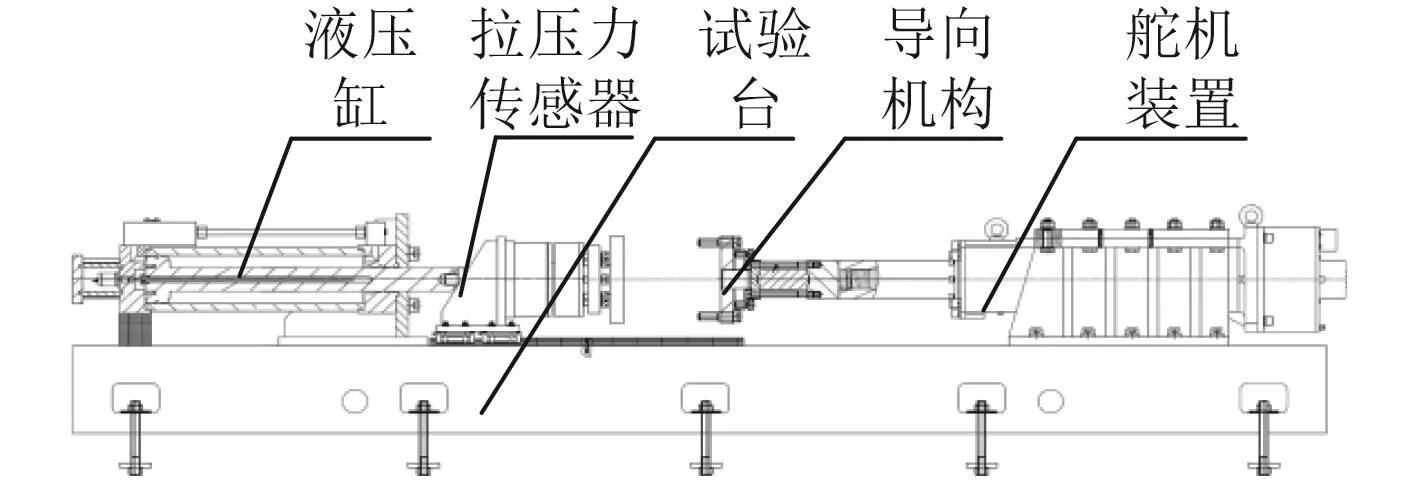

加载模拟试验装置主要由试验台、液压缸、伺服阀、液压泵和电动机、蓄能器、冷却系统、油源及传感器等构成。电动舵机在加载试验台安装如图6所示。

图6 电动舵机加载装置Fig.6 The electro-mechanical actuator loading device

3.2 加载模拟试验方法

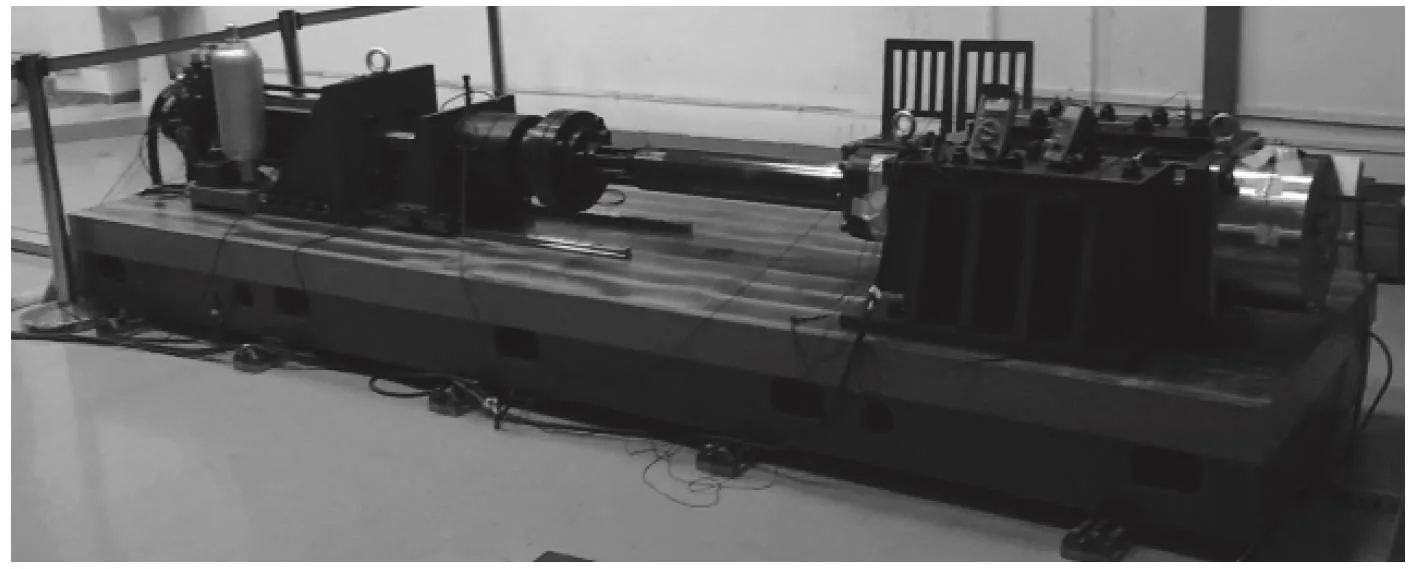

负载模拟试验在伺服控制功能、电机可靠性验证、传动装置关键件疲劳寿命、舵机装置效率及振动噪声测试等多个方面进行考核。电动舵机加载模拟试验如图7所示。

图7 电动舵机加载模拟试验Fig.7 Loading simulation test of the electro-mechanical actuator

1)负载试验

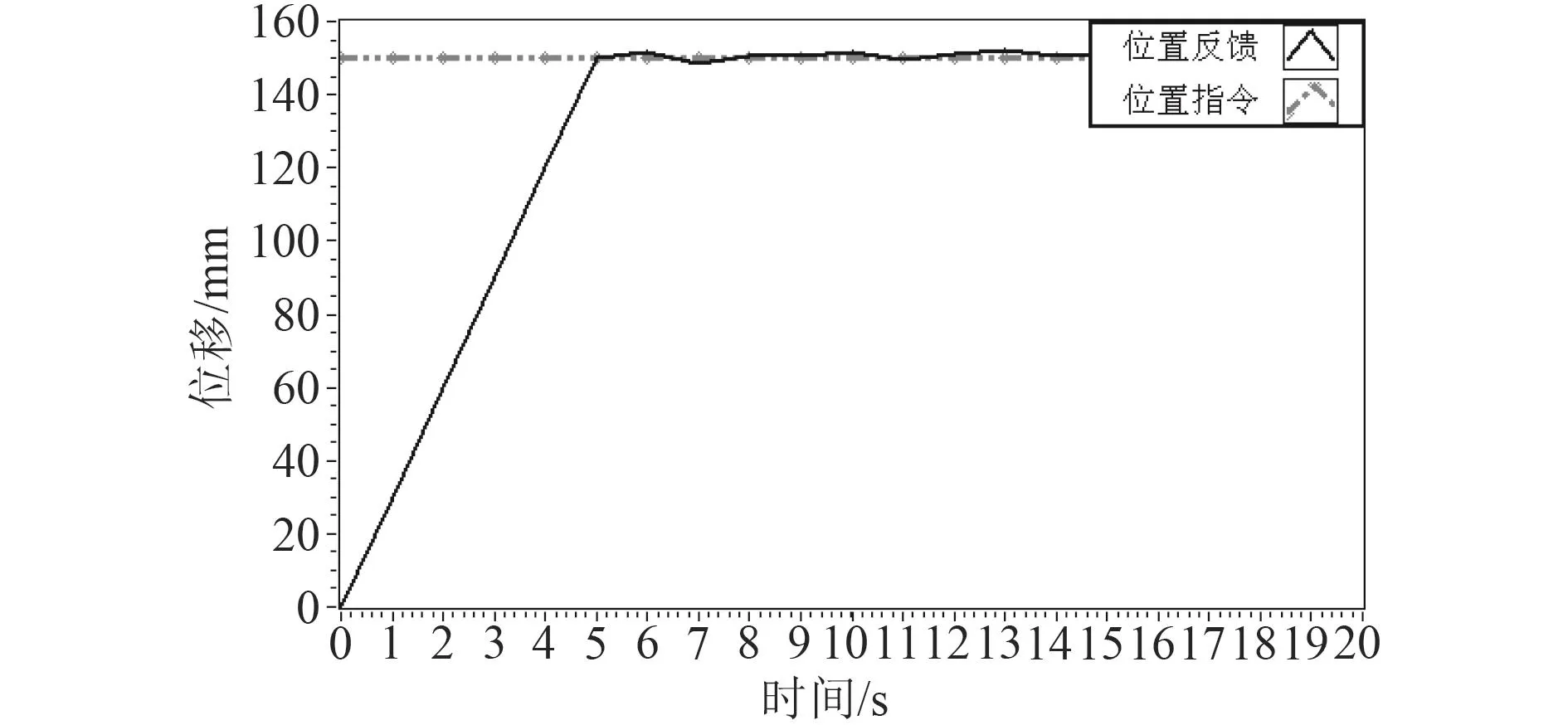

调整加载系统,使舵机按最大工作力(30 t)的25%、50%、75%、100%的负载工作,在上述各种工况下,电动舵机轮流在行程范围内操舵输入幅值为+150 mm的阶跃位置指令信号,观察其实际位移输出。

由图8试验结果可知,在规定的行程范围内,电动舵机样机从位置0 mm到位置+150 mm的运动时间为5 s,由此可知,电动舵机最大平均速度为30 mm/s,由样机在稳定位置输出可知,样机的稳态最大误差为±0.5 mm。舵机速度和稳态误差经过位移与舵角换算,均能满足舰船用电动舵机的操纵性要求。

图8 电动舵机阶跃位移响应试验结果Fig.8 The test results of step displacement response

同时,电动舵机位置保持过程中,电机低速待机,具有发热小、能耗低的优点。

2)耐久性试验

为快速评定电动舵机的可靠性指标,耐久性试验采用了加速试验的方案,通过强化试验条件,以便在较短的时间内获得必要数据,来评估电动舵机正常条件下的可靠性或寿命指标。

再好的目标都需要行动去实现。目标不能仅仅停留在口头上,目标需要脚踏实地的行动,只有这样,才能推动目标的达成。

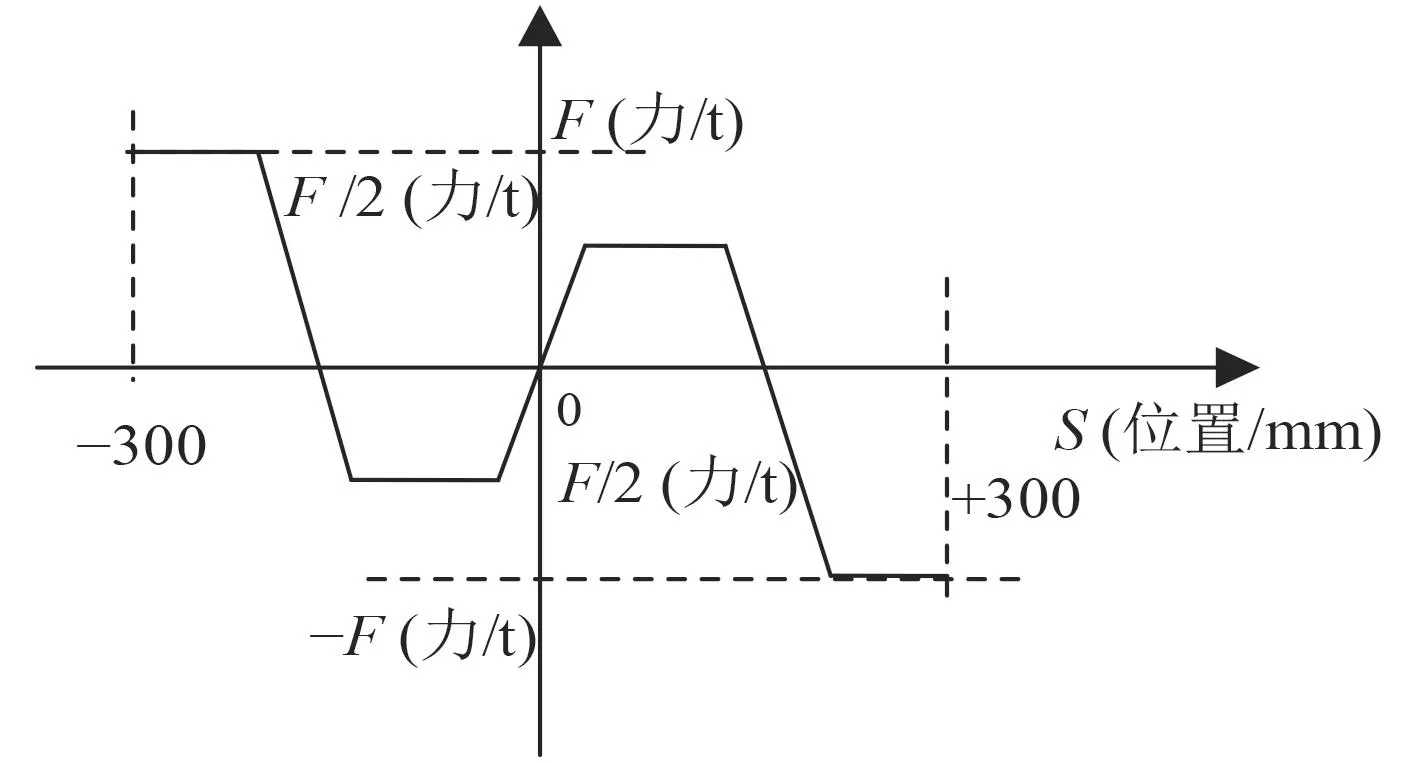

耐久性试验共按4个周期,每个周期7天。每天24 h 一个典型工况(6 t、9 t、10 t、12 t、15 t、25 t、30 t),每个工况无间断运行24 h,考虑舵机实际工作存在反操纵力,负载模拟曲线设计如图9所示。

图9 负载模拟曲线特性图Fig.9 Characteristic curve chart of loading simulation

按照该曲线加载,试验结果表明,电动舵机最终达到了最大负载换向时电流无冲击,最大速度时速度换向无冲击,到达指定位置时无超调,从而实现了整个系统在各种工况进行时平稳无冲击无振动。联试过程中,电动舵机系统在控制驱动器的控制下,运行精准、平稳。

试验过程对伺服电机、减速传动装置、控制驱动器的温度每隔半小时进行采集,各项温度监测平均值如表3所示。

表3 电动舵机系统试验平均温度统计表Tab.3 Average temperature of electro-mechanical actuator

由表3可以看出,随着航速的不断提高,电动舵机各部件表面的温度呈上升趋势,最大负载下,电机、控制器、传动装置等温升比环境温度高出近20 ℃,均在正常工作范围内。

3)舵机装置效率测试

根据旋转与直线运动过程中功率不变的原则,有式(1)所示,伺服电机转速与丝杠线位移关系有式(2)所示。

式中:F为加载力;v为电动舵机线位移速度;T为伺服电机输出转矩;n为伺服电机转速;η为效率;p为导程。

伺服电机相电流峰值Iq与输出转矩之间的关系为电机固有值,通过检测试验过程中的电机相电流峰值Iq可知其输出转矩T的大小。液压加载台液压缸与电动舵机之间安装有拉压力传感器,用以检测液压缸的实时加载力F。

由式(1)、式(2)可得舵机装置效率计算公式如式(3)所示。

因此,实时读取任意位移的加载力及伺服电机相电流,可以计算得到舵机装置的效率。耐久性试验过程中,加载力6~30t的范围内,舵机装置效率在65%~75%之间波动。

4)振动噪声测试

电动舵机的振动加速度级测量方法[10]如下:

①将电动减速传动装置刚性固定在公共基座上,测点分别固定于电动舵机机脚面板上紧固螺栓处、前后两端轴承顶部、负载模拟系统机脚(位于舵杆轴线下方)、导向连接机构上等,以上测点测量xyz三个方向振动。

②空气噪声测量点距离电动舵机、模拟负载、导向机构均为1 m,位于导向机构上方正对舵轴位置。

③根据振动检测数据显示,在10~8 kHz频域范围内,在相同工况下及测量点,新型电动舵机机脚处的总级优于原液压操舵装置10~15 dB,空气噪声测量结果≤65 dB。由此可见,电动舵机在减振降噪上取得了明显的效果,并实现了整个系统在各种工况进行时平稳无冲击无振动。

4 结 语

本文从降低舰船操舵系统噪声角度出发,提出了一种新型电动舵机系统的架构设计,从原理上降低了系统噪声,结合各单机零部件的可靠性与减振降噪设计研究,研制出了样机。同时,对该电动舵机进行了耐久性试验和效率及振动噪声测试,结果表明,该新型电动舵机性能可满足船舶的操纵要求,并在很大程度上提高了操舵装置的减振降噪水平。