水热法制备薄水铝石粉体及其脱水动力学分析

2018-07-24关昕王晶史忠祥

关昕,王晶,史忠祥

(1.大连交通大学 材料科学与工程学院,辽宁 大连 116028; 2.承德石油高等专科学校 化学工程系,河北 承德 067000)

0 引言

氧化铝因具有高熔点、高硬度、多孔性结构及催化活性等诸多优点,在陶瓷、石油化工、催化剂载体、阻燃材料等领域具有广阔的应用前景[1].近年来,随着新型材料的制备与研发,市场对氧化铝质量有了更高的要求.三水合氧化铝和一水合氧化铝统称为氢氧化铝或水合氧化铝 (Al2O3·nH2O)[2],是制备氧化铝的重要前驱体,其结构对产物氧化铝的物相和形貌起决定性作用[3].作为氧化铝最重要的前驱体之一,薄水铝石AlOOH多采用铝盐的中和反应或铝醇盐的水解反应制得[4].例如:Zhang L M 等[5]以 Al(NO3)3·6H2O 和柠檬酸钠,在水-丙酮体系中制得空心球形薄水铝石.Ma M G 等[6]采用 AlCl3·6H2O 为原料,在乙二醇体系中合成出由薄水铝石纳米纤维组成的束状颗粒.王晶等[7]以 AlCl3·6H2O 为反应物,在乙醇-水体系中获得了由纳米棒组装成的三维海胆型薄水铝石.由铝粉直接水解法获得的粉料氢氧化铝微观形貌的不单一性决定了其晶体结构的差异,在制备高纯氧化铝的品质上通常达不到要求,把多相组成的氢氧化铝制备成纯相薄水铝石,有利于合成亚稳态γ-Al2O3,经亚稳态的过渡相,最终形成热力学稳定的α-Al2O3[8].水热法因其操作简单、可控性强对环境友好的优点而成为研究热点,被誉为在绿色合成道路上的最有前途的方法.

另外,对薄水铝石的脱水动力学研究,得到其热分解动力学机制及参数,对于获得高性能的氧化铝粉体具有重要的指导意义.本文以铝直接水解法生产的氢氧化铝粉体为原料,采用水热法制备出具有单相结构薄水铝石并探讨了其向γ-Al2O3转变的脱水过程的机理.

1 实验方法

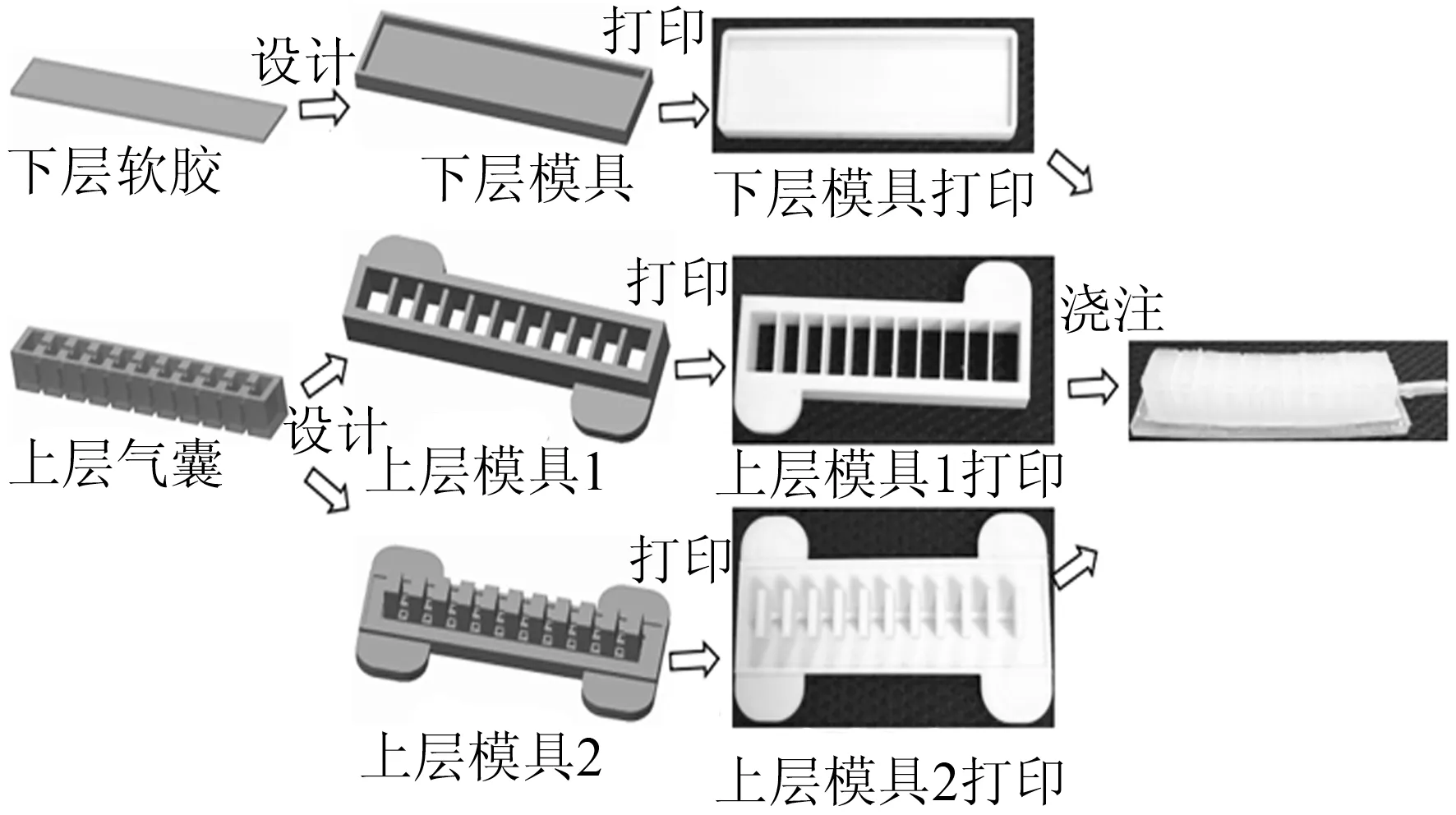

1.1 样品制备

称取30 g氢氧化铝粉体,加入50 mL去离子水,搅拌均匀后,将溶液移入容积为100 mL带有聚四氟乙烯内衬的水热反应釜中,填充度约为70%.将反应釜置于180 ℃恒温干燥箱中保温12 h后,水冷至室温.用去离子水洗涤数次,离心分离后在80 ℃干燥,得到白色粉末样品.取一定量的粉末样品至刚玉坩埚中,600 ℃煅烧3 h,得到仍为白色的粉末样品.

1.2 样品表征

采用Empyrean(锐影)型X射线衍射仪对产物的物相(Cu Kα辐射,λ=0.154 18 nm).通过SUPRA 55型场发射扫描电子显微镜观察产物的形貌和粒径.使用2100F场发射透射电子显微镜仔细观察产物的微观形貌及选区电子衍射.利用STA449F3型同步热分析仪测定样品在空气气氛下,升温速率分别为5、10、15、20、25 K/min,从室温升至1 273 K条件下的TG-DSC曲线.

2 实验结果与讨论

2.1 物相分析

图1(a)~(c)分别为原始粉料、水热产物和煅烧产物的XRD图谱.图1(a)给出了原始粉料氢氧化铝粉体的XRD图谱.通过与标准PDF卡片对比发现,在原始粉料中主要存在三种晶型,分别为拜耳石、诺耳石和薄水铝石.其中,拜耳石的衍射峰角度为20°, 28°,42°左右;薄水铝石的衍射峰角度为14°, 38°, 49°左右;诺耳石则集中在25°~48°之间.图1(b)为经180 ℃,12 h水热处理后所得产物在未煅烧时的XRD图谱,其衍射峰的位置与标准PDF卡片21-1307完全一致,说明产物为薄水铝石,且各衍射峰峰形窄小、尖锐、对称,衍射峰强度较强,表明结晶度较好.图1(c)为水热产物经600℃煅烧后所得粉体的XRD谱图,图中各衍射峰与标准PDF卡片10-0425一致,可知该粉末样品为γ-Al2O3.计算得该样品的晶胞参数a=7.899,单位晶胞体积Vol=49.19 nm3,与PDF卡片10-0425中标准数据a=7.900,Vol=49.3 nm3基本吻合,说明产物为纯相γ-Al2O3.

(a) 原始粉料

(b) 未煅烧产物及 PDF 21-1307

(c) 煅烧产物及 PDF 10-1307

2.2 形貌分析

图2(a)~2(c)分别给出了原始粉料、水热处理后未煅烧及经600 ℃煅烧3 h的SEM图片.图2(a)为未经处理的氢氧化铝粉体的SEM图片,可以看出粉体微观形貌不规则,主要由致密块体、片组装球形及小片体组装成的不规则形三种形貌,其中还有小颗粒堆积而成的大颗粒.同时可知,粉体颗粒尺寸大小不均一,大颗粒尺寸在几微米,小颗粒在几百纳米,而团聚体尺寸更大,在十几到几十微米之间.图2(b)可以看出煅烧前产物主要由四方块体及片状结构组成,粉体粒径均匀,平均尺寸在300 nm左右,部分粉体颗粒出现团聚现象.图2(c)为煅烧后的产物,从图中可以看出,产物形貌与煅烧前基本保持一致, 仍由四方块体及片状结构组成且粒径无明显变化.由此知600 ℃煅烧后的产物形貌对煅烧前的薄水铝石粉体形貌具有形状记忆效应.

(a) 原始粉料

(b) 未煅烧产物

(c) 煅烧产物

图3(a)~3(d)分别给出了水热产物薄水铝石粉体的透射电子显微镜(TEM)照片、选区电子衍射花样(SAED)和高分辨透射电镜(HRTEM)照片.从图3(a)中可以看出,产物均呈片状,分布均匀,部分颗粒之间出现团聚现象.由图3(b)可看出片状粉体颗粒尺寸基本都在300 nm之内.图3(c)可知样品为多晶衍射结构.图3(d)是粉体的HRTEM图,可以看出片状粉体颗粒表面具有孔状孔隙,且可观察到晶格排列整齐,经测量得两个相邻晶格间的间距约为0.235 nm与薄水铝石的(031)晶面的晶面间距相对应.结合衍射花样与标准PDF卡片21-1307,可以计算出其生长方向为沿着(031)晶面生长.

(a) TEM

(b) TEM

(c) SAED

(d) HRTEM

2.3 热重-差示热扫描量热分析

图4为原始粉体和水热产物在升温速率为10 K/min时的TG-DSC曲线.图4(a)给出的是原始粉料的TG-DSC曲线.由图中TG曲线可以看出样品主要有三个失重阶段.第一阶段在400 K前,为脱除吸附水阶段,此阶段重量损失在4%左右;第二阶段在400~580 K左右,为快速脱除部分结构水阶段,重量损失约为17%;第三阶段在580~870 K左右,为缓慢脱除结构水阶段,重量损失在7%左右.第二阶段与第三阶段重量损失合计为24%,与理论三水铝石重量损失23%相当.图4(b)给出了经水热处理获得薄水铝石粉体的TG-DSC曲线.由TG曲线可以看出主要存在两个失重阶段,分别为400 K之前的重量损失为吸附水的脱除,这部分损失在2%~3%左右;主要重量损失阶段,集中在500~800 K之间,总损失量在15%左右,与薄水铝石理论重量损失相当.从重量损失角度也可分析出水热产物应为薄水铝石.

(a) 原始粉料

(b) 水热产物

图5 水热处理后产物在不同升温速率下的TG-DSC曲线

图5为水热处理后产物在不同升温速率下的TG-DSC曲线.从图中可以看出,随着升温速率的提高,DSC曲线上的吸热峰逐渐升高且变窄,说明升温的速率提高使热反应更活跃,反应速度也随之加快,在对应TG曲线上也可看出,其重量损失也越来越大.

2.4 脱水动力学分析

目前,用于解释固体材料动力学过程的机理函数有17种[14].Popescu[15]法是一种“变形的”FWO法,属于多重扫描速率法,即通过对不同升温速率下所测得的多条TG曲线进行分析.可在完全独立于Arrhenius参数的前提下获得反应动力学机理函数,具有可以同时获得反应过程的活化能Ea及指前因子A的特点.本文将通过该方法对图5的TG-DSC曲线进行脱水动力学分析.

该方法基本方程为:

(1)

可以将(1)方程简化为:

(2)

以不同升温速率下DSC曲线中吸热峰所对应TG曲线上的重量损失为单位1,分别取反应度α=0.05,0.15,0.25,…,0.95,作出不同升温速率下的α-T曲线,如图6.

图6 不同升温速率下的α-T曲线

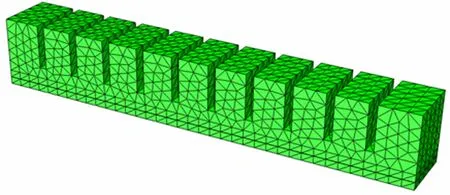

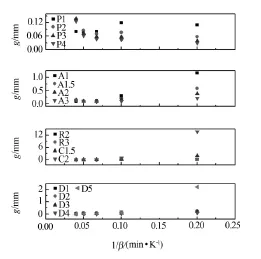

图7 不同反应动力学模型对薄水铝石粉体的gmn-1/β曲线

图中Tm与Tn分别取771.5 K及777.4 K,将其对应的α代入17种机理函数,可得出每个动力学模型在升温速率β下的gmn值,即可获得不同动力学模型的gmn-1/β曲线,如图7所示.

用最小二乘法对图7所示的gmn-1/β曲线进行线性拟合,线性拟合结果列于表1.

表1 常用动力学模型对薄水铝石粉体吸热峰的拟合过程

由表1可知,薄水铝石粉体在脱水过程中热分解运动过程属于D4模型,该模型遵循G-B方程,其机理函数为:g(α)=(1-2α/3)-(1-α)2/3.这一脱水动力学过程属于球形对称的三维扩散固体反应.根据薄水铝石的结构可知,其分解过程的几何取向为三维取向,向外扩散过程也应为三维扩散.

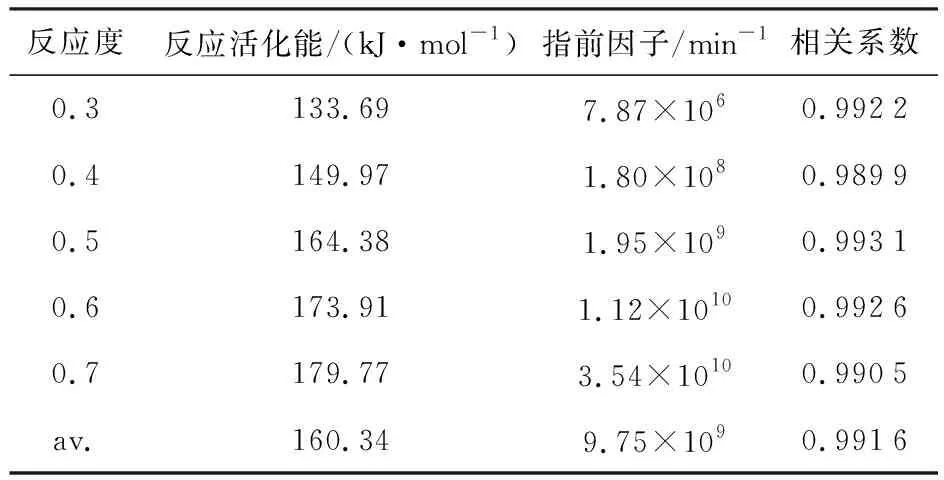

分别给定反应度α=0.3、0.4、0.5、0.6和0.7,绘制样品在不同反应度下log(β)-1/T曲线,如图8.

根据Popescu方法给出的方程(3)可计算出薄水铝石脱水过程中的反应活化能Ea及指前因子A.

该方程为

(3)

用最小二乘法按方程(3)对图8曲线进行线性拟合,根据拟合直线斜率可以计算出反应活化能Ea,再通过D4模型的机理函数g(α)及拟合直线截距即可得出指前因子A.结果示于表2,得到的lgβ-1/T曲线均显示出良好的线性关系,薄水铝石脱水分解过程的平均反应活化能Ea=160.34 KJ·mol-1,平均指前因子A=9.75×109min-1,平均相关系数R2=0.991 6.

图8 薄水铝石粉体在不同反应度下的logβ-1/T曲线

表2 Arrhenius参数计算结果

3 结论

(1)采用水热法将不单一晶型组成的氢氧化铝制备成纯相薄水铝石粉体,平均粒径在300 nm左右,并且煅烧后得到相似形貌的过渡态γ-Al2O3粉体;

(2)由Popescu法确定薄水铝石向γ-Al2O3转变这一脱水过程的机理函数为g(α)=(1-2α/3)-(1-α)2/3,属于D4模型,是固相反应的三维扩散过程,该过程的活化能Ea=160.34 J·mol-1,指前因子A=9.75×109min-1,相关系数R2=0.991 6.