等离子体源渗氮AISI 304不锈钢在3.5% NaCl溶液中钝化膜的稳定性

2018-07-24曹雪梅赵贝贝朱雪梅李广宇雷明凯

曹雪梅, 赵贝贝 ,朱雪梅 ,李广宇 ,雷明凯

(1.大连理工大学 材料学院表面工程研究室,辽宁 大连 116024;2.大连交通大学 材料科学与工程学院,辽宁 大连 116028)

0 引言

AISI 304奥氏体不锈钢具有良好的力学和物理性能,较好的工艺性能,良好的焊接性和耐蚀性,而广泛应用于工业生产中.但奥氏体不锈钢硬度较低,耐磨性能较差,在许多苛刻的腐蚀性介质中腐蚀也经常发生,尤其是危害较大的局部腐蚀.采用氮等离子体注入或者等离子体源渗氮技术可以改善奥氏体不锈钢表面的摩擦磨损及耐蚀性能[1-8],其中等离子体渗氮技术,消除了传统直流离子渗氮技术中存在的温度不均匀性、工件打弧、空心阴极效应等技术难题,适用于包括不锈钢在内的众多钢种的渗氮处理,可达到很好的耐磨抗蚀效果[7-10],但有关AISI 304不锈钢等离子体源渗氮改性层在3.5% NaCl溶液中长期浸泡过程中钝化膜的稳定性与抗点蚀性研究鲜有报道.本文采用等离子体源渗氮(PSN)装置对AISI 304奥氏体不锈钢表面进行表面改性, 利用扫描电子显微镜 (SEM) 、电子探针显微分析仪(EPMA)和X射线衍射 (XRD)分析技术,并结合电化学交流阻抗(EIS)测试技术和ZsimpWin软件拟合技术研究改性前后AISI 304奥氏体不锈钢的表面组成结构及在3.5% NaCl溶液中长期浸泡时钝化膜的稳定性.

1 实验方法

实验材料选用AISI 304奥氏体不锈钢,成分为0.047% C,18.25% Cr,9.35% Ni,0.96% Mn,0.70% Si,其余为Fe.试样尺寸为20 mm×6 mm,表面用水砂纸精磨至1000#,然后用1 μm金刚石抛光膏抛光,再用丙酮清洗,冷风吹干.

试样渗氮处理是在自主设计的等离子体源渗氮工艺(PSN)装置中进行,工艺参数:工作气体为纯氨气,渗氮温度为450℃,渗氮气压为300 Pa,试样施加200 V负偏压,渗氮时间6 h.

采用JSM-5600LV型扫描电子显微镜(SEM) 观察渗氮试样的表面形貌.采用SHIMADZU XRD-6000型X射线衍射仪分析实验合金的相结构.采用SHIMADZU EPMA-1600型电子探针显微分析渗氮层中氮元素沿深度分布.

电化学测量采用三电极系统,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),工作电极为被测试样,有效面积为1 cm2.在PARSTAT 2273先进电化学工作站进行测定,实验中应用Princeton电解槽,腐蚀介质为3.5% NaCl溶液,所用药品为分析纯,溶液采用去离子水配制.电化学阻抗谱(EIS)的在开路电位下测量,测试频率范围为10 mHz ~100 kHz,正弦波交流激励信号幅值为±10 mV,应用ZsimpWin软件进行EIS数据拟合.

2 实验结果与讨论

2.1 渗氮改性层的表面形貌及成分分析

图1为渗氮温度保持450℃恒定,渗氮气压保持300 Pa,直流脉冲等离子体源活性屏离子渗氮改性后的304奥氏体不锈钢表面形貌.从图中可以看出,渗氮后表面形貌呈现明显的浮凸特征,为典型的孪晶形貌,且渗氮表层均匀致密.

图1 渗氮改性层的表面形貌

图2为等离子体源渗氮304不锈钢改性层中氮元素-深度分布曲线.从图中可以看出,渗氮层的厚度约为17 μm,氮浓度峰值为23.0%,具有较高氮势.

图2 渗氮改性层中氮元素-深度分布曲线

2.2 渗氮改性层的组织结构

图3为等离子体氮离子注入前后304不锈钢的X射线衍射谱.从图中可以看出,改性层为单一的γN相,具有面心立方结构,改性层中没有Cr的氮化物相,与奥氏体基体相γ相的衍射峰相比,γN相的X射线衍射谱为一系列向低Bragg角的峰位偏移的衍射峰,并且衍射峰存在宽化、非对称性的特征.

图3 渗氮改性层的XRD谱

2.3 渗氮改性层在3.5% NaCl溶液中自钝化膜的稳定性

图4是渗氮改性前后AISI 304不锈钢在3.5%NaCl溶液中浸泡10 h后的电化学交流阻抗谱,其中点是实验数据,线为拟合数据.图中(a, b, c) 为AISI 304不锈钢; (d, e, f)为γN相改性层. 从图4(a)和图4(d)中的Nyquist图可以看出,实验合金在测量频率范围内均存在一个以上的半圆,且半圆都表现出一定程度的压扁, 与AISI304不锈钢相比,γN相改性层容抗弧半径增大近1个数量级,表明改性层电极反应过程的阻力增大,腐蚀速率显著减小.从图4(b)和图4(e)中的Φ-logf图可以看出,实验合金在测量频率范围内均显示一个时间常数的特征,相位角约为80°,表现出了明显的近电容行为,说明渗氮改性前后AISI 304不锈钢在3.5%NaCl溶液中浸泡10 h后样品表面均处于钝态, 与AISI304不锈钢相比,γN相改性层的相位角平台明显变宽, 说明γN相改性层钝化膜的绝缘性增强.图4(c)和图4(f)反映了阻抗模值|Z|和频率f的关系,从图中可以看出,γN相改性层的极化阻抗明显大于AISI 304不锈钢.

图4 渗氮改性前后AISI 304不锈钢的电化学交流阻抗谱(浸泡10 h)

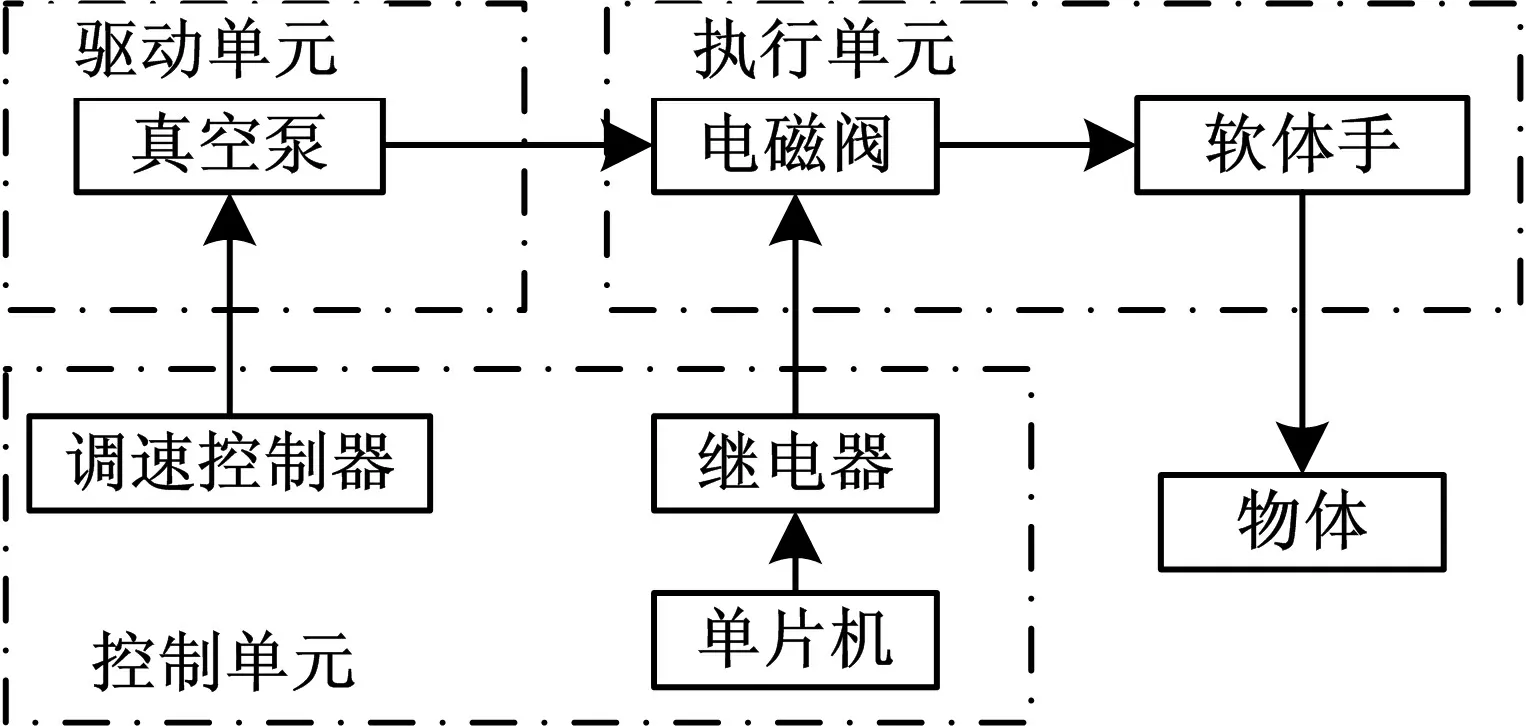

根据图4中的Nyquist图和Φ-logf图的测量结果,依据电解质溶液/钝化膜/合金基体的物理化学性质,建立相应的等效电路RL(QRp),如图5所示.RL为溶液电阻,RP为钝化膜电阻,与代表双电层电容特性的常相位角元件Q并联.对比图4中的实验曲线与拟合曲线可以看出,由图5中建立的等效电路拟合效果较好.

图5 渗氮后AISI 304不锈钢在溶液中的等效电路图

对于一般的金属电极,界面充放电过程通常用一个平板电容(C)来模拟,但是由于EIS谱的Nyquist图呈一定程度的压扁的半圆说明固体电极的电双层电容的响应特性与等效电容(纯电容)并不完全一致,出现了一定的偏离,这种现象我们称之为“弥散效应”,平板电容器模型不适合于实验充放电过程,由此形成一个等效元件,用符号Q表示,其阻抗为[11]

ZQ=(jω)-n/Y0

其中,Y0单位为Ω-1·cm-2·s-1,由于Q是用来描述等效电容C的参数发生偏离的等效等效元件,所以它的参数(Y0)与等效电容(C)的参数一样,取正值.(Y0)的另一个参数n,它是无量纲的参数,称为“弥散参数”,电双层电容的等效元件的弥散指数n的数值一般为(0.6~1).

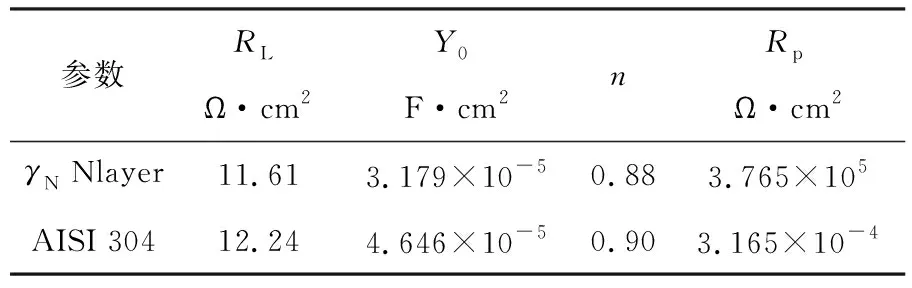

采用ZsimpWin软件对阻抗谱数据进行拟合,得到表1所示的各对应元件数值.

表1 合金在3.5%NaCl溶液中浸泡10 h钝化膜等效电路的拟合参数

从表1可以看出,在3.5% NaCl溶液中浸泡10h后,γN相改性层钝化膜电阻为3.615×104Ω·cm2,比AISI 304不锈钢的3.765×105Ω·cm2增大了1个数量级,而代表电容特性的Y1值降低,说明电极反应过程的阻力增大,耐点蚀性能显著提高.

图6是渗氮改性前后AISI 304不锈钢在3.5%NaCl溶液中浸泡48 h后的电化学交流阻抗谱,其中点是实验数据,线为拟合数据.图中(a, b, c)为AISI 304不锈钢; (d, e, f)为γN相改性层. 对比图4可以发现,图6中的Nyquist图、Φ-logf图以及|Z|-logf图均与图4呈现相同的特征,γN相改性层容抗弧弧半径大小、相位角高度和宽度、以及阻抗模值|Z|基本保持不变,并且均分别大于AISI 304不锈钢的.

图6 渗氮改性前后AISI 304不锈钢的电化学交流阻抗谱(浸泡48 h)

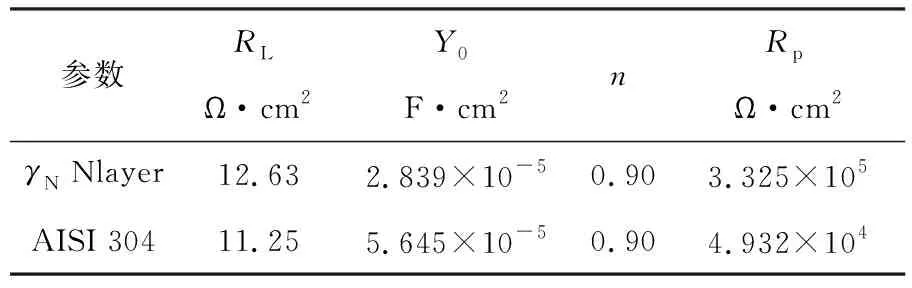

根据图5建立的等效电路,采用ZsimpWin软件对图6阻抗谱数据进行拟合,得到表2所示的各对应元件数值.

表2 合金在3.5%NaCl溶液中浸泡48 h钝化膜等效电路的拟合参数

3 结论

(1)采用等离子体源渗氮技术对AISI 304奥氏体不锈钢进行表面渗氮处理,获得了氮浓度峰值为23.0%、厚度约为17 μm的γN相改性层;

(2)改性前后AISI 304不锈钢在3.5% NaCl溶液中浸泡不同时间形成的钝化膜电极过程的等效电路为R(QR);浸泡时间为10 h时,与AISI 304不锈钢相比,γN改性层的钝化膜电阻Rp从3.615×104Ω·cm2增加至3.765×105 Ω·cm2,增大了1个数量级,电极反应阻力增大,钝化膜的致密性显著提高;

(3)随着浸泡时间增加至48 h,γN相改性层的钝化膜电阻始终高于AISI 304 不锈钢1个数量级,保持在105Ω量级,具有良好的耐点蚀稳定性.

致谢:感谢王盈、张曦文在数据处理方面予以的帮助.