基于正交试验设计的变速器啸叫特性优化

2018-07-24臧孟炎董豪哲彭国民

臧孟炎,董豪哲,彭国民,陈 勇

(1.华南理工大学机械与汽车工程学院,广州 510640; 2.浙江吉利动力总成研究院,宁波 315336;3.河北工业大学机械工程学院,天津 300131)

前言

变速器是汽车传动系统的重要组成部分,其振动和噪声直接影响汽车整体的工作性能。变速器啸叫是机械式变速器常见的噪声,主要通过中高频噪声的形式,影响车内乘客的乘坐舒适性。近年来,变速器啸叫噪声改善研究已成为提高变速器性能的重要内容。文献[1]中建立了手动变速器仿真模型,成功预测了变速器的啸叫噪声,同时研究了影响变速器NVH性能的参数灵敏度。文献[2]中通过建立自动变速器仿真模型,预测了变速器的啸叫噪声,并通过微观修形参数优化降低了变速器的啸叫。文献[3]中通过振动噪声试验和主观评价试验,分析啸叫噪声频谱特性,对存在啸叫现象的齿轮副进行微观修形,降低了变速器的啸叫噪声。文献[4]中利用遗传算法对变速器啸叫进行了多参数多目标优化,通过仿真验证了优化效果。文献[5]中通过整车道路实测工况试验,测试和分析了变速器齿轮阶次振动及其所形成的啸叫噪声特征。显然,对变速器啸叫噪声进行分析,在设计阶段对啸叫问题进行控制,能有效地提高产品质量和降低后期更改成本,在变速器开发阶段有着重要的意义。

本文中以某变速器为研究对象,利用Romax软件建立变速器仿真分析模型,采用不同的微观修形参数,进行变速器传动性能仿真分析,得出修形参数对传递误差的影响规律;运用正交试验设计方法得到对应最优传递误差结果的微观修形参数组合。

1 啸叫成因分析

假设一对渐开线齿轮副在啮合过程中不发生弹性变形,且无任何制造和安装误差,齿轮将沿啮合线完美啮合。然而齿轮在实际啮合过程中,由于制造、安装误差和各部件弹性变形等因素的影响,被动齿轮将沿啮合线方向提前或滞后于理论位置,其偏移的位移量即为传递误差(transmission error,TE)[6]:

式中:w1为主动轮角速度;w2为从动轮角速度;R1为主动轮基圆半径;R2为从动轮基圆半径;θ为转动角度。

变速器啸叫的激励源是承载齿轮对啮合过程中产生的传递误差,通过轴、轴承等部件将振动传递到壳体表面,对外辐射产生啸叫噪声。研究表明,微观修形能够弥补齿轮变形引起的啮合偏差,减小传递误差的幅值和波动,从源头上降低变速器的啸叫[7-9]。

2 变速器啸叫特性仿真与评价

2.1 仿真模型的建立

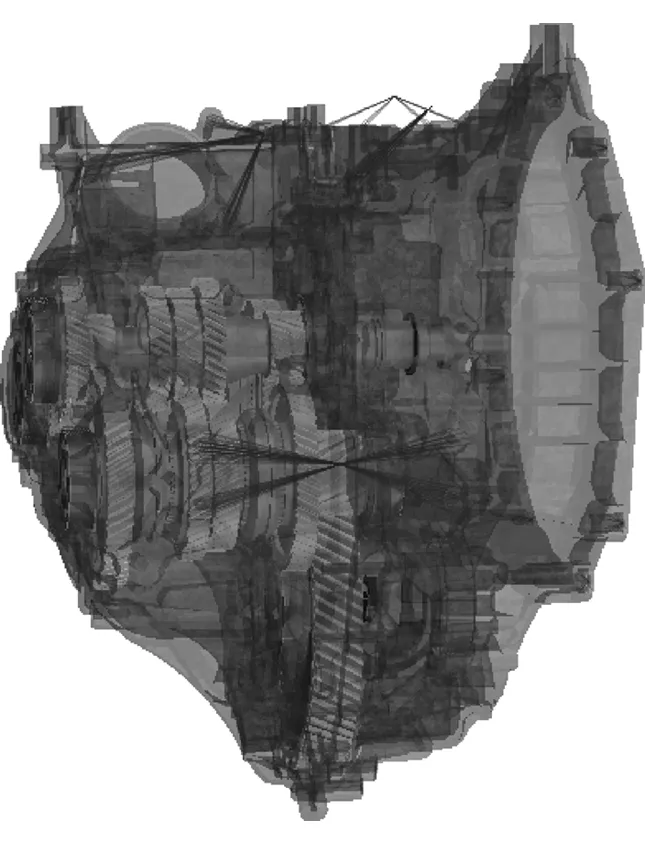

以某3挡、4挡主减齿轮啸叫的变速器为研究对象,在Romax Designer[10]中建立如图1所示的变速器刚柔耦合仿真模型。

将变速器壳体和差速器壳体有限元模型导入Romax Designer后,运用缩聚方法得到各自的质量和刚度矩阵,构建完整的变速器仿真模型。根据变速器台架试验工况,在变速器壳体与台架之间采用bar单元模拟螺栓连接,在螺栓端面定义rigid点,在台架端面处施加6自由度的约束。变速器前后壳体的螺栓连接同样采用bar单元模拟。轴向间隙、轴承游隙由设计公差确定。各轴承与有限元模型的连接采用RBE2单元模拟。

图1 变速器刚柔耦合仿真模型

在变速器输入轴处施加驱动载荷,差速器处施加负载,定义各工况下的转速和转矩。为准确模拟变速器啸叫特性,根据轴齿检测报告结果,分别输入齿向修形参数和齿廓修形参数,定义齿轮微观修形量。

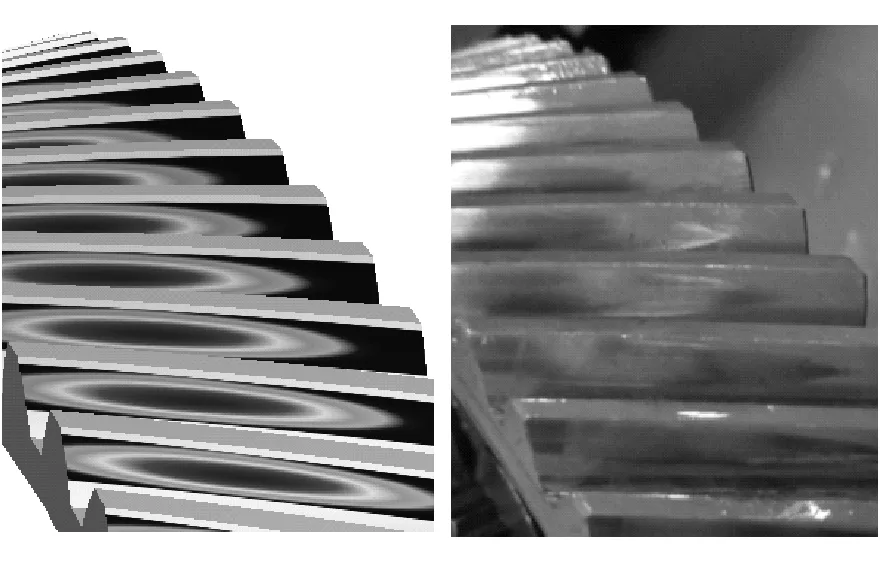

2.2 接触斑点仿真与评价

齿面接触斑点是衡量齿轮啮合质量的重要指标之一。由于受制造、安装误差、轴承游隙和各部件在受载后变形的影响,齿轮啮合时通常会偏离理想位置。齿面接触斑点的大小、位置和形态的不同,都会对齿轮啮合的平稳性、轮齿强度和寿命以及变速器振动和噪声带来显著的影响[11-12]。因此,本文中首先以接触斑点仿真结果与试验的对比评价仿真模型的正确性。

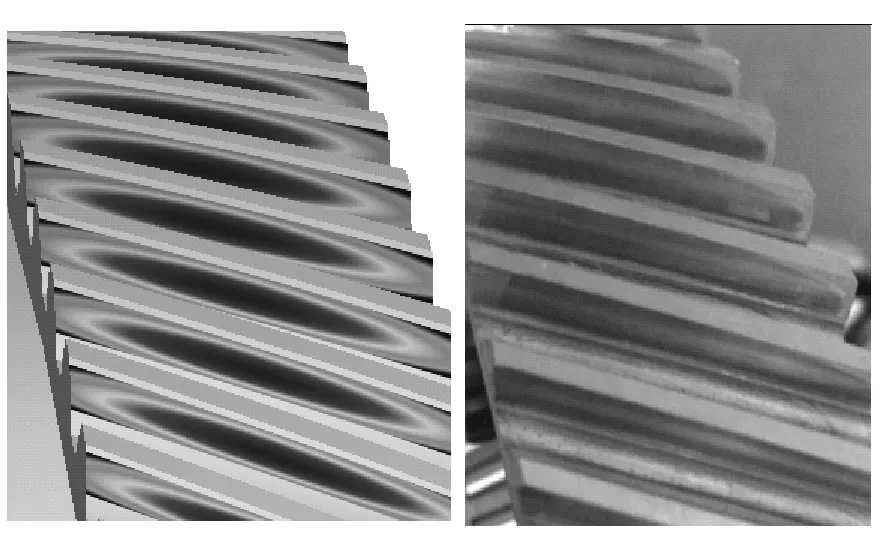

图2为该变速器1挡25%转矩工况下1挡主减大齿轮接触斑点分布仿真结果(左)与试验结果(右),图3为1挡100%转矩工况下主减大齿轮接触斑点分布仿真结果(左)与试验结果(右)。由图可见,仿真结果与试验结果相当一致,验证了仿真分析模型的正确性。

2.3 振动响应仿真与评价

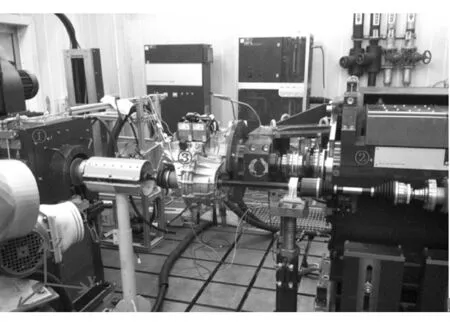

为进一步验证仿真模型的正确性,建立图4所示的变速器振动响应测试台架装置,以模拟变速器在实际运行中的工作状态。该传动试验台主要包括:①输入电机台架,内有输入电机以模拟汽车发动机动力输入;②负载电机台架,内有负载电机模拟车辆在道路上行驶时的阻力矩;③测试用变速器总成。

图2 1挡25%转矩工况仿真与试验结果

图3 1挡100%转矩工况仿真与试验结果

图4 变速器振动响应测试台架装置

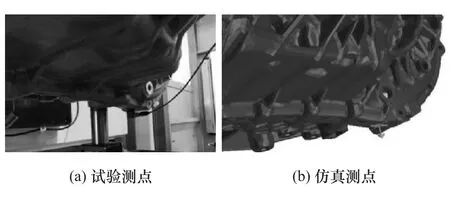

针对该变速器3挡驱动工况下的主减啸叫问题,进行了3挡升速工况(由1 000升至3 000r/min)的振动响应试验,采用三向加速度传感器在图5所示位置采集加速度信息,获取壳体表面振动加速度随转速变化的规律。测试转矩为80N·m。

根据变速器振动响应试验工况和台架约束情况,对变速器仿真模型进行约束设置、测点布置和工况加载。三向加速度传感器的定义方向与图4所示坐标系一致,变速器轴向为测点Y方向,与地面垂直的方向为测点Z方向,测点X方向与YZ平面垂直。

图5 三向加速度传感器的安装位置

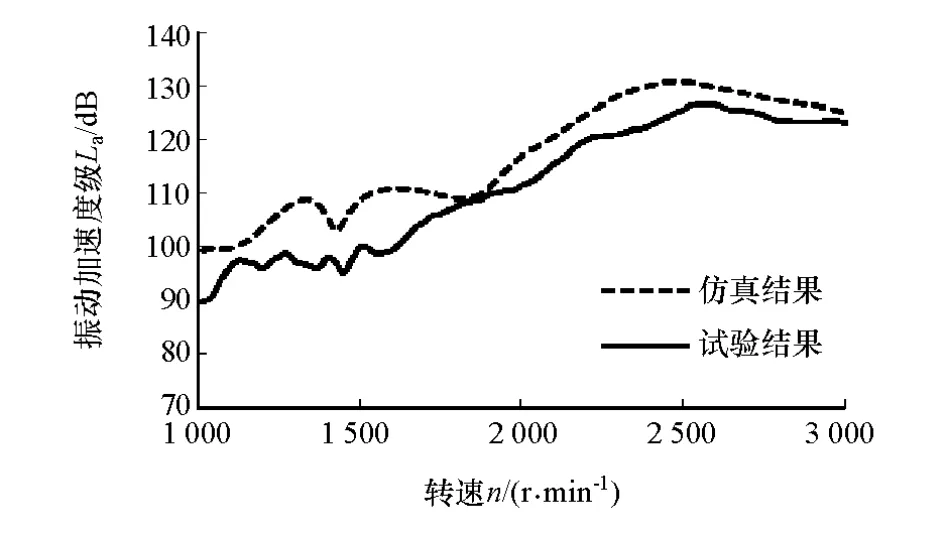

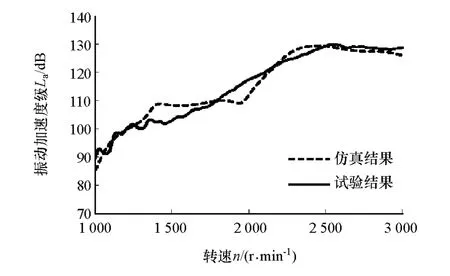

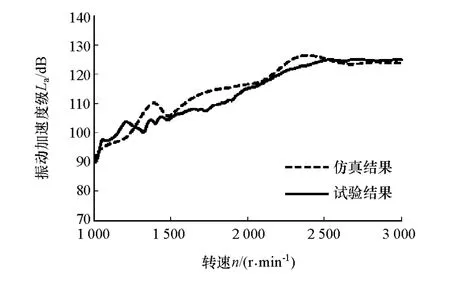

变速器啸叫主要由承载齿轮对的振动产生,通常采用阶次分析。将变速器输入轴旋转阶次定义为1阶,其中3挡主、被动齿轮齿数分别为34和49,输出轴主减常啮合齿轮齿数为17,得到3挡主减齿轮对啮合阶次为11.8阶。提取台架试验和仿真得到的振动加速度结果中的11.8阶结果,将其转化为振动加速度级,作为仿真与试验的对比依据。结果如图6~图8所示,仿真与试验结果相当一致,验证了变速器刚柔耦合仿真的正确性。

图6 3挡升速工况测点11.8阶振动加速度级(X方向)

图7 3挡升速工况测点11.8阶振动加速度级(Y方向)

3 微观修形影响因素分析

图8 3挡升速工况测点11.8阶振动加速度级(Z方向)

变速器啸叫噪声产生的根本原因是齿轮啮合过程中产生的传递误差,通过齿轮微观修形能较好地控制传递误差。齿轮的微观修形参数主要包括齿廓修形参数和齿向修形参数。齿廓修形参数主要指渐开线鼓形量Cα和渐开线倾斜量fHα;齿向修形参数主要指齿向鼓形量Cβ和齿向倾斜量fHβ。

针对变速器3挡和4挡驱动工况下的主减齿轮啸叫问题,进行微观修形单因素影响分析,为后续正交优化提供合理的参数水平范围。根据经验,齿轮啮合时载荷分布于齿面中央时传递误差相对较小,在进行齿轮微观修形量初始参数选取时,以3挡和4挡主减齿轮对对应传递误差较小的齿面载荷分布结果和刀具加工误差确定修形参数变化范围。

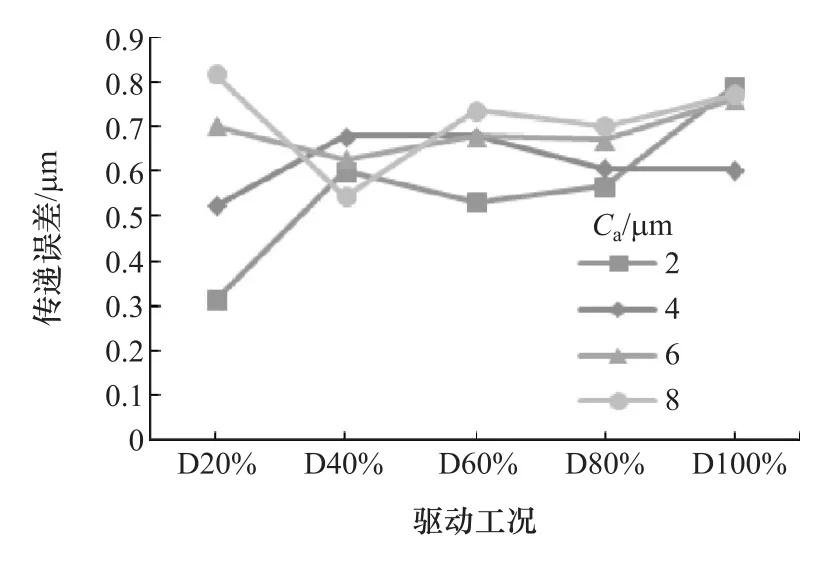

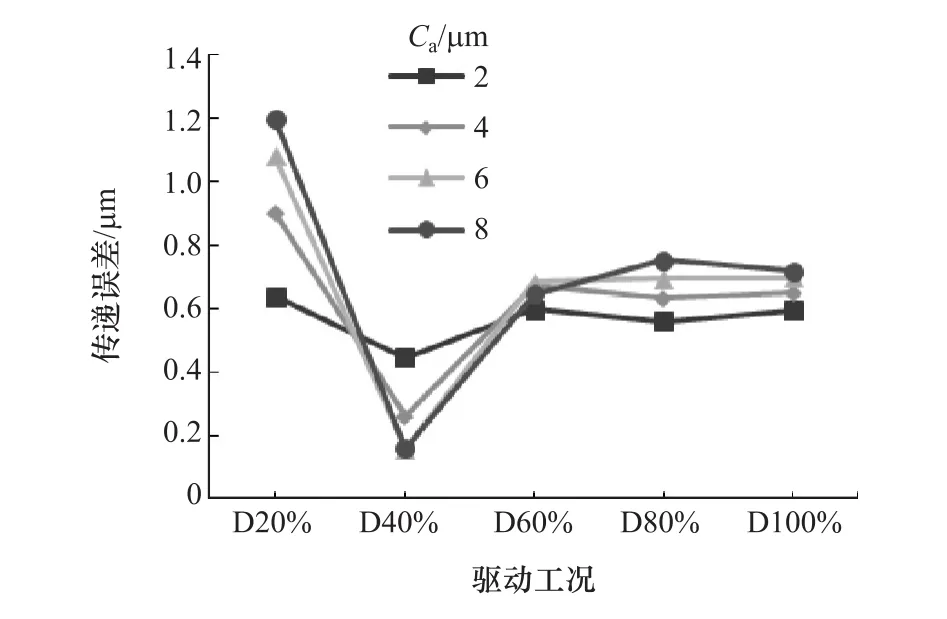

渐开线鼓形量 Cα变化范围设定为 2,4,6和8μm,得到仿真分析结果如图9和图10所示。图中横坐标D20%代表驱动工况下输入转矩为最大转矩的20%,依此类推。由图可见:渐开线鼓形变化量在2和4μm时3挡主减齿轮传递误差相对较小;渐开线鼓形量的变化对于4挡主减齿轮在中高转矩下的传递误差影响不大,而在中低转矩工况下传递误差随鼓形量增大而明显增大。因此,取2和4μm作为正交试验优化的待选水平。

图9 3挡工况渐开线鼓形量与传递误差关系

图10 4挡工况渐开线鼓形量与传递误差关系

参照上述方法,分别进行渐开线倾斜量、齿向鼓形量和齿向倾斜量对3挡和4挡工况传递误差影响分析,得到渐开线倾斜量的待选水平为0和5μm,齿向鼓形量的待选水平为2和4μm,齿向倾斜量的待选水平为-15和-20μm。

4 正交试验优化

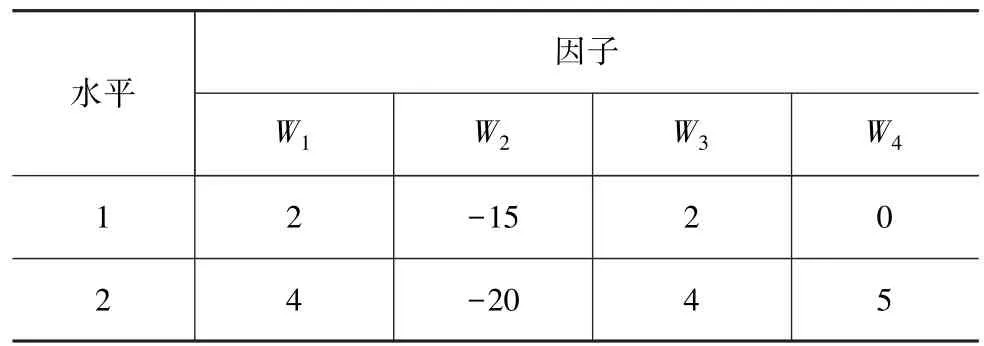

本文中选择渐开线鼓形量W1,渐开线倾斜量W2,齿向鼓形量W3和齿向倾斜量W44个参数为正交试验设计对象,每个参数基于单因素影响分析结果得到表1所示的两个水平。以3挡和4挡主减齿轮各驱动工况传递误差加权平均值为评价指标,寻求传递误差最小的各因素水平组合。3挡和4挡的权重各50%,各工况权重设置如表2所示。由于变速器啸叫一般发生在低转矩工况,所以在工况的权重设置上,20%和40%转矩工况设置了较大的权重。

表1 因子水平表

表2 各工况权重设置

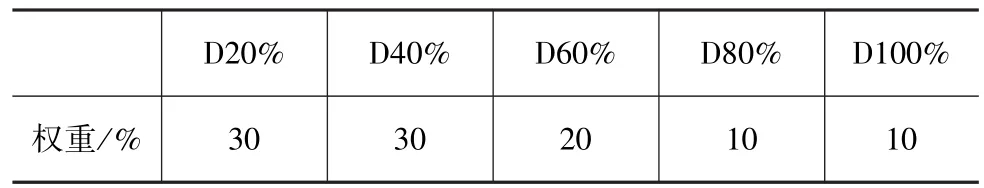

构建L8(27)正交试验表,各试验对应的传递误差仿真结果如表3所示。表3中Tij为第i列因子的第j个水平对应的传递误差总值,Kij为其平均值,R为传递误差的极差。

表3 L8(27)正交试验与结果

从表3中R值可以看出,各因子极差大小顺序为 B>A>G>F>D>C,且最佳水平组合为 A1B1D2G2,影响的主次顺序为 W1>W3>W2>W3×W2>W4>W3×W1。

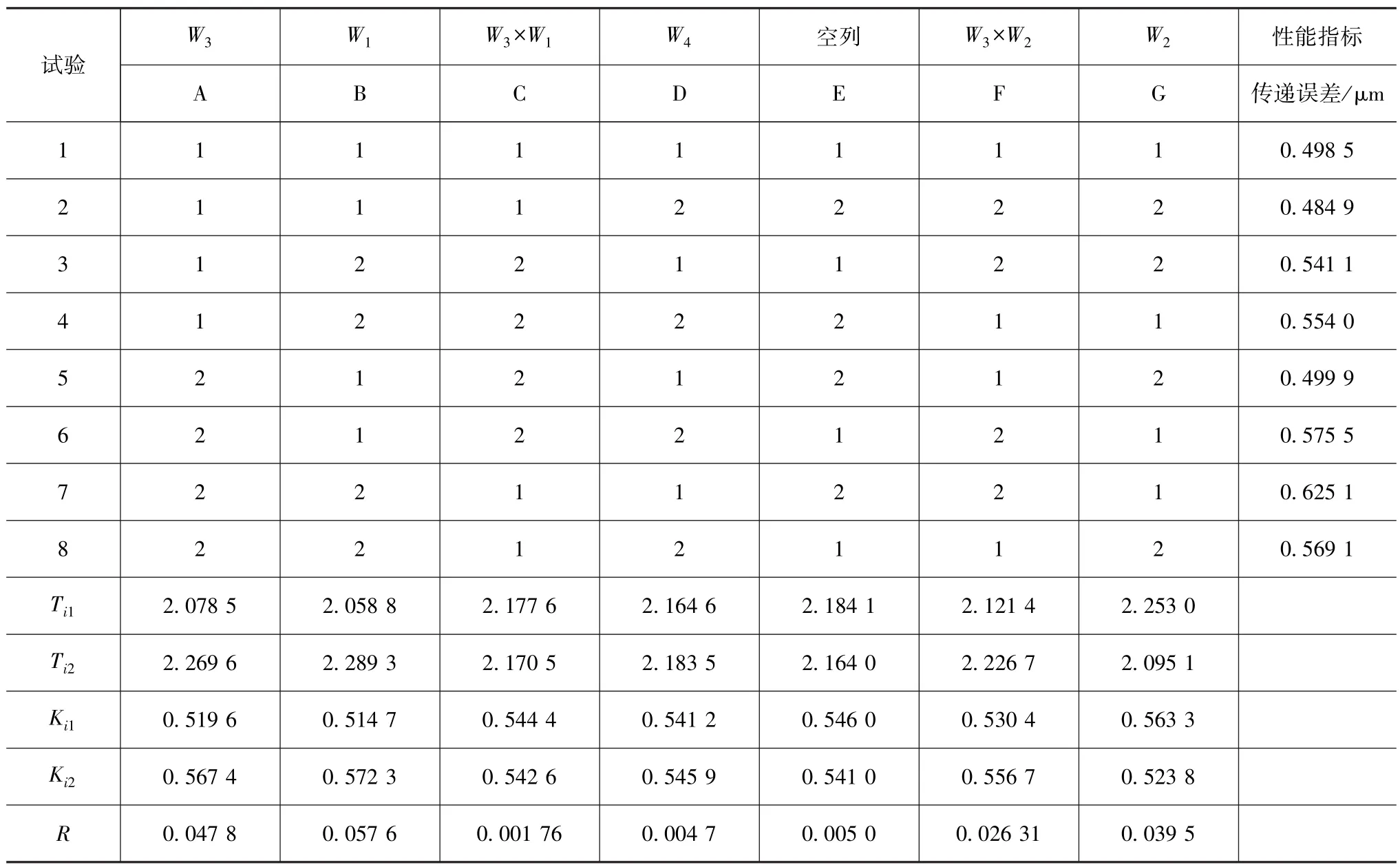

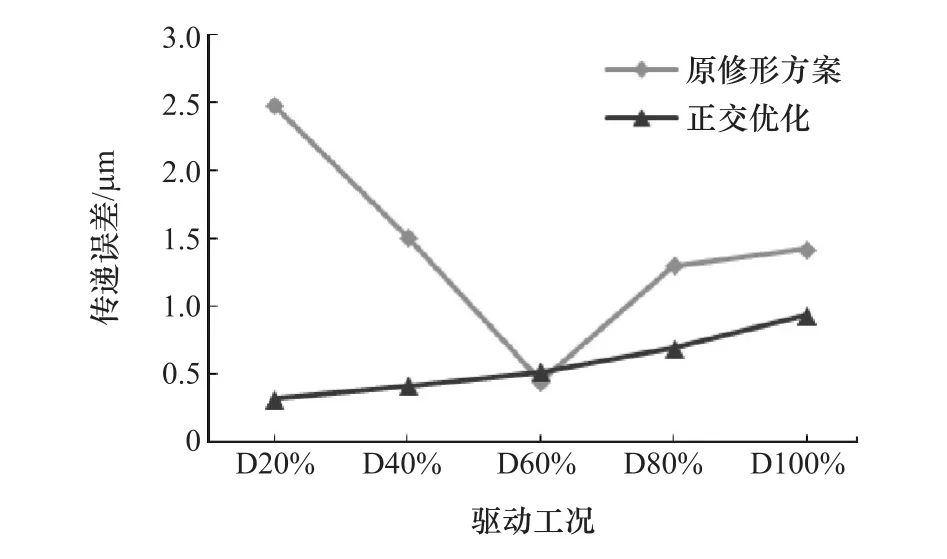

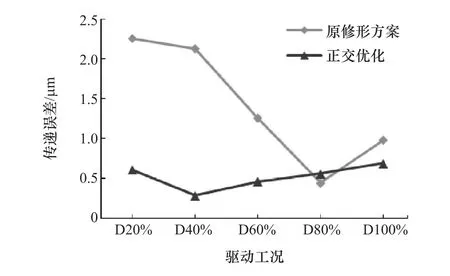

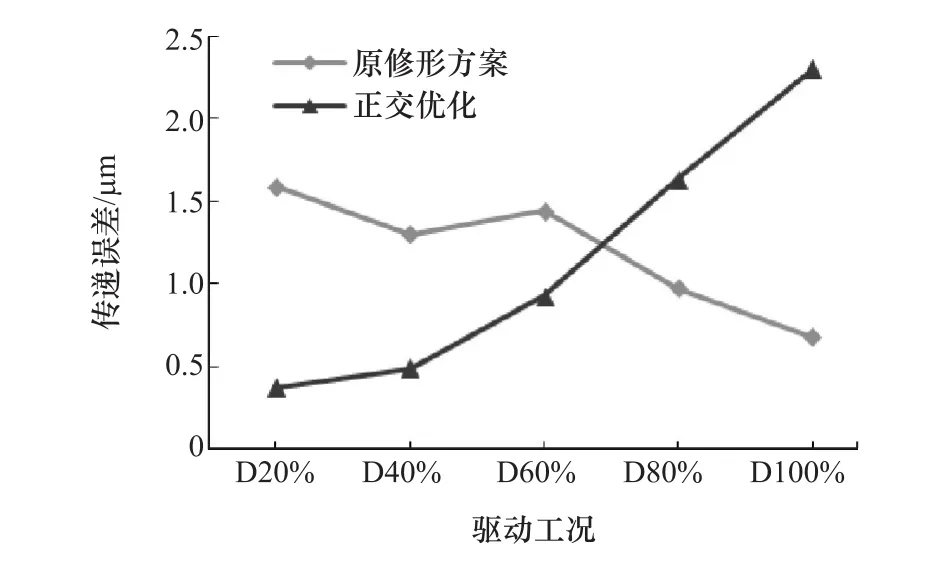

根据正交试验优化结果,输入优化后的修形参数进行传递误差仿真,并与优化前的传递误差结果进行对比分析,如图11和图12所示。

图11 3挡工况传递误差优化前后对比

对比优化前后传递误差,优化后主减齿轮对在3挡和4挡工况下传递误差较优化前有明显改善,特别是中低转矩工况传递误差下降最为明显。

图12 4挡工况传递误差优化前后对比

图13 1挡工况传递误差优化前后对比

由于输出轴1轴齿轮为常啮合齿轮,1挡、3挡、4挡运行时均参与啮合,进行微观参数优化后必须检查1挡工况传递误差的变化。图13为1挡工况在3挡和4挡传递误差优化前后传递误差的变化情况。由图可见,优化后主减齿轮对传递误差在中低转矩下有较大改善,但高转矩工况下传递误差有所增加。考虑到1挡极限工况使用频率较低,且极限工况下发动机噪声较大,变速器啸叫并不容易被乘客感知,所以优化方案不仅大幅降低了3挡和4挡主减齿轮传递误差,同时保证了1挡工况下传递误差在可接受范围内。

5 结论

(1)以某变速器为研究对象,建立完整的变速器刚柔耦合动力学模型。通过壳体表面振动加速度仿真与试验结果的对比,确认了仿真模型的有效性。

(2)以变速器刚柔耦合仿真模型为基础,分析各个修形参数在各转矩工况下分别对3挡和4挡主减齿轮对传递误差的影响,确定正交试验设计参数的水平。

(3)以3挡和4挡各驱动工况下主减齿轮对传递误差加权平均值为评价指标,采用正交试验优化方法,获取对应传递误差最小结果的微观修形参数组合。结果表明,优化后的修形方案能够有效降低3挡和4挡工况下的传递误差,同时保证1挡传递误差在可接受范围内。显然,正交试验优化与变速器刚柔耦合仿真的结合,是优化变速器啸叫特性的有效手段。