关节轴承表面形貌参数可控的激光微织构技术

2018-07-23钱振华

钱振华

(湖州职业技术学院 机电与汽车工程学院,浙江 湖州 313000)

关节轴承属于滑动轴承,由一个带外球面的内圈和一个带内球面的外圈组成,主要用于同心度要求不高,工作表面压力较大而又作慢速摆动或回转运动的支承部位。其特点是结构简单、体积小、承载能力大,广泛用于工程机械、纺织、农业机械、载重汽车等领域[1]。关节轴承工作时,内、外圈摩擦副做相对滑动,如何有效减小摩擦、减轻磨损、延长使用寿命是当前研究的热点[2]。关节轴承由于相对滑动速度小、载荷大,内、外圈的润滑状态多为边界润滑,边界润滑膜的破裂是关节轴承失效的主要原因[3],而导致边界润滑膜破裂的重要因素之一就是关节轴承的表面形貌。因此,关节轴承表面形貌极大地影响着关节轴承内、外圈的摩擦、磨损、润滑等特性。

近年来,随着激光加工技术和摩擦副表面处理技术的发展,激光表面微织构技术被认为是提高摩擦副摩擦特性的有效手段。所谓激光表面微织构技术,是指根据摩擦副的润滑性能要求,利用一定能量密度的脉冲激光束在其工作表面上加工出具有一定深度、宽度(直径)、密度(间距)、角度及形状的凹坑或凹槽等形貌,用于贮存和输送润滑油[4]。目前,国内外已有许多学者对缸套、活塞环、机械密封、推力关节轴承等摩擦副做了激光表面微织构试验。文献[5]研究了关节轴承微凹坑织构表面对脂润滑条件下摩擦特性的影响,得出不同的表面形貌参数对关节轴承的摩擦学特性影响不同,因此,需对关节轴承的表面高度参数、功能参数和特征参数等表面形貌参数进行优化设计。文献[6]研究了微凹坑和微凹槽织构对关节轴承摩擦学特性的影响,得出合理的微凹坑织构和微凹槽织构设计能使关节轴承滑动摩擦因数减小60%和 46.2%。

目前有关关节轴承激光微织构工艺设备介绍较少,微凹坑和微凹槽织构形貌参数的工艺试验研究也不够深入。因此,利用一套适合于关节轴承表面形貌加工的激光微织构设备,在不同的工艺参数下进行了一系列激光微织构工艺研究,实现了关节轴承表面微凹坑和微凹槽织构形貌参数可控的加工。

1 关节轴承表面微织构设计

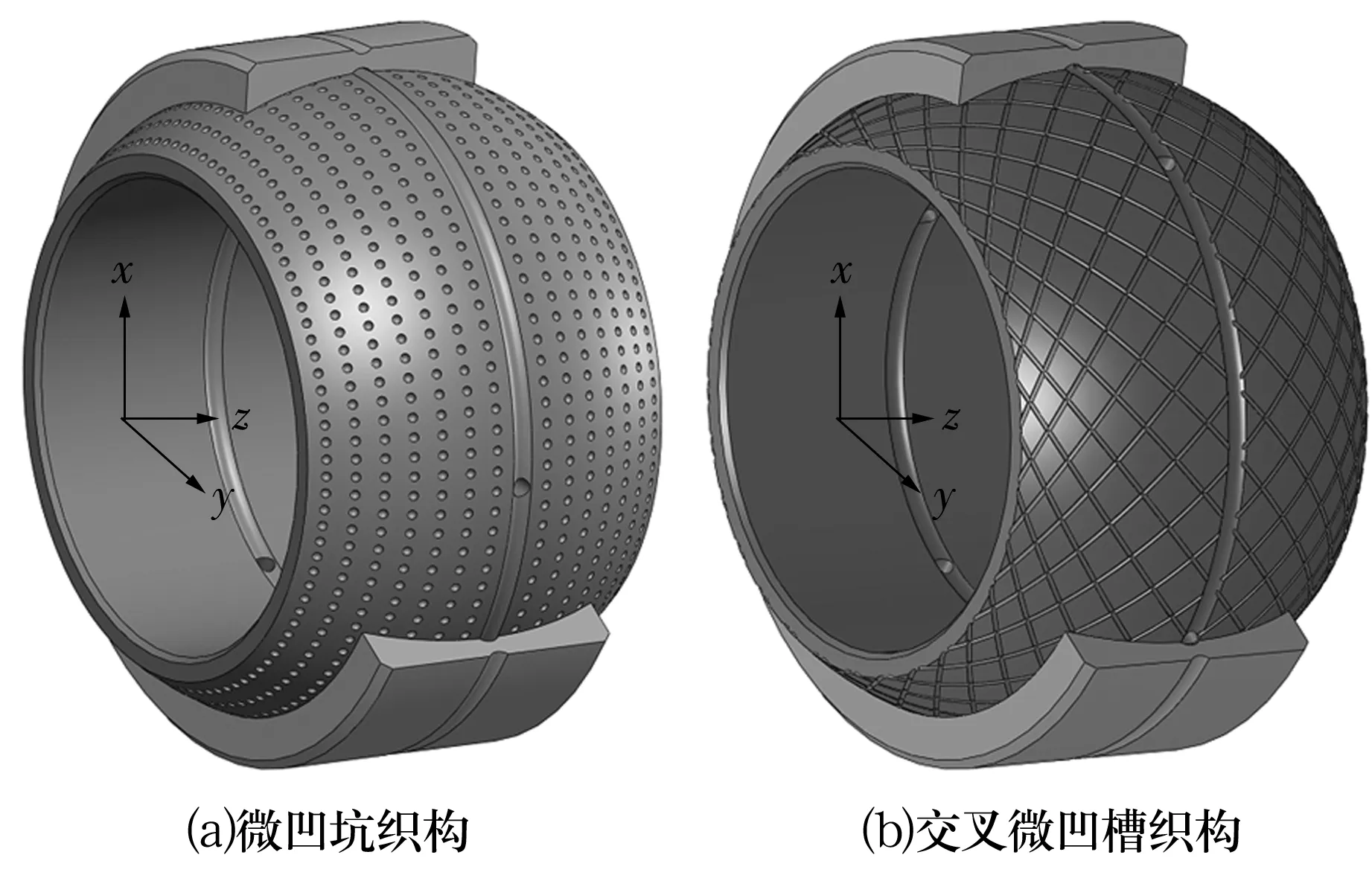

以向心关节轴承GE50ES为例,材料为轴承钢GCr15,轴承尺寸参数:内径50 mm,外径75 mm,宽度35 mm。根据多种规则微织构表面形貌对摩擦副摩擦特性的影响[7]和向心关节轴承的润滑性能要求[8-9],在向心关节轴承的内圈表面上设计了2种不同的微织构表面形貌,如图1所示。微凹坑和微凹槽织构均能够储存一定的润滑剂,有助于减小滑动摩擦,改善关节轴承内、外圈接触面的摩擦学性能。此外,微凹坑和微凹槽织构还能吸附微小磨粒,使关节轴承避免发生磨粒磨损。微凹坑织构的适宜形貌参数为:直径60~100 μm,深度5~20 μm,间距200~400 μm;微凹槽织构的适宜形貌参数为:槽宽80~120 μm,深度10~20 μm,间距400~600 μm,与轴向夹角为45°。

图1 关节轴承激光微织构表面形貌

2 激光微织构设备

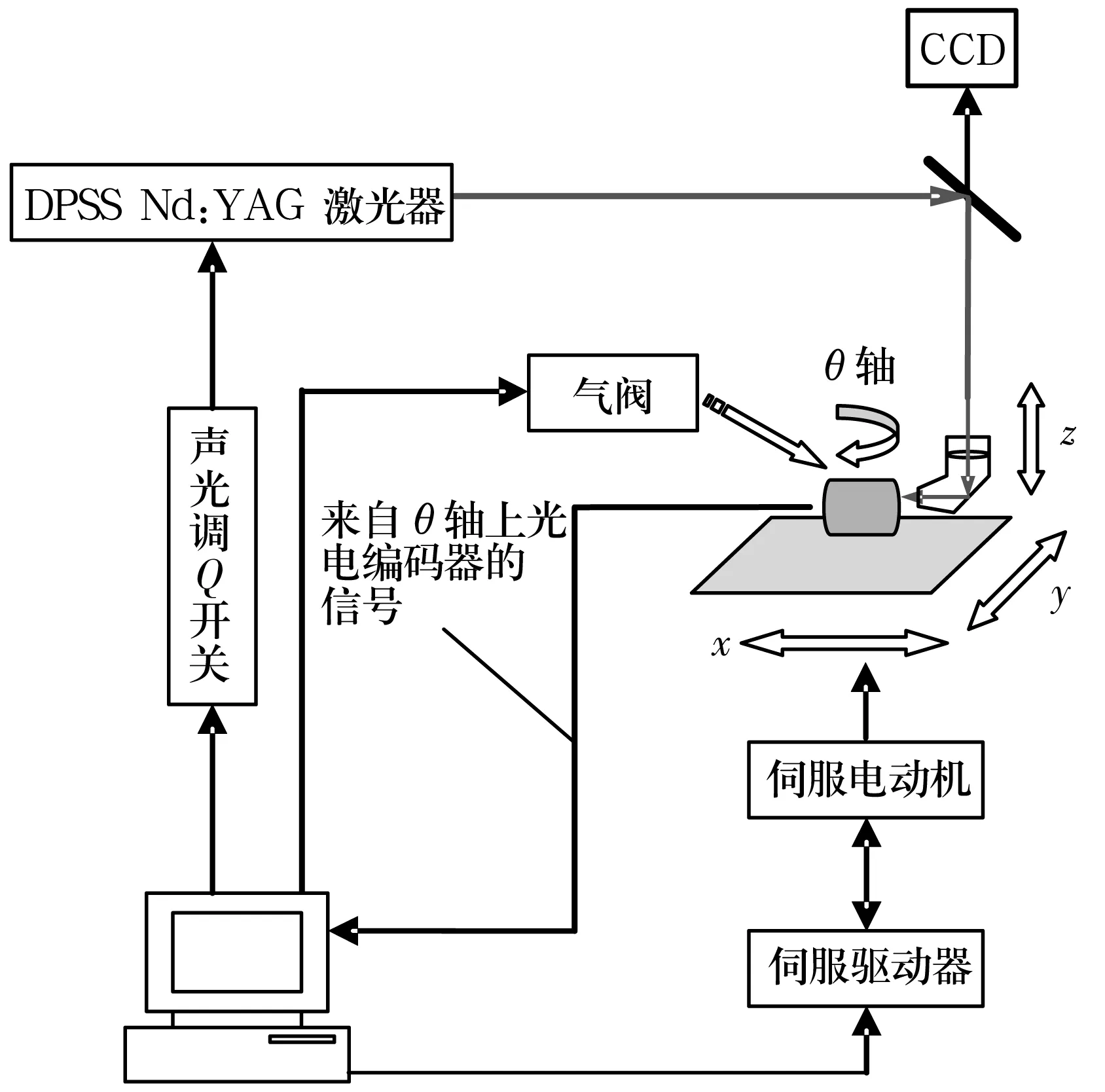

本研究所采用的激光微织构设备由激光器和光路系统、四轴工作台、计算机数控系统等组成,如图2所示。激光器采用二极管泵浦固体(DPSS)YAG激光器,泵浦光源采用RD型二极管模块,二极管模块具有正五边形对称泵浦结构,泵浦光为808 nm激光。根据Nd:YAG晶体的吸收谱线特性可知,Nd:YAG晶体对808 nm激光有较好的吸收作用,采用二极管泵浦方式有利于减少泵浦过程中产生的多余热量,提高光-光转换效率,使激光器工作在一个低压的状态,增强激光器的可靠性。激光器输出波长为1 064 nm时最大功率为15 W、波长为532 nm时(通过倍频后)最大功率为3 W。激光器技术参数见表1。设备中的计算机控制系统以工控机为平台,通过4轴运动控制卡和编码器计数卡实现对x,y,z,θ轴的精确控制。

图2 激光微织构设备

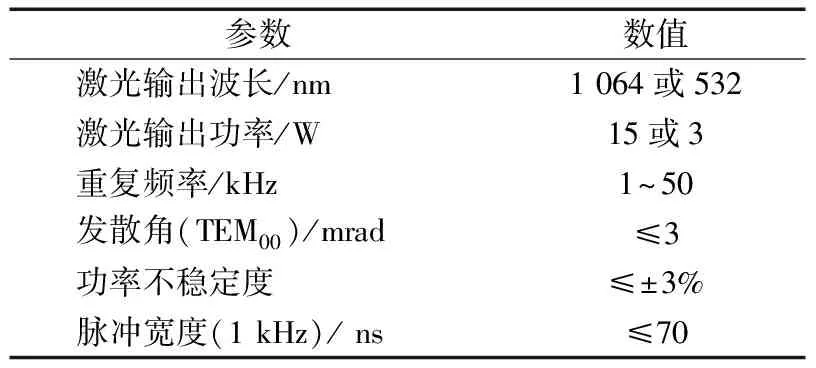

表1 激光器技术参数

3 表面形貌参数可控的激光微织构工艺分析

3.1 微凹坑深度的控制

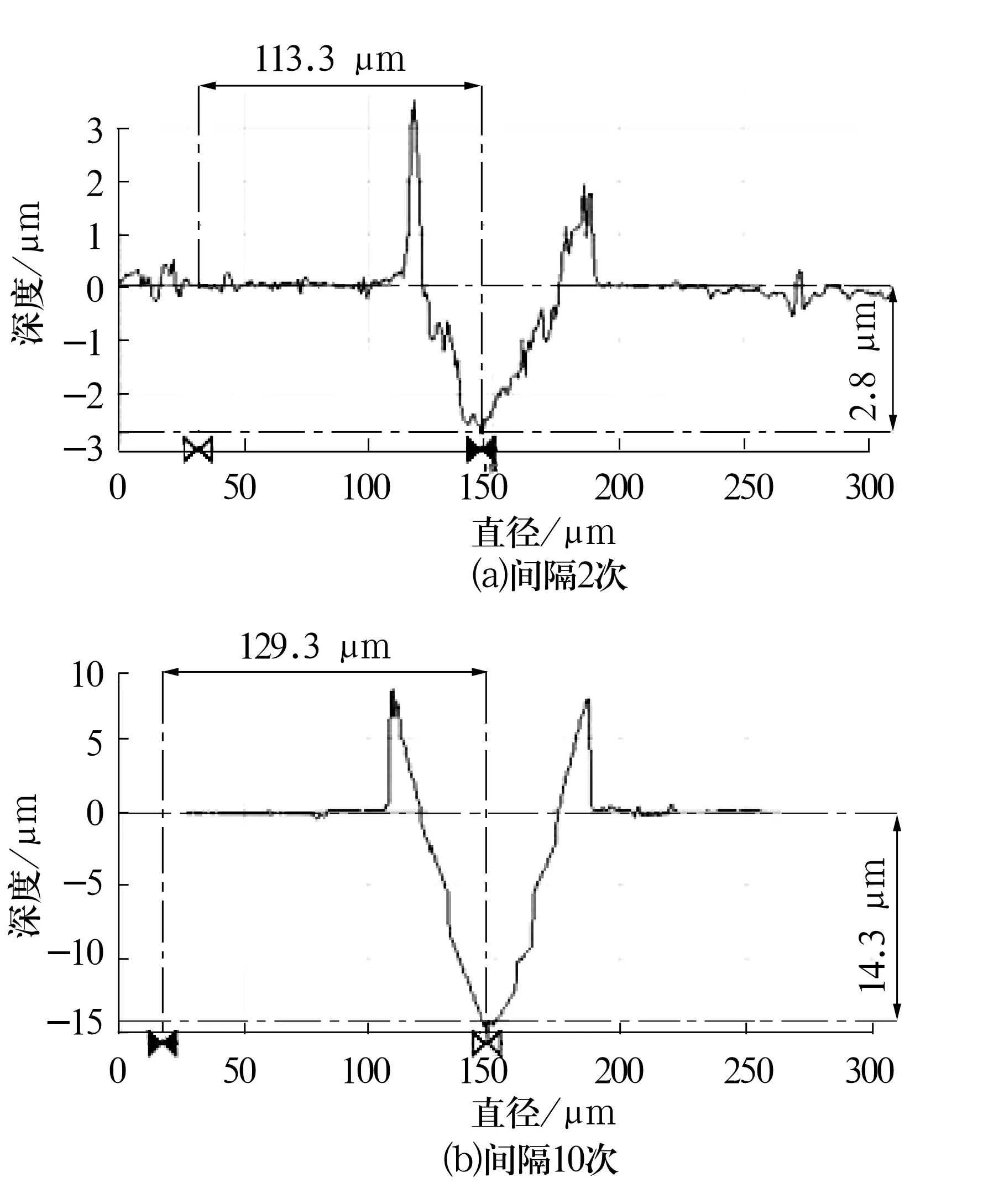

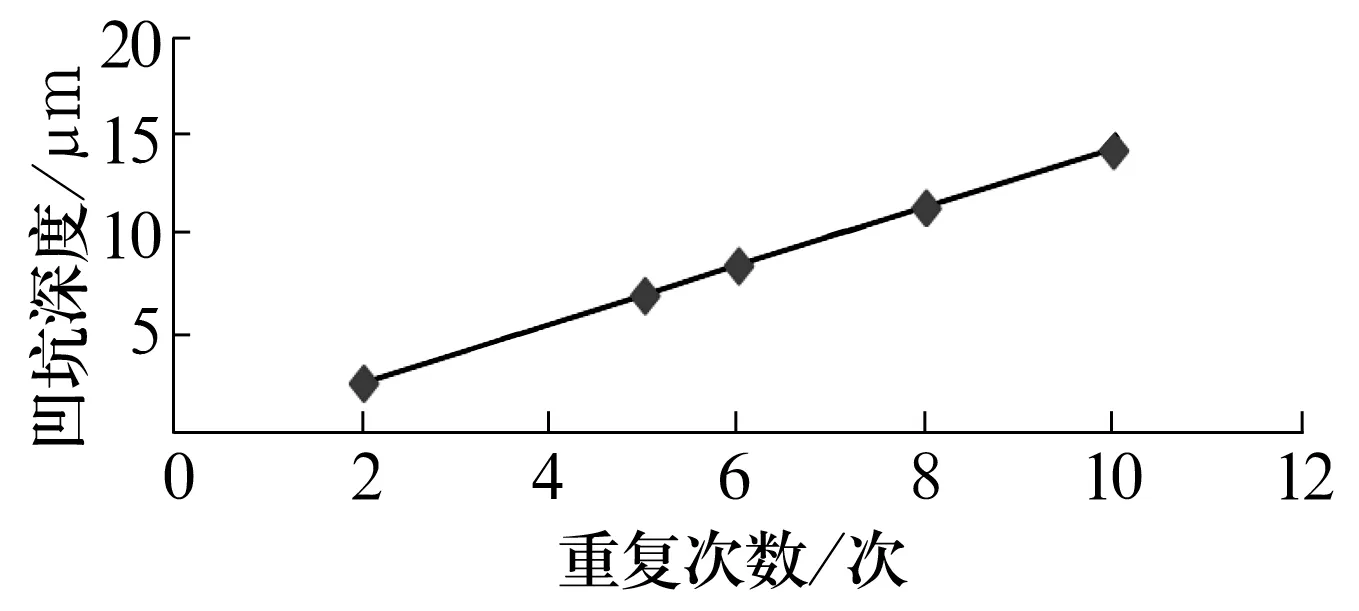

通常,要控制微凹坑的深度可采用激光多脉冲同点连续加工的方法,但其缺点是激光与材料作用的时间较长,材料熔融后造成微凹坑内部熔渣较多,加工质量较差,激光热效应的副作用明显。因此,在微凹坑的加工过程中,为了最大限度地减小激光热效应的副作用,在泵浦电流为22.8 A、重复频率为7 kHz条件下,采用波长为532 nm的脉冲激光在关节轴承内圈表面分别进行单脉冲同点间隔2次、5次和10次加工[10]。单脉冲同点间隔2次和10次微凹坑织构的形貌如图3所示。微凹坑的深度随着重复次数的增加而增加,且两者存在线性关系(图4),因此,可通过控制单脉冲同点间隔加工的次数来控制微凹坑的深度。此外,用这样的方法加工出的微凹坑内部较为平滑,加工质量较好。虽然微凹坑的周围仍有一定的残渣,但这主要是由材料受热气化过程中喷射出的金属小颗粒凝固而成,用抛光加超声波清洗的方法很容易去除。

图3 单脉冲同点间隔加工微凹坑形貌

图4 微凹坑深度随重复次数的变化曲线

3.2 微凹坑间距的控制

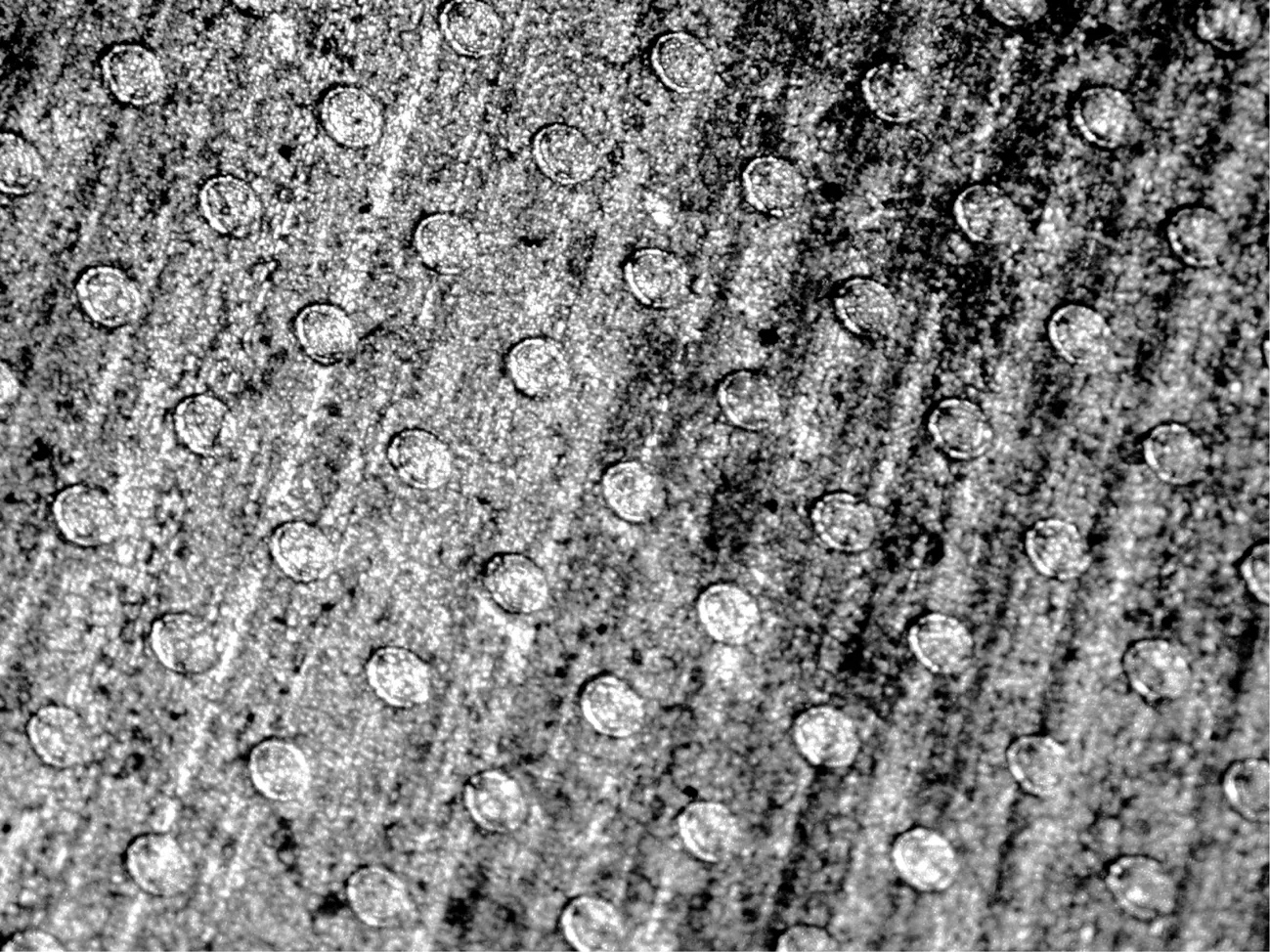

微凹坑的间距由激光微织构设备中的计算机数控系统精确控制。在图1所示z轴同轴方向内部安装高精度增量光电编码器(25 000线),并使用编码器计数卡对来自θ轴的编码器脉冲信号进行计数、分频处理后,根据控制要求输出脉冲信号给声光电源,声光电源发出射频信号控制声光Q开关控制激光器发出激光脉冲[11]。通过增量编码器的精确定位,沿圆周方向加工出分布均匀、定间距的微凹坑,如图5所示。微凹坑的间距τ为

图5 分布均匀、定间距的微凹坑

(1)

式中:r为关节轴承内圈半径;m为微凹坑个数。

3.3 微凹槽的深度和间距控制

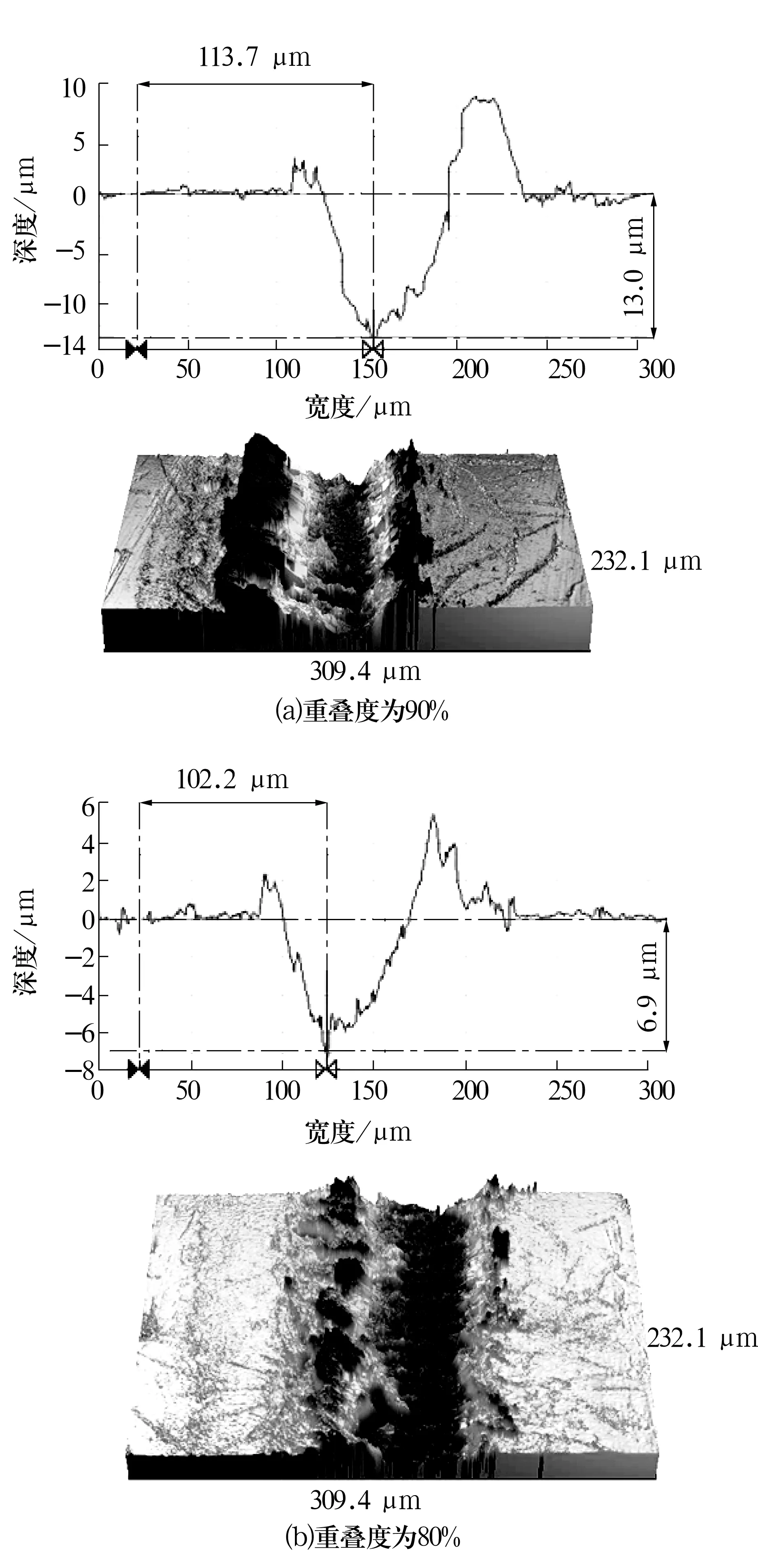

微凹槽的加工采用基于激光脉冲序列加工的方法,即通过控制声光Q开关发出一定频率的激光脉冲串,激光头相对于工作台做一定速度的扫描,并保持激光脉冲间有一定的重叠度,实现微凹槽的加工。在波长为532 nm,泵浦电流为22.8 A,重叠度分别为90%和80%条件下加工微凹槽,采用WYKO NT1100型表面轮廓仪对加工试样进行表面形貌测量,结果如图6所示。结果表明,微凹槽的深度与重叠度成线性关系。因此,可通过控制激光脉冲光斑的重叠度来控制微凹槽的深度。微凹槽的间距控制方法与微凹坑的间距控制方法相似。

图6 不同重叠度条件下加工的微凹槽

3.4 微凹槽角度的控制

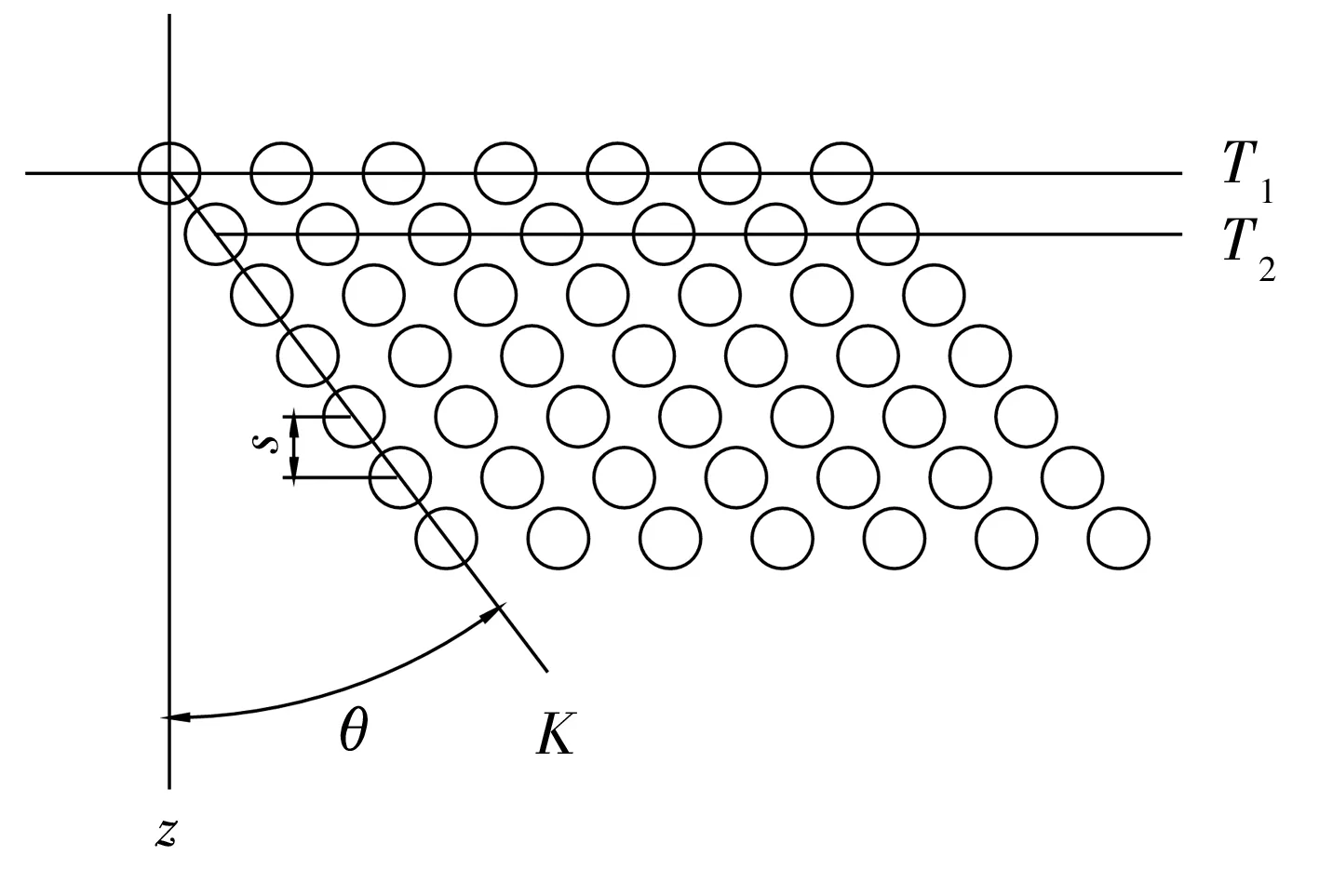

为了在关节轴承内圈表面加工出与轴向具有一定角度的微凹槽,需要对检测到的编码器z向信号做延迟处理。如图7所示,假设T1为内圈表面加工出的第1圈微凹坑(展开后),T2为内圈表面加工出的第2圈微凹坑(展开后),第1圈和第2圈的z向进给为s,则只要s足够小(即保证相邻激光脉冲之间有一定的重叠度),即可加工出角度一致的微凹槽。编码器z向信号延迟脉冲数N与微凹槽、轴向夹角θ的关系为

图7 微凹槽角度形成示意图

(2)

式中:105为缸套每转一圈编码器输出的脉冲个数(设备采用的编码器为25 000线,4倍频后为105)。由(2)式可知,只要设置延迟脉冲数N即可控制微凹槽与轴向的夹角θ。

4 结束语

根据微织构表面形貌对摩擦副摩擦特性的影响和向心关节轴承的润滑性能要求,在向心关节轴承内圈表面设计了微凹坑和交叉微凹槽2种不同的微织构表面形貌。介绍了一种专门用于关节轴承内圈表面微织构加工的激光微织构设备,基于该设备对微凹坑和微凹槽的深度、间距等进行了分析,实现了内圈表面形貌参数的可控加工。