五峰山长江特大桥4号墩钻孔桩施工关键技术

2018-07-23中铁大桥局集团第四工程有限公司

陶 俊 中铁大桥局集团第四工程有限公司

史良洪 冯传宝 中国铁路上海局集团有限公司南京铁路枢纽工程建设指挥部

1 工程概况

新建连镇铁路五峰山长江特大桥为连镇铁路跨越长江的一座特大型桥梁,为全线的重点控制性工程。五峰山长江特大桥主桥为 (84+84+1092+84+84)m钢桁梁公铁两用悬索桥,主梁上层采用设计行车速度为100 km/h的双向八车道公路桥面,下层采用250 km/h双线客运专线及200 km/h预留双线客运专线(见图1)。

图1 五峰山长江大桥桥型立面布置图(m)

主桥4号墩为南岸临江陆地主塔墩,基础采用左右塔柱分离式承台(中间设系梁连接)、群桩基础形式,共计布置67根φ2.8 m钻孔桩。承台上游侧布置35根,下游布置32根,桩基呈梅花型布置,纵向7排,横向13排,行间距为5.1 m和5.8 m。由于上、下游岩面埋深差异较大,故上下游钻孔桩采用长短桩设计。其中,下游侧为短桩,桩长50 m~95 m,上游侧为长桩,桩长65 m~128 m。端承桩设计,要求上游桩尖嵌入弱风化石英闪长斑岩不小于22 m,下游桩尖嵌入微风化凝灰质砂岩不小于4.5 m。钢护筒15 m参与受力,设计直径3.2 m、壁厚25 mm。钻孔桩具体布置见图2。

图2 主桥4号墩钻孔桩布置图(cm)

2 工程地质

4号墩上游侧表层为抛石及块石填土。抛石及块石以下为覆盖层,覆盖层上部为填土,厚约5 m~6 m,中部为软塑状粉质黏土,厚15 m~35 m,下部为硬塑~坚硬状粉质黏土,局部含碎石,厚25 m~30 m。基岩以含砾凝灰质泥岩为主,不均匀夹杂凝灰质砂岩、凝灰质泥岩、凝灰质角砾岩,底部为燕山期侵入的石英闪长斑岩,弱风化基岩面高程在-44 m~-56 m(地面高程为+6.5 m),岩体强度较低且软硬不均。基岩受石英闪长斑岩侵入影响,岩体破碎,岩块强度变化大。

4号墩下游侧地表覆盖层为粉质黏土、含碎石粉质黏土,覆盖层层厚约30 m~40 m。覆盖层以下为强风化、弱风化凝灰质砂岩。桩基持力层为微风化凝灰质砂岩,强度高,天然抗压强度达 36 MPa~42 MPa,最大达 90 MPa~120 MPa。

3 主要施工难点

4号墩钻孔桩采用陆上施工方法施工。在清理场地、插打钢护筒并完成混凝土钻孔平台施工后,采用回旋钻机+冲击钻组合完成钻孔施工。然后分节安装钢筋笼,采用气举反循环法清孔。泥浆指标及孔底沉淀层厚度满足设计及规范要求后,采用垂直导管法完成水下混凝土灌注。

4号墩钻孔桩主要施工难点如下:

(1)4号墩场地原状为砂石料码头,码头表层约3 m~6 m深的素填土内夹杂钢筋、碎砖等建筑垃圾,临江侧地表以下5 m~7 m范围内分布有原码头防护抛填的粒径30 cm~50 cm块石,严重影响钻孔桩钢护筒插打。且设计要求钢护筒15 m参与受力,即钢护筒需自地面下沉约24 m至-17.5 m高程,下沉深度较深,下沉阻力非常大。

(2)4号墩钻孔桩为直径2.8 m,最长128 m的大直径超长钻孔桩,孔深最大可达135 m,进入岩层深度深,持力层岩石强度高,对钻机性能要求非常高。桩位岩体较为破碎,裂隙发育,且存在软硬不均现象,钻孔过程中有漏浆塌孔的风险,成孔施工难度非常大。

(3)地质岩层走向倾斜较大,最大倾角可达45°,单根钻孔桩直径范围内岩面高差约2.8 m,对钻孔过程中孔身垂直度控制极为不利。

(4)岩层分布不均,上下游差异较大,且软硬岩层交替,钻孔施工较为困难,应选择合适的钻孔设备,在钻孔过程中,泥浆和钻进参数的选择成为钻孔桩成败的关键。

针对以上难点,从场地布置、钢护筒施工、钻机选型、泥浆指标和循环、钻进程序控制等方面制定措施,确保主桥4号墩钻孔桩顺利完成。

4 关键技术措施

4.1 场地布置

钢护筒施工完成后,上下游圆端承台区填筑石渣,浇筑20cm厚地坪砼形成钻孔平台。同时布设泥浆沟槽用于废弃泥浆的回收利用。布置两台100 t门吊用于钻机拼装、移位及钢筋笼下放等吊装作业,门吊跨度为55 m,主钩额定吊重量为100 t,副钩额定吊重量为25 t。另在上、下游各布置一台TC7035B-16型塔吊用于吊装钻杆、导管等辅助吊装作业。

4.2 钢护筒施工

钢护筒插打采用大小护筒套打的方法,先埋设φ3.4 m工具护筒,采用冲击钻在工具护筒内钻孔至标高-2.5 m进行清障,安装导向架,利用250 t履带吊配合YZ230振动锤进行钢护筒插打,将φ3.2 m工作护筒插打至设计标高-17.5 m后,拔除工具护筒并用砂回填。工作护筒内径为φ3.2 m,壁厚δ=25 mm,材质为Q345C,护筒长度25.6 m,底节15.6 m为永久钢护筒。

钢护筒垂直度控制在1/200以内,平面位置偏差不大于50 mm。为确保钢护筒的插打精度,采取以下控制措施:

(1)在桩位处设置导向架,导向架采用锚固筋与地面锚固。

(2)插打过程中采用两台全站仪进行实时观测,控制垂直度。

(3)钢护筒插打标准采取设计护筒底标高为准,钢护筒插打到位后,将+7.2 m以上多余部分割除,然后拔出工具护筒,并用砂回填(见图3)。

图3 底节钢护筒定位

实践证明,采用套打技术,在顺利穿透不利地层的同时有效的降低了插打对振动锤的需求,经过50天的插打,67根护筒全部顺利插打到位,其护筒垂直度最大偏差为10 cm,满足设计要求。

4.3 钻机选型

根据上下游不同地质情况,合理选择钻机,在满足施工要求的情况下使设备利用率达到最大化:

上游侧为长桩,桩长65 m~128 m。基岩以含砾凝灰质泥岩为主,不均匀夹杂凝灰质砂岩、凝灰质泥岩、凝灰角砾岩,底部为燕山期侵入的石英闪长斑岩,岩体强度较低且软硬不均。布置6台KTY4000型钻机进行施工。

下游侧为短桩,桩长50 m~65 m。地基为微风化凝灰质砂岩,强度高,天然抗压强度达36 MPa~42 MPa,最大达90 MPa~120 MPa,布置6台JKL-16型冲击钻进行施工。

钻孔顺序按照优先岸侧、相邻桩不得同时开钻、先长桩后短桩的原则进行。

4.4 泥浆指标及循环

在钻孔施工过程中泥浆的净化采用机械强制净化。每台钻机配1台250 m3/h泥浆分离器及1个沉渣桶。沉渣箱和泥浆分离器布置在钻孔平台临江侧,通过泥浆管与钻机(回旋钻机)/钻孔内泥浆泵(冲击钻)连接。钻孔时钻机排出的带渣泥浆抽至沉渣桶,经过筛网过滤,去除粒径大于10 mm的钻渣,然后流入泥浆分离器进行净化处理后通过回浆管路流回孔内。分离出的钻渣通过溜槽排放至渣船上(见表1、表2)。

表1 回旋钻机各地层泥浆控制指标

表2 冲击钻机各地层泥浆控制指标

4.5 钻进程序控制

(1)开孔节段,检查钻机平面位置及垂直度符合要求后,开始钻进作业,先进行反压循环,置换孔内泥浆并观察钻杆有无漏水情况。然后进行正常钻进,并且做好钻进记录。

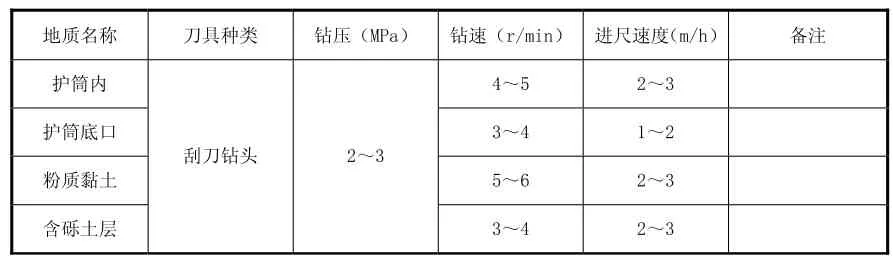

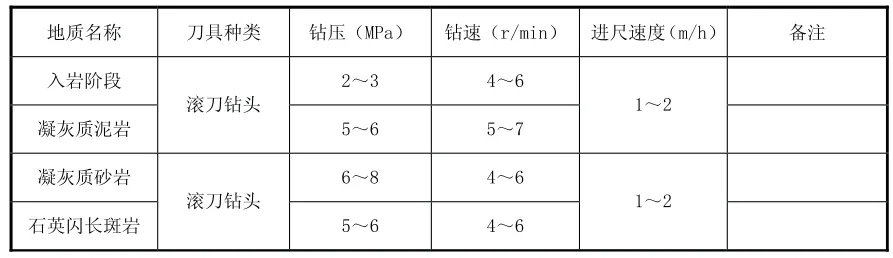

(2)针对不同地层采用相应的钻头及钻压、钻速、进尺速度,以最大限度的满足施工需要和降低钻机设备损耗。相关钻进数据见表3、表4。

表3 覆盖层钻进数据表

表4 岩层钻进数据表

(3)针对大倾斜岩面容易导致斜孔采取的措施有:①开钻前,对钻机进行抄平。②杜绝钻进过程中钻杆、钻架大幅摆动,力争平稳钻进。③用吊线法测量钻杆和冲绳的垂直度,发现垂直度超标,及时纠偏。④采用“进二退一”的钻孔方法,结合扫孔时的扭矩大小判断孔的垂直度。⑤通过渣样变化来判断地层的变化,以便及时调整钻进参数,预防斜孔。⑥密切注意钻机在钻进过程中的钻机转速、钻压、冲程等状态参数的变化,并根据钻头标高判断其所处地层情况,调整合适的钻压、转速和冲程。

(4)终孔时终孔标高以钻孔平台顶面为基准测定,采用钻杆长度和测绳测量相互校核。

(5)钻孔至设计标高后,回旋钻将钻头提离孔底5 cm~10 cm,钻机慢速旋转进行气举反循环抽浆清孔;冲击钻机采取导管气举反循环清孔,同时调整泥浆性能以满足钢筋笼安装要求。

(6)当第1次清孔完毕,采用超声波检测仪检查孔径、孔斜等,检测结果均满足设计和规范要求后方可进行钢筋笼安装及第2次清孔。当孔底沉渣小于5 cm时,方可灌注混凝土。

5 结束语

五峰山长江特大桥4号墩于2016年1月18日施工第1根钻孔桩,于2016年10月24日完成最后1根钻孔桩的施工,总历时281天,针对该墩砖石覆盖层、大斜岩面、超硬岩质、岩层分布不均、软硬岩层交替等情况,通过采取浇筑混凝土平台、钢护筒套打、合理的设备选型、泥浆控制及钻进参数控制等措施,特别时采用钢护筒套打技术和根据不同地质选取不同的钻机设备,有效保证了钻孔桩的成孔质量,最终顺利完成全部钻孔桩施工。经超声波检测显示67根桩基均为Ⅰ类桩。