混炼工艺对偶联剂Si69改性白炭黑填充丁苯橡胶/稀土顺丁橡胶并用胶性能的影响

2018-07-23吴明生

李 楠,吴明生

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

1992年米其林“绿色轮胎”概念的提出,使得白炭黑在轮胎工业中的应用范围逐步扩大。白炭黑用于胎面胶大约可以减小20%的滚动阻力,相当于3%~4%的燃油损耗[1]。除此之外,白炭黑填充胎面胶具有较好的抗湿滑性能,在一定程度上保证了行驶安全性。但是白炭黑表面存在大量极性硅醇基,相邻硅醇基间易形成氢键,从而形成较难破坏的聚集体,而聚集体在橡胶基体中润湿和分散困难,降低了白炭黑与橡胶基体间的相互作用,造成较强的Payne效应[2-3]。此外,白炭黑极易吸附酸性促进剂,造成了延迟硫化的现象[4]。针对白炭黑表面改性的诸多方法,如电子束改性、等离子体表面改性、提高橡胶极性等已被提出[5-9],其中硅烷偶联剂改性是在橡胶工业中最为可行、有效的方法。硅烷偶联剂改性白炭黑的原理是硅烷化反应,在较高的温度下,硅烷偶联剂在白炭黑与橡胶分子链间形成桥接,从而改善白炭黑与橡胶的相互作用。因此,如何促进混炼过程中白炭黑与偶联剂的硅烷化反应,提高硅烷化反应程度,成为偶联剂原位改性白炭黑的关键。

本工作以溶聚丁苯橡胶(SSBR)/稀土顺丁橡胶(BR)并用胶为基体,研究混炼温度对硅烷化反应程度的影响,利用多种测试方法对白炭黑填料网络结构及与橡胶基体间相互作用进行表征。

1 实验

1.1 原材料

SSBR,牌号HPR850,中国石化齐鲁石油化工公司产品;稀土BR,牌号CB24,朗盛化学(中国)有限公司产品;高分散性白炭黑200MP,青岛索尔维白炭黑有限公司产品;偶联剂Si69,南京曙光化工集团有限公司产品。

1.2 主要设备和仪器

GT-M2000-A型无转子硫化仪,中国台湾高铁检测仪器有限公司产品;EEKON门尼粘度仪,育肯工业股份有限公司产品;RPA2000橡胶加工分析(RPA)仪,美国阿尔法科技有限公司产品;Z005型电子拉力试验机,德国Zwick/Roell公司产品。

1.3 试验配方

SSBR 80,BR 20,白炭黑200MP 80,炭黑N330 3,环保型芳烃油 40,偶联剂Si69 8,氧化锌 3,硬脂酸 2,防老剂4020 1.5,硫黄1.5,促进剂CBS 1.5,促进剂DPG 1。

1.4 试样制备

胶料混炼分为3段进行,一、二段混炼在实验室500 mL密炼机中进行,转子转速为110 r·min-1,密炼室初始温度为100 ℃,排胶温度控制在150℃。一段混炼依次加入生胶、白炭黑、偶联剂Si69、硬脂酸、氧化锌、芳烃油;二段混炼加入一段母胶和防老剂4020;三段混炼在开炼机上进行,加入二段混炼胶和硫化体系。

1#—4#胶料混炼工艺差别如下。

1#胶料混炼工艺:在一段混炼中将白炭黑分为2/3和1/3两部分分两次加入密炼室,排胶温度控制在150 ℃,保温2 min。

2#胶料混炼工艺:与1#胶料混炼工艺比较,无保温平台。

3#胶料混炼工艺:在一段混炼中加入2/3白炭黑和2/3偶联剂Si69,剩余1/3白炭黑和1/3偶联剂Si69在二段混炼中加入,且在排胶温度150 ℃下保温2 min。

4#胶料混炼工艺:与3#胶料混炼工艺比较,无保温平台。

1.5 测试分析

1.5.1 结合胶

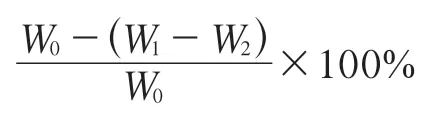

将0.5 g左右的混炼胶样品剪碎,装入孔径38 μm不锈钢网中,在甲苯溶剂中浸泡12 h,然后放入盛有180 mL甲苯溶剂的索氏抽提器中,调节回流速度,连续抽提24 h。取出混炼胶置入通风橱内干燥12 h,再在50 ℃烘箱中干燥至恒质量。结合胶含量为

式中,W0——样品中橡胶质量;

W1——样品质量;

W2——样品经溶剂抽提并干燥后的质量。

1.5.2 RPA分析

混炼胶应变扫描采用RPA仪,测试温度 60℃,频率 10 Hz,应变范围 0.1%~50%。

1.5.3 交联密度

交联密度采用溶胀平衡法测试,从硫化胶片上取质量约为1 g的样品称质量,记为m1,放入盛有40 mL甲苯的磨口广口瓶中,在25 ℃下溶胀72 h,达到平衡后取出。用滤纸吸净表面溶剂,立即称质量记为m2,然后置于70 ℃真空干燥箱中干燥至恒质量,称质量记为m3。根据flory公式计算交联密度。

1.5.4 其余性能

其余各项性能均按相应国家标准进行测试。

2 结果与讨论

2.1 混炼胶性能

2.1.1 门尼粘度

采用不同混炼工艺的1#—4#混炼胶门尼粘度[ML(1+4)100 ℃]分别为88,94,104和111。可以看出,有保温过程的1#和3#混炼胶门尼粘度分别小于2#和4#混炼胶,由文献[10]可知,150 ℃的反应温度有利于提高硅烷化反应程度,这意味着硅烷化反应能够降低混炼胶的门尼粘度,改善混炼胶的加工性能,这与偶联剂Si69的—OC2H5与白炭黑基团表面的羟基反应有关,该反应抑制了由白炭黑羟基造成的填料团聚现象。此外,白炭黑一次投料的1#和2#混炼胶门尼粘度分别小于二次投料的3#和4#混炼胶,说明在混炼过程中,白炭黑一次投料的混炼胶的门尼粘度较低,白炭黑分散较为均匀,混炼胶的填料网络较弱。

2.1.2 硫化特性

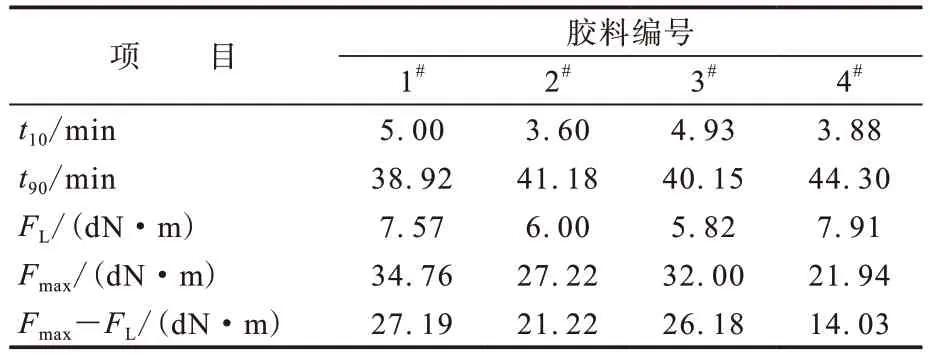

采用不同混炼工艺的1#—4#混炼胶硫化特性如表1所示。

表1 采用不同混炼工艺的混炼胶的硫化特性

从表1可以看出,混炼工艺中有保温平台的1#和3#混炼胶的t90分别较没有保温平台的2#和4#混炼胶短,推测认为,偶联剂Si69结构中的多硫键在硫化过程中释放了活性硫,活性硫参与硫化,延长了硫化时间,表现为t90延长。Fmax-FL通常可以用来表征硫化胶的交联密度,从表1可以看出,1#混炼胶的Fmax-FL最大,为27.19 dN·m,其交联密度最大。

2.1.3 RPA分析和结合胶

采用不同混炼工艺的1#—4#混炼胶的G′-lgε曲线如图1所示,G′为储能模量,ε为应变。

图1 采用不同混炼工艺混炼胶的G′-lg ε曲线

填充橡胶的G′对动态应变的依赖性,即对应变变化表现出的非线性效应,为Payne效应。通常认为,Payne效应与混炼胶中的填料网络有关,在一定程度上能够反映填料网络的强弱。由于白炭黑结构的特殊性,在混炼过程中较难分散,易形成较强的填料网络,在应变增大的过程中,这种填料网络会被打破,G′逐渐降低,在较大应变(50%)下,G′几乎相同,但小应变(0.1%)下的G′可以用来表征白炭黑的填料网络。从图1可以看出:分别与2#和4#混炼胶比较,1#和3#混炼胶0.1%应变下的G′较小,说明了提高硅烷化反应程度有利于白炭黑在橡胶基体中的分散;其次,分别与3#和4#混炼胶比较,1#和2#混炼胶0.1%应变下的G′较小,说明较长的混炼时间有利于白炭黑在橡胶基体中的分散,抑制了白炭黑的填料网络的形成。此结果与门尼粘度测试结果具有很好的一致性。

结合胶通常用来表征白炭黑与橡胶间的相互作用。采用不同混炼工艺的1#—4#混炼胶的结合胶含量分别为32.9%,27.5%,24.4%和22.1%,说明混炼胶中白炭黑与橡胶间的相互作用由强到弱依次为1#,2#,3#和4#混炼胶,这与RPA应变扫描结果具有很好的相关性。

2.2 硫化胶性能

2.2.1 交联密度

采用不同混炼工艺的1#—4#硫化胶的交联密度分别为20.3×105,16.4×105,18.6×105和14.3×105mol·cm-3,硫化胶交联密度由大到小依次为1#,3#,2#,4#。1#和3#硫化胶的混炼工艺中白炭黑、偶联剂Si69、橡胶分子链间的硅烷化反应程度较高,一方面醇羟基的减少抑制了白炭黑对促进剂的吸附,另一方面偶联剂Si69释放的活性硫在较高温度下参与了硫化,提高了交联效率。

2.2.2 物理性能

采用不同混炼工艺的1#—4#硫化胶的物理性能如表2所示。

表2 不同混炼工艺硫化胶的物理性能

从表2可以看出:在混炼过程中白炭黑一次投料的1#和2#硫化胶的拉伸强度整体优于白炭黑二次投料的3#和4#硫化胶;混炼过程中具有保温平台的1#和3#硫化胶的拉伸强度分别优于对应的2#和4#硫化胶,而撕裂强度变化并不明显。综上所述,1#硫化胶物理性能最为优异,拉伸强度为17.0 MPa,撕裂强度为35 kN·m-1。

2.2.3 耐磨性能

采用不同混炼工艺的1#—4#硫化胶的阿克隆磨耗量分别为0.146,0.157,0.184和0.199 cm3。分别与2#和4#硫化胶比较,1#和3#硫化胶具有较为优异的耐磨性能,这与150 ℃的保温平台有关,在此温度下,偶联剂Si69与白炭黑反应程度较高,抑制了白炭黑的团聚现象。分别与3#和4#硫化胶比较,1#和2#硫化胶混炼工艺中白炭黑为一次投料,混炼时间较长,白炭黑在橡胶基体中的分散程度较好。综上所述,1#硫化胶的耐磨性能最为优异。

3 结论

当混炼工艺中有150 ℃的保温平台且白炭黑为一次投料时,白炭黑在混炼胶中的分散性较好,白炭黑形成的填料网络得到了抑制,相应硫化胶具有较好的物理性能和耐磨性能。