合金元素Sn对Cu-Ni-Ti合金微观组织和性能的影响

2018-07-23阙仲萍

王 剑,陈 津,阙仲萍

(1.太原理工大学 材料科学与工程学院,太原 030024;2.太原钢铁集团有限公司,太原 030003)

科学技术和工业的进步对铜加工材料提出了更高的要求。铜加工业需要不断地提高产品的机械性能、物理性能、化学性能、表面品质和加工精度,生产出适应各种特殊要求的高、精、尖新产品。研制、开发高强度、高导电铜基导电材料一直是铜合金研究的热点之一,许多应用领域要求所用材料需兼备高导电性及高强度等特性。例如,为产生高的脉冲磁场,要求所用导体材料不仅要有低的电阻率以降低热效应,同时还要具有足够的强度来承受巨大的洛伦兹力[1-3]。引线框架是半导体元器件和集成电路封装中的关键部件,起到支撑芯片、实现芯片与外界电联通和工作时散热的作用。为保证集成电路的可靠性和耐久性,对框架材料有一系列的性能要求[4-6],如较高的拉伸强度、良好的导电导热性和延展性、膨胀系数与硅和塑料接近等。在这些特性中,强度、导电和导热性则是最重要的。

为了提高Cu-Ni-Ti合金的综合性能,本实验在选取综合性能优异的Cu-Ni-Ti合金中的C3N1T合金为基础合金,通过添加不同含量的合金元素Sn来提高C3N1T合金的硬度和电导率,通过科学设计合金的成分,以期获得性能更好的高强高导的引线框架材料。相关的研究显示,在铜合金中,合金元素Sn的含量会影响铜合金的时效处理效果。由于在时效处理过程中,合金化合物的析出需要一个孕育的过程,当铜合金中合金元素Sn的含量较少时,合金不会产生SPINODAL[7]分解,就无法达到预期的强度。因此,在铜合金中合金元素Sn的含量不宜过低。

本实验在保持铜合金总重量不变的情况下,通过改变铜和合金元素Sn的质量分数,研究合金元素Sn对Cu-Ni-Ti合金的组织结构和力学性能的影响。

1 实验方法

1.1 合金成分设计和制备方法

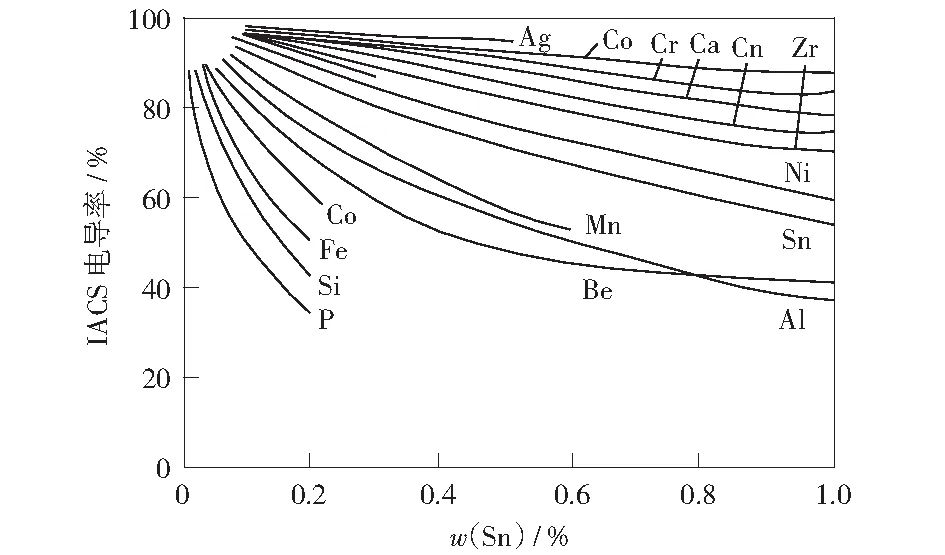

合金元素Sn是铜常用的固溶元素之一,本研究希望通过在Cu-Ni-Ti合金中添加合金元素Sn产生固溶特效,对Cu-Ni-Ti合金滑移面上的位错产生阻碍作用,从而减少晶格畸变和位错的应变能,提升位错的稳定性[8-9],对Cu-Ni-Ti合金起到固溶强化的作用。同时,在Cu-Ni-Ti合金中加入合金元素Sn,合金元素Sn以第二相的形式从铜合金中析出,避免因合金元素的加入导致Cu-Ni-Ti合金电导率下降。表1为Cu-Ni-Ti-Sn合金成分设计表,图1为各种合金元素对铜的影响[10],电导率的参考标准为IACS(国际退火铜标准)。

图1 不同合金元素对铜电导率的影响Fig.1 Effect of alloys elements on the copper electric conductivity

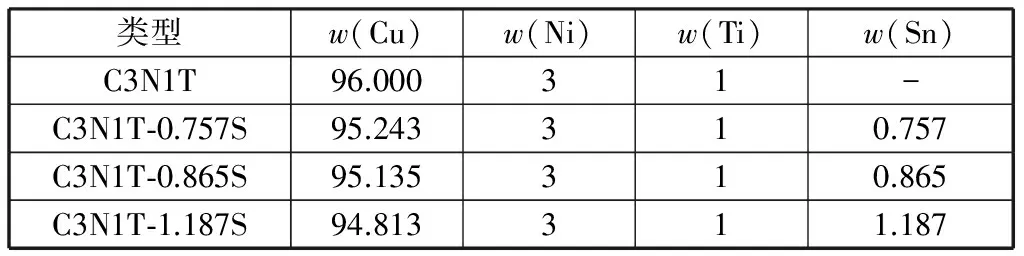

表1 Cu-Ni-Ti-Sn合金设计成分表(质量分数)Table 1 Compositions of Cu-Ni-Ti-Sn alloys %

1.2 显微结构和性能分析方法

将熔铸后的铜合金试样从熔炼炉中取出后,用砂轮机和金相砂纸对铸态的铜合金试样进行打磨,去除铜合金表面的氧化层。经过打磨和抛光处理后,对铸态合金试样进行金相显微组织观察和电导率和硬度的测试。检测和金相观察结束后,对铸态合金试样进行锻压处理,将锻压后的合金试样退火后冷轧。将轧制态的铜合金试样制备完毕后,分别对轧制态铜合金试样进行金相显微组织观察、X射线衍射分析、差热分析(DTA)等分析,后对轧制态合金试样的电导率和硬度进行检测。将不同合金元素的轧制态铜合金试样,分别进行时效处理。对时效处理后的合金试样,通过金相显微镜、差热分析仪、X射线衍射仪、扫描电镜(SEM)和能谱分析仪(EDS)进行组织分析。同时,对时效态下的铜合金试样进行电导率和硬度检测,对时效态下铜合金试样的性能进行分析。

2 结果与讨论

2.1 Cu-Ni-Ti-Sn合金金相显微组织分析

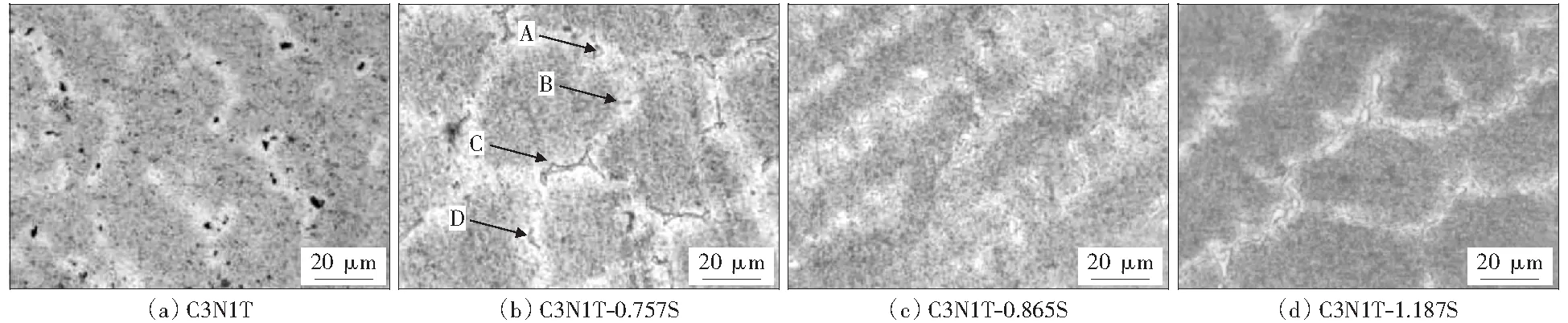

图2为3种铸态Cu-Ni-Ti-Sn合金在200倍金相显微镜下的组织形貌图。从图2可以看出,基础合金C3N1T的晶粒较大,呈长条状,在晶界处明显有大量析出相,并且沿晶界呈连续状分布。在C3N1T-0.757S合金的晶界上的析出相明显减少,虽然合金的晶粒依然较大,但可以看出明显比C3N1T合金的晶粒要小,且长条状的晶粒基本消失,说明加入微量合金元素Sn在一定程度上有效地抑制了合金在熔炼过程中晶粒的长大。进一步增加Sn的含量,C3N1T-0.865S合金的晶界析出相基本消失,晶粒细化已经非常明显。继续增加Sn的含量,C3N1T-1.187S合金的晶界处又有析出相出现,晶粒也变得较粗。

由此可见,适当的合金元素Sn的添加对C3N1T合金起到了很好的细晶效果,但当合金元素Sn加入量过多时,晶粒会逐渐变得粗大。因此,为了获得综合性能良好的合金,必须控制好合金元素Sn在合金中的含量。图3为3种铸态Cu-Ni-Ti-Sn合金在金相显微镜下的金相组织。由于图3(b)-图3(d)为在C3N1T合金中添加不同含量Sn制备的Cu-Ni-Ti-Sn合金,3种合金的析出行为相似。因此选择形貌特征最为明显的图3(b)进行具体分析。

图2 Cu-Ni-Ti-Sn合金铸态组织结构Fig.2 As-casted microstructure of Cu-Ni-Ti-Sn alloys

图3 Cu-Ni-Ti-Sn合金铸态组织结构Fig.3 As-casted microstructure of Cu-Ni-Ti-Sn alloys

从图3(b)可以看出,在C3N1T-0.757S合金中析出的化合物相沿晶界分布。其中,A的粒径较大呈颗粒状分布,B的粒径最小呈点状分布,C的粒径最大呈带状分布,D呈细条状分布。与C3N1T合金相比,C3N1T-0.757S合金出现了新的化合物相。

2.2 X射线衍射分析(XRD)

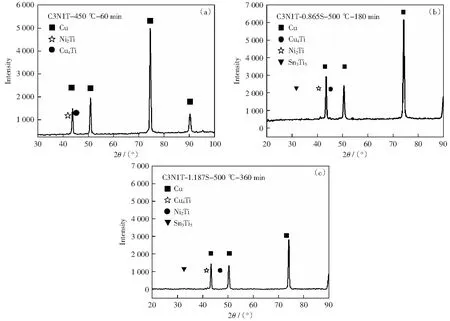

在C3N1T-0.757S合金的金相图中发现有新的化合物相生成,为了确定Cu-Ni-Ti-Sn合金中的相组成,对Cu-Ni-Ti-Sn合金进行了X射线衍射分析。图4为时效态C3N1T合金、C3N1T-0.865S合金和C3N1T-1.187S合金的X射线衍射分析图。实验参数分别为:时效态C3N1T合金,时效温度为450 ℃,保温时间为60 min;时效态C3N1T-0.865S合金,时效温度为500 ℃,保温时间为180 min;时效态C3N1T-1.187S合金,时效温度500 ℃,保温时间360 min.

图4 时效态合金X射线衍射分析图Fig.4 XRD analysis diagram of aging alloys

从C3N1T合金的XRD图中可以看出,C3N1T合金中的析出相是Ni2Ti相和Cu4Ti相。而在C3N1T-0.865S合金和C3N1T-1.187S合金中,除了Ni2Ti相和Cu4Ti相,还析出了新的化合物相Sn3Ti5.与此同时,在C3N1T-0.865S合金中,Ni2Ti相和Cu4Ti相的强度峰值均有所提高,说明加入合金元素Sn可以提高铜合金的强度。进一步增加铜合金中Sn的含量,铜合金强度峰值有所降低。因此,必须控制好Sn含量才能获得强度较好的铜合金。

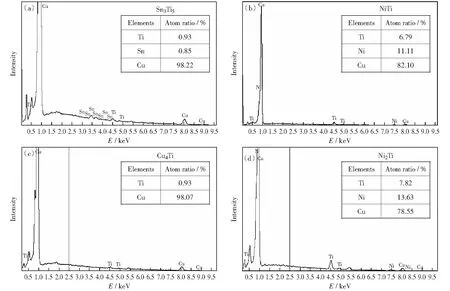

2.3 扫描电镜分析(SEM)和能谱分析(EDS)

图5为C3N1T-0.865S合金在扫描电子显微镜下的组织形貌。如图所示,许多的点状晶粒弥散分布在基体内部,同时也有少量细长晶粒和尺寸较大的晶粒分布在基体中。与C3N1T合金的组织形貌相比,化合物Sn3Ti5是在基础合金C3N1T中加入合金元素Sn后生成的新相,同时弥散分布在铜的基体内。基础合金C3N1T在加入合金元素Sn后晶粒明显细化,说明与合金元素Sn可以起到抑制晶粒长大的作用。

图5 C3N1T-0.865S合金扫描电镜显微组织Fig.5 SEM microscopic structure of C3N1T-0.865S

使用能谱仪(EDS)对C3N1T-0.865S合金中析出的化合物进行了成分分析,图6为C3N1T-0.865S合金能谱分析图。结合前面的XRD与EDS分析结果表明:在C3N1T-0.865S合金中的点状晶粒是合金元素Ni、Ti组成的二元共晶体NiTi化合物;由于析出量减少,所以XRD谱中未检测到;另外粒径最大的化合物是二元化合物Ni2T;分布数量较多、粒径较大的晶粒是合金元素Sn、Ti组成的Sn3Ti5化合物;细长状的晶粒是由合金元素Cu、Ti组成的化合物Cu4Ti.

2.4 差热分析(DTA)

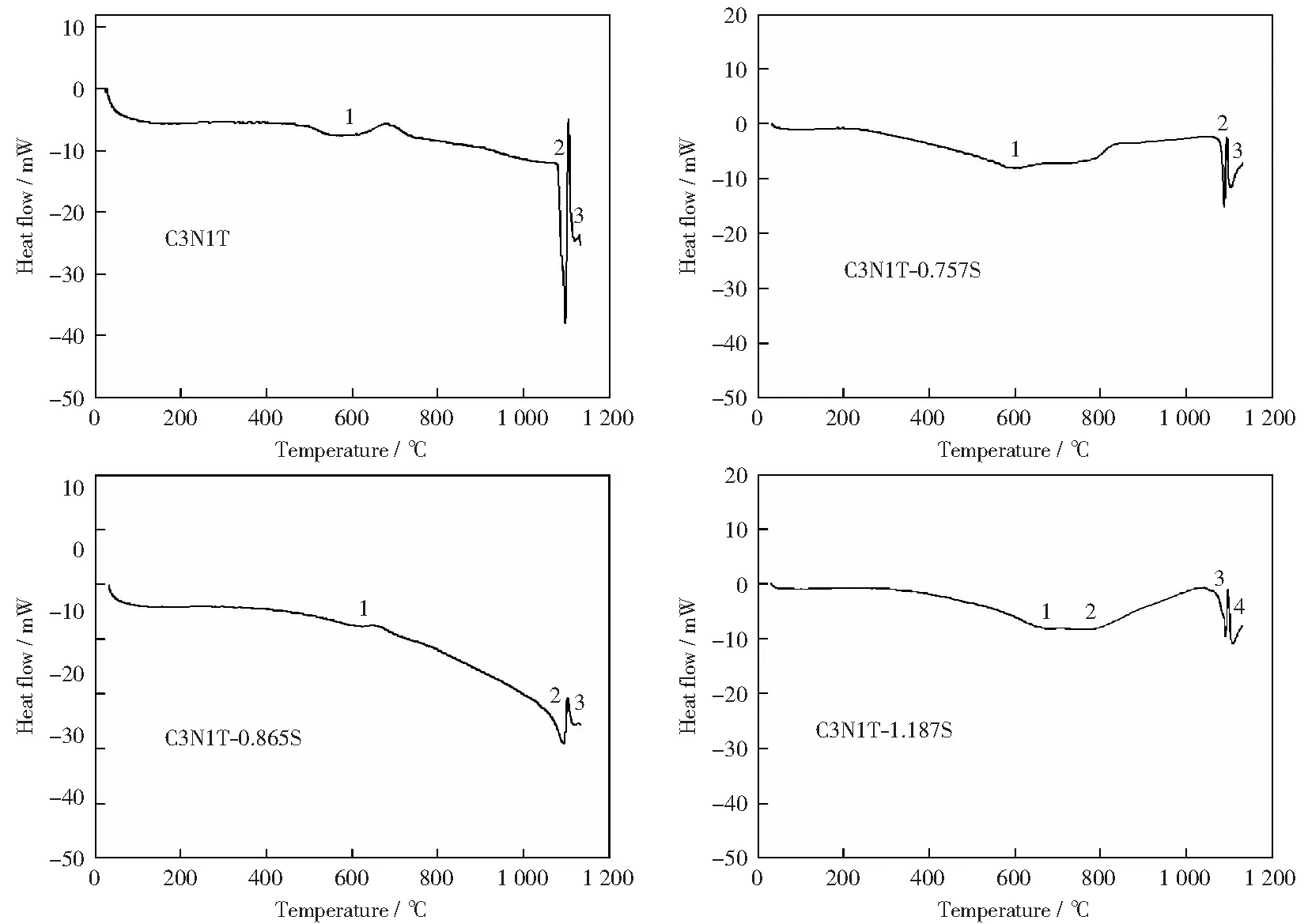

图7为C3N1T合金,C3N1T-0.757S合金,C3N1T-0.865S合金和C3N1T-1.187S合金的差热分析曲线图。根据4种合金的差热分析曲线测得3种Cu-Ni-Ti-Sn合金的相变温度点如表2所示。分析可以看出,C3N1T合金,C3N1T-0.757S合金,C3N1T-0.865S合金各有3个吸热峰,对应用3个相变点;C3N1T-1.187S合金中的合金元素Sn含量最高,故C3N1T-1.187S合金有4个吸热峰,对应有4个相变点。

表2 试样轧制态DTA相变点温度Table 2 Transformation temperature points of cold-rolled samples DTA ℃

根据金属化合物相的热力学性质,通过热力学计算[11]得到C3N1T-0.757S合金和C3N1T-0.865S合金的3次相变次序依次为:NiTi相,Ni2Ti相和Cu4Ti相;而C3N1T-1.187S合金的4次相变次序依次为:NiTi相,Sn3Ti5相,Ni2Ti相和Cu4Ti相。

2.5 Cu-Ni-Ti-Sn合金的硬度和电导率检测

2.5.1铸态和轧制态合金试样的电导率和硬度检测

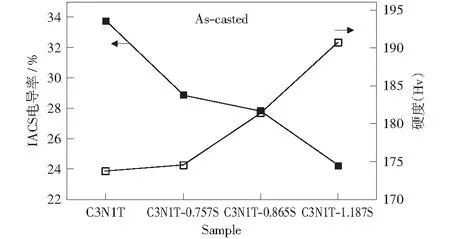

图8为铸态C3N1T合金和3种铸态Cu-Ni-Ti-Sn合金的IACS电导率和硬度(Hv)曲线图。其中,C3N1T合金的电导率为33.8%,硬度为173.8;C3N1T-0.757S合金的电导率为28.95%,硬度为174.6;C3N1T-0.865S合金的电导率为27.89%,硬度为181.5;C3N1T-1.187S合金的电导率为24.29%,硬度为190.8.

从图中可以看出,合金元素Sn的加入对3种C3N1T合金的电导率和硬度均有不同程度的影响。合金元素Sn的加入使C3N1T合金中合金组分的浓度提高,因此C3N1T合金的电导率随着Sn含量的提高而出现下降的趋势。同时,由于合金元素Sn未能与铜形成化合物析出,固溶在铜中的合金元素Sn使铜合金的界面增多,导致C3N1T-1.187S合金的电导率明显下降。因此,在制备铜合金的过程中要对各合金元素的浓度进行控制。但是,合金元素Sn的加入使C3N1T合金硬度有明显的提升,硬度提升的效果与合金元素Sn的加入量呈正比关系。

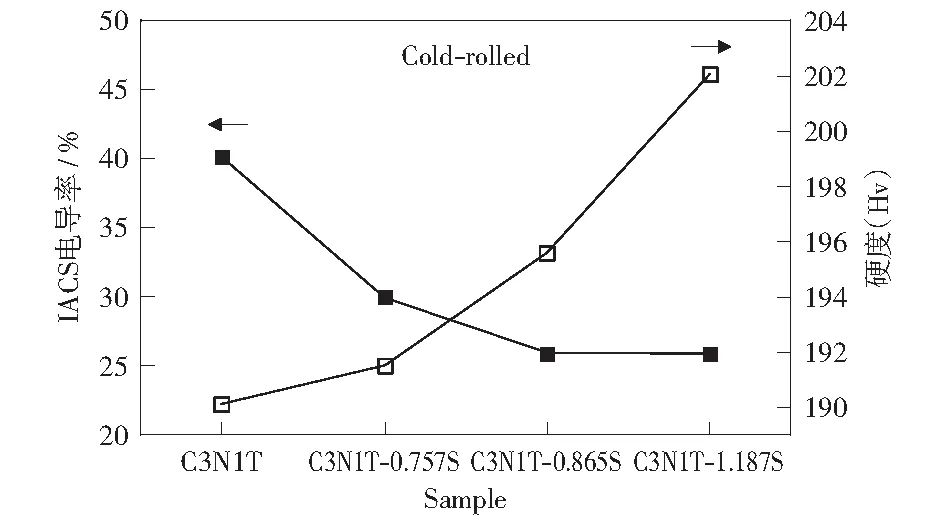

图9为3种轧制态Cu-Ni-Ti-Sn合金试样电导率和硬度的曲线图。其中,C3N1T合金的电导率为40.19%,硬度为190.1;C3N1T-0.757S合金的电导率为29.93%,硬度为191.5;C3N1T-0.865S合金的电导率为25.96%,硬度为195.6;C3N1T-1.187S合金的电导率为25.87%,硬度为202.1.与3种铸态Cu-Ni-Ti-Sn合金试样电导率和硬度相比,加工硬化使轧制态Cu-Ni-Ti-Sn合金试样的硬度明显提升。

图6 C3N1T-0.865S合金能谱分析Fig.6 EDS of C3N1T-0.865S alloy

图7 合金轧制态差热分析(DTA)曲线Fig.7 DTA curves of cold-rolled alloys

2.5.2 时效态合金试样的电导率和硬度检测

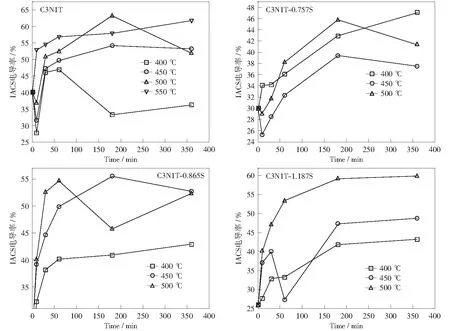

图10为时效态C3N1T合金和3种时效态Cu-Ni-Ti-Sn合金试样电导率的曲线图。从图中可以看出,铜合金试样的电导率变化趋势随着时效温度和保温时间的变化而变化。当时效温度保持不变时,随着保温时间的增加,铜合金试样的电导率快速提升;继续增加保温时间,铜合金试样的电导率趋于平衡。时效处理之初,铜合金试样的电导率得到了快速的提升,其原因是由于轧制对铜合金造成的加工硬化为时效处理初期提供了析出动力,所以铜合金试样的电导率得以迅速提升。随着时效处理时间的增加,铜合金中的析出相逐渐增多,合金元素在基体中的含量逐渐减少,使得电子散射能力降低,铜合金的电导率增大[12]。然而,随着时效处理时间的继续深入,铜合金的析出动力逐渐减小,析出量越来越少,铜合金电导率的上升趋势逐渐稳定,曲线趋于平缓。

图8 铸态试样的电导率和硬度曲线Fig.8 Electrical conductivity and hardness curves of as-casted samples

图9 轧制态试样的电导率和硬度曲线Fig.9 Electrical conductivity and hardness curves of cold-rolled samples

从图10中可以看出,C3N1T-0.757S合金的电导率峰值出现在时效温度为400 ℃,保温时间在360 min时,电导率为47.06%.C3N1T-0.865S合金的电导率在时效温度450 ℃,保温时间为180 min时,合金的电导率达到峰值,电导率为55.54%.C3N1T-1.187S合金的电导率最高值出现在时效温度为500 ℃,保温时间在360 min时。但是,保温时间在180 min时的电导率值与峰值很接近,考虑到能耗,合金在时效温度为500 ℃,保温时间为180 min时的性价比最高,合金的电导率为59.24%.将3种合金所测得的电导率数据与C3N1T合金所测得的电导率数据进行对比发现,3种合金和基础合金C3N1T的电导率变化趋势基本相同;但是,在合金中加入合金元素Sn后,使合金的电导率有所降低,这是由于合金元素Sn所引起的晶格畸变程度较小,所以对电导率的影响不大。

图10 时效态合金电导率曲线图Fig.10 Electrical conductivity curves of aging alloys

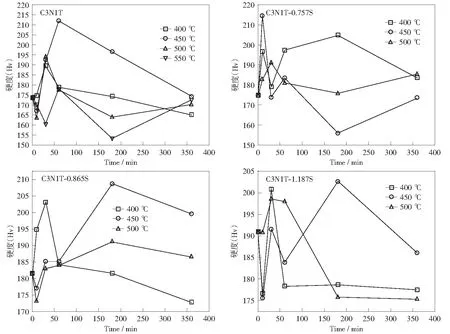

图11 时效态合金硬度曲线图Fig.11 Hardness curves of aging alloys

图11为时效态C3N1T合金和3种时效态Cu-Ni-Ti-Sn合金试样的硬度曲线图。从图中可以看出,3种时效态Cu-Ni-Ti-Sn合金试样合金的硬度变化趋势与时效温度和保温时间的变化情况相关。当铜合金达到一定的时效处理温度时,铜合金的硬度值会随着保温时间的延长迅速提升;随着时效处理的深入,铜合金的硬度值出现下降并逐渐趋于平衡。

这是因为在C3N1T合金中加入了低固溶度的合金元素Sn,在对C3N1T合金进行固溶处理形成了过饱和的固溶体。在对C3N1T合金进行时效处理的过程中,对铜合金固溶处理所形成的过饱和固溶体发生了分解,在铜的基体中有大量的合金元素以强化相的形式析出。铜合金通过固溶处理和时效处理后,析出的弥散相能够显著阻碍位错与晶界的移动,进而起到提高合金强度的效果[13]。随着铜合金变形量的加大,位错的密度也随之增大,相互缠结也就越厉害,能够有效地阻止滑移的进行,从而更容易使铜合金强化,合金的硬度值也就越高。但随着保温时间的延长,铜合金的变形会发生回复,因此,铜合金的硬度会逐渐下降,继而趋于平衡。同时从图中也可以看出,铜合金在时效处理的初期,合金的硬度值迅速提升,这是由于冷轧为合金时效析出提供了动力;随着时效时间的延长,析出动力也在逐渐的减小,合金出现了回复现象,所以硬度也随之逐渐下降。

从硬度曲线图中可以看出:C3N1T-0.757S合金在时效温度450 ℃,保温时间10 min时,硬度达到最高值215.随着保温时间的延长,硬度逐渐下降然后趋于平衡。因此,C3N1T-0.757S合金的最佳时效处理参数为时效温度450 ℃,保温时间10 min.C3N1T-0.865S合金在时效温度450 ℃,保温时间180 min时硬度达到最高值203;但该合金在时效温度为400 ℃,保温时间为30 min时的硬度值为201.综合考虑合金时效处理的能耗,C3N1T-0.865S合金在时效温度400 ℃,保温时间30 min时性能最优。C3N1T-1.187S合金在时效温度450 ℃,保温时间为180 min时,合金硬度达到最高值209.C3N1T合金在时效温度450 ℃,保温时间60 min时合金硬度达到峰值212.

对比可以看出,C3N1T合金在添加合金元素Sn后,合金的硬度和加工性能提高,且C3N1T-0.865S合金在时效温度450 ℃,保温时间180 min时合金的电导率和硬度综合性能最佳。

3 结论

在Cu-Ni-Ti合金的基础上,通过添加合金元素Sn来提高Cu-Ni-Ti合金的强度和导电性。在Cu-Ni-Ti合金中选取综合性能良好的C3N1T合金作为基础合金,在保持合金总重量不变的情况下,通过调整铜和合金元素Sn的质量分数,制备出了C3N1T-0.757S,C3N1T-0.865S,C3N1T-1.187S合金。研究结果表明:

1) 合金元素Sn的加入对Cu-Ni-Ti合金的晶粒细化明显,说明合金元素Sn能够有效抑制Cu-Ni-Ti合金熔炼过程中晶粒的长大。但是,随着合金元素Sn含量的不断增加,抑制晶粒长大的效果也在逐渐减弱。

2) Cu-Ni-Ti合金与合金元素Sn产生了新相Sn3Ti5,提升了Cu-Ni-Ti合金的强度,同时对电导率的影响也不大。