多电极偶接对金属大气腐蚀影响的试验与仿真

2018-07-23陈跃良黄海亮卞贵学张勇王晨光王安东

陈跃良,黄海亮,卞贵学,张勇,王晨光,王安东

海军航空大学 青岛校区,青岛 266041

飞机在服役环境中面临各种复杂、严酷的自然环境,腐蚀问题不容忽视,而服役在沿海一带的飞机由于经常面对高温、高湿、高盐的海洋大气环境,大气腐蚀问题更为突出。搭接或连接结构是飞机主要的异种金属连接形式,连接在一起的异种金属或金属与非金属,由于基材电位差不同而极易发生电偶腐蚀。目前国内外对于电偶腐蚀研究较为深入:Zhang等[1]利用丝束电极探究了涂镀层的钢与裸钢在含CO2溶液中的电偶腐蚀行为,发现在25 ℃时裸材做阳极,而含有涂镀层的钢做阴极,到60 ℃腐蚀末期由于FeCO3的存在产生了极性反转;Palani等[2]基于试验数据利用有限元模型研究了薄液膜状态下2A12铝合金与碳纤维环氧复合材料(CFRP)的电偶腐蚀行为;Pan等[3]利用电化学手段研究了在NaCl溶液中CFRP与镁合金的电偶腐蚀行为及微弧氧化对于CFRP/镁合金耦合的影响;Håkansson等[4]对腐蚀产物在铝合金与CFRP电偶腐蚀中的作用进行了研究;Murer等[5]结合扫描开尔文探针(SVET)利用数值模拟进行了Al/Al4%Cu电偶腐蚀研究;国内笔者团队[6-7]、潘大伟[8]、聂凯斌[9]、姚希[10]等也对不同种材料在不同环境下的电偶腐蚀进行了研究。可以看出目前国内外对于电偶腐蚀的研究主要集中在双电极的腐蚀行为研究,但飞机搭接或连接结构中铆钉、螺栓、垫圈等一般采用标准件,选材往往与基体材料不一致,从而形成多电偶对,所以在研究两种金属偶接的基础上探讨多电极体系中各电极腐蚀行为是必要的。

由于大气腐蚀的本质就是不同厚度液膜下的电化学腐蚀,所以本研究以TC18钛合金、30CrMnSiNi2A高强钢、2A12铝合金作为研究对象,搭建薄液膜的控制与测量装置,采用动电位极化方法测量3种材料在100 μm液膜[11]厚度下的腐蚀电化学行为,建立基于薄壳电流分布的多电极有限元仿真模型,并将仿真结果与试验结果进行对比分析。

1 试 验

1.1 试件制备

将TC18钛合金、30CrMnSiNi2A高强钢、2A12铝合金3种材料分别线切割成10 mm×10 mm×3 mm长方体试样,除预留的一个10 mm×10 mm工作面外,其余面用环氧树脂密封在PVC管中,待环氧树脂完全固化后,用水磨砂纸将外露工作面逐级打磨至3000#,用无水乙醇和丙酮清洗、除油,吹干后置于干燥皿内待用[7,12]。

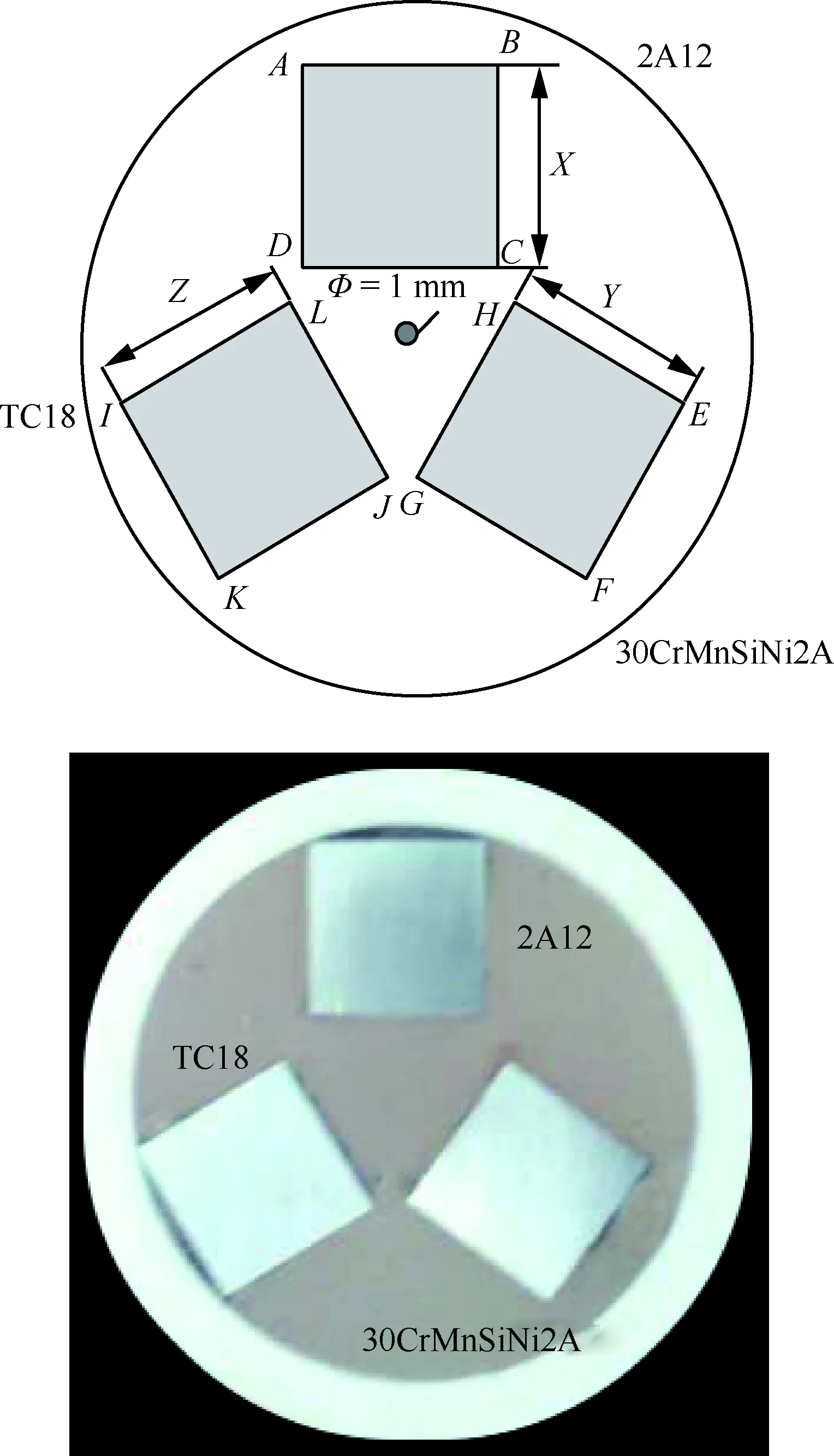

将3种材料电极同时密封在同一圆形区域内构成多电极体系,如图1所示。

图1 多电极分布图Fig.1 Multi-electrode distribution map

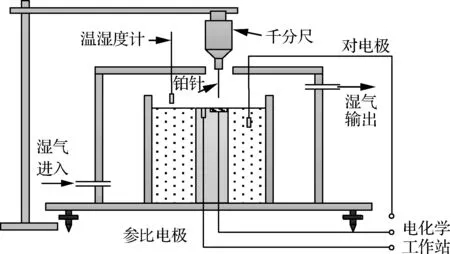

图2 薄液膜下极化曲线电化学测量装置Fig.2 Electrochemical measuring device for polarization curve of metals with thin electrolyte layer

1.2 电化学试验

将试验件、饱和甘汞电极和铂电极按照图2所示进行安装[13-14],构成三电极体系,接入PARSTAT4000电化学工作站。为降低液膜较大欧姆降对试验结果的影响,试验采用微距参比电极后置的方法,即在试验件工作面中央钻出直径Φ=1 mm左右的小孔(如图1所示),小孔中充满饱和KCl琼脂,试验件底部连接装满饱和KCl溶液的U型管作为盐桥[15-18]。电解质溶液采用质量分数为3.5%的NaCl溶液,用1 mL微量注射器缓慢调整液膜厚度并多次进行厚度测量,直到液膜厚度达到预定值100 μm,整个液膜厚度调整过程中为防止液膜挥发导致液膜不稳定,需利用加湿器不断向装置内通入湿气,直到达到气液两相平衡。采用动电位扫描法,扫描范围为-500~500 mV,扫描速率为0.5 mV/s,并利用VersaStudio软件对试验数据进行采集,得到极化曲线。将同时嵌有3种材料的多电极试验件接入电化学工作站,依次断开3个电极中的任意一个电极,通过电化学工作站测量这个电极与其他两个电极之间的电偶电流。

2 试验结果

2.1 极化曲线

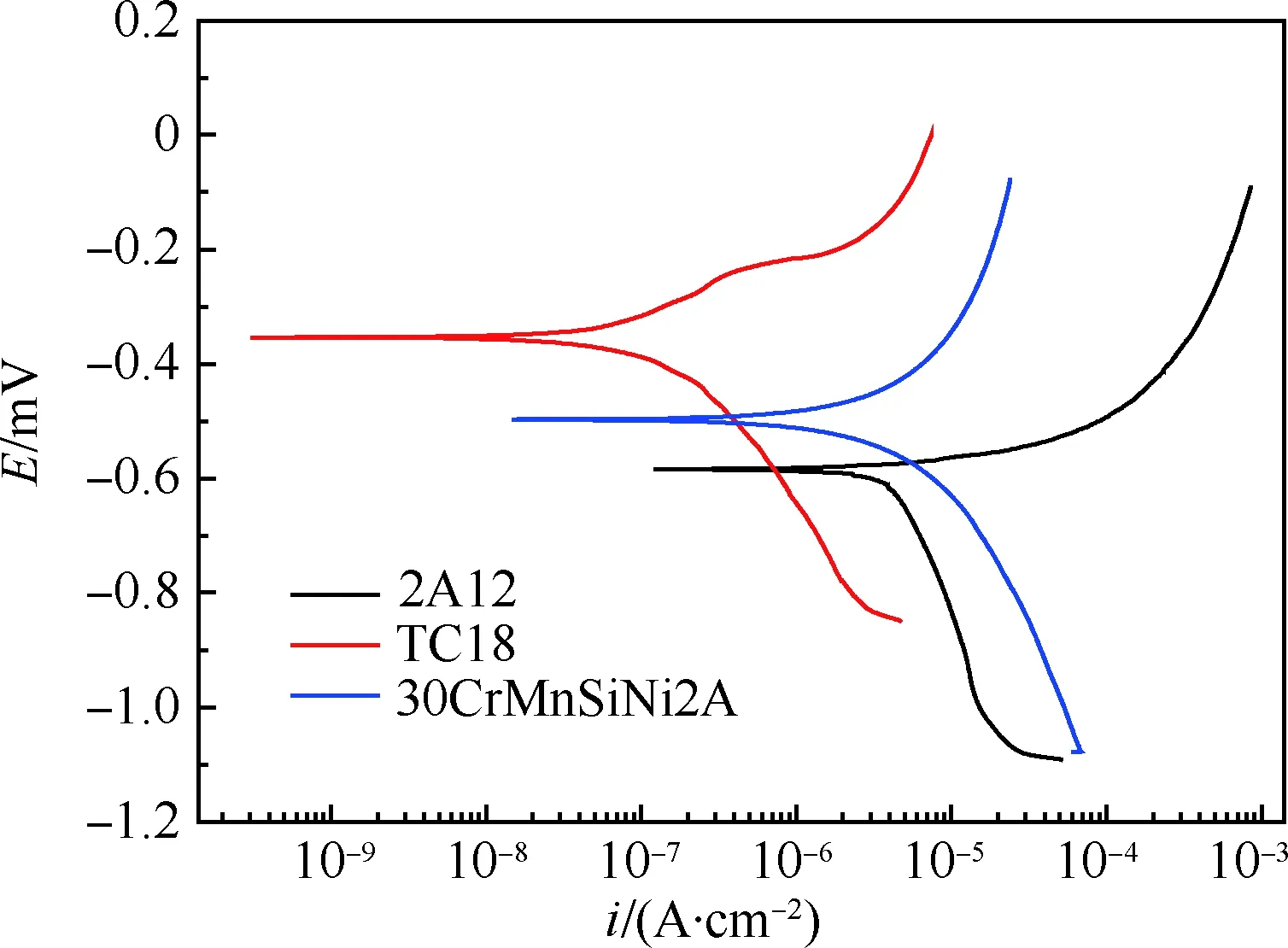

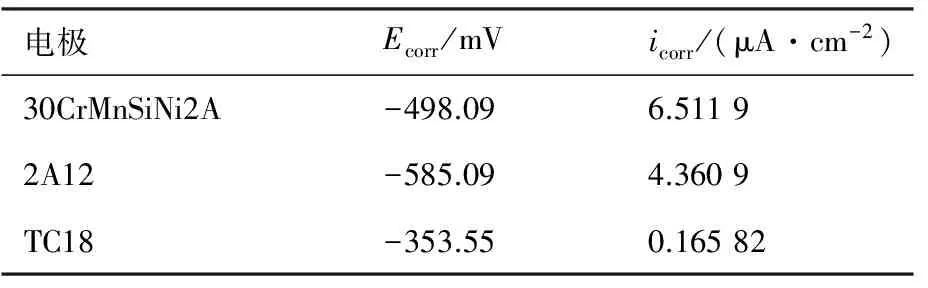

利用动电位极化测量得到3种材料的极化曲线结果如图3所示,图中E为电极电位,i为电极电流密度。可以看出2A12铝合金自腐蚀电位最低,30CrMnSiNi2A高强钢次之,TC18钛合金最高。利用Cview拟合各电极的极化曲线得到其自腐蚀电位Ecorr、自腐蚀电流密度icorr这两个电化学动力学参数,如表1所示。

图3 100 μm薄液膜下的极化曲线Fig.3 Polarization curves of metals with 100 μm thin electrolyte layer

表1 100 μm薄液膜下各电极电化学动力学参数Table 1 Electrochemical kinetic parameters of electrodes with 100 μm thin electrolyte layer

2.2 电偶电流

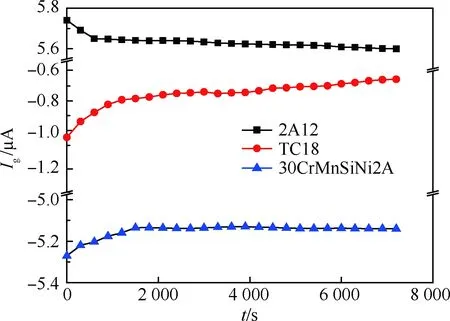

为保证电极表面薄液膜的稳定并减少腐蚀产物沉积对测量结果的影响,适当缩短电偶电流测量时间,总时间为7 200 s,每10 s记录一个电偶电流值,试验结果如图4所示,图中Ig为电偶电流,t为时间。可以看出当2A12、30CrMnSiNi2A、TC18的面积比为1∶1∶1时,2A12做阳极,TC18和30CrMnSiNi2A做阴极,且各电极电偶电流符合|I2A12|≈|ITC18|+|I30CrMnSiNi2A|。薄液膜电极间电偶电流在1 200~1 500 s左右趋于稳定,随后上下波动但变化不大,但随着反应的进行,2A12的电偶电流逐渐出现下降趋势,这是由于液膜影响了传质过程,导致产生的腐蚀产物积聚在电极表面,使得腐蚀速率降低造成的[19],而30CrMnSiNi2A表面电偶电流也呈下降趋势,但下降幅度较小,这主要是因为30CrMnSiNi2A自腐蚀速率较快,产生的腐蚀产物对于电偶电流的影响相比于2A12要大,故在不达到其表面阴极反应极限电流密度的前提下,其电偶电流会有所增加,但波动较小。

图4 薄液膜状态下多电极耦合体系的电偶电流Fig.4 Galvanic current of multi-electrode coupling system with thin electrolyte layer

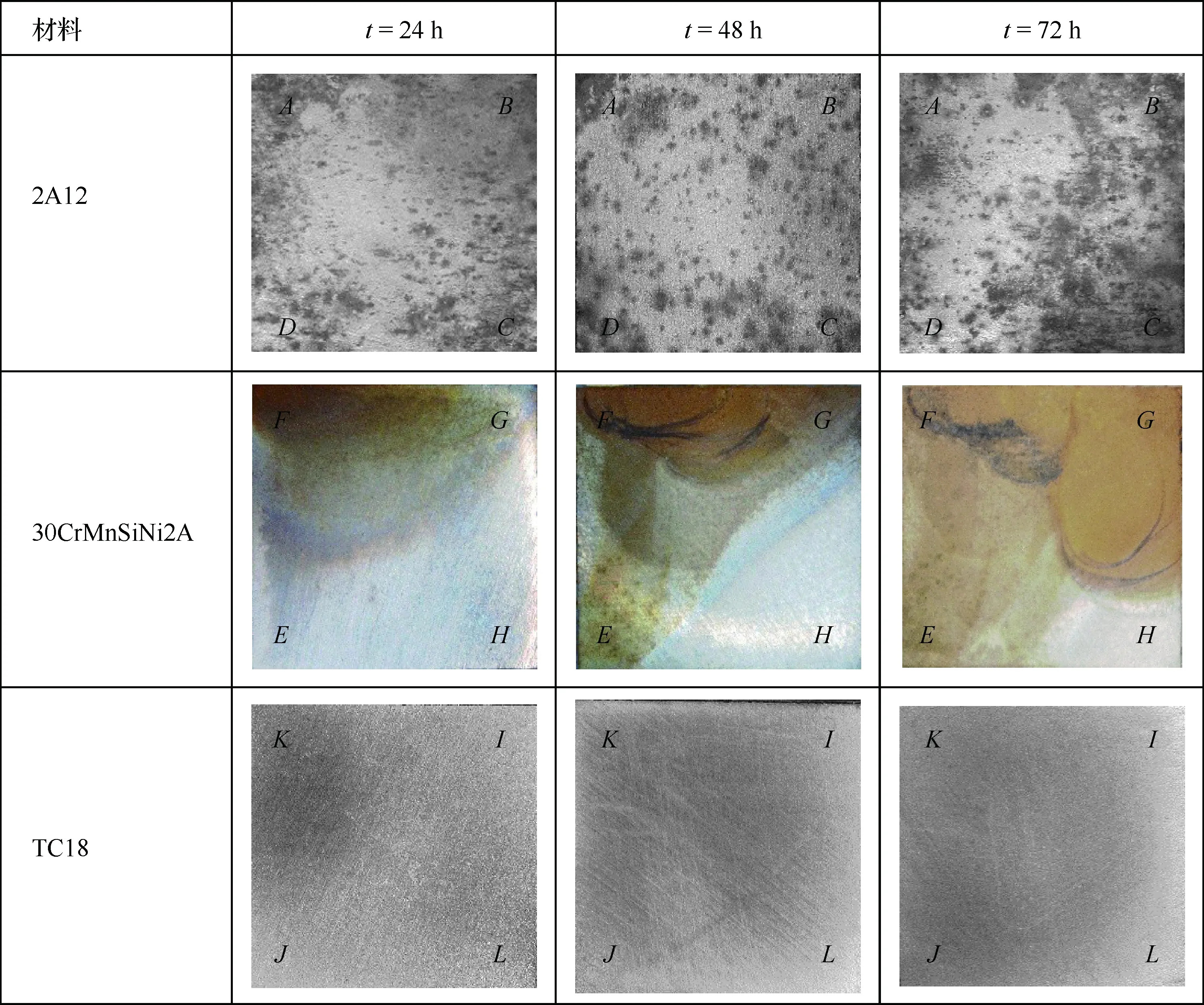

2.3 腐蚀形貌

将2A12/30CrMnSiNi2A/TC18偶接后置于厚度为100 μm的3.5wt% NaCl液膜下,每隔24 h取样,清洗烘干后用KH-7700体式显微镜对其腐蚀形貌进行观察,如图5所示,可以看出在多电极体系中,2A12、30CrMnSiNi2A表面腐蚀分别以C、F点为中心呈不规则弧状向外扩展,TC18表面变化较小。这是由于在耦合体系中,从各电极表面电偶电流正负性(见图4)可以看出,2A12做阳极,30CrMnSiNi2A做阴极,30CrMnSiNi2A表面H点是距离2A12最近的点,其表面主要发生去极化剂还原反应,而2A12表面C点是距离阴极最近的点,阳极溶解较电极表面的其他点更为剧烈,TC18作为钝性金属且在耦合体系中作为阴极,其表面的阳极溶解很小。

3 仿真模拟

3.1 仿真原理

图5 多电极体系各电极微观腐蚀形貌Fig.5 Microcosmic corrosion morphology of each electrode in multi-electrode system

(1)

式中:il为电解质电流分布矢量,A/m2;σl为电解质电导率,S/m。

在电流密度为il的空间中,从任一闭合面S流出的总电流为

(2)

整理式(2)可得

(3)

假设溶液中电荷空间分布不随时间变化即

(4)

由于液膜的厚度一般非常小,往往是微米级,其电解质法向电流分布梯度接近于0,可以简化为二维分布,利用三维空间中的立方体网格是无法对该结构进行剖分的,所以采用溶液状态下的模型显然是不合适的。薄壳电流分布通过在电极表面建立无厚度薄壳结构来代替电解液,同时假设该壳体结构沿法向方向电流变化忽略不计,仅考虑沿边界切向离子流的传导,即:

(5)

式中:s为液膜厚度,m。

3.2 边界条件

仿真模型以3种材料在100 μm薄液膜下的极化曲线(见图3)分别作为模型的边界条件[6,12,20]。耦合体系中,电位最高的TC18确定做阴极,电位最低的2A12确定做阳极,分别利用其电化学动力学参数或整条阴极、阳极极化曲线作为边界条件,对介于两者之间的30CrMnSiNi2A来说,其可能做阴极也可能做阳极,采用分段线性插值函数表示其整条极化曲线并作为边界条件。

3.3 仿真与试验结果对比分析

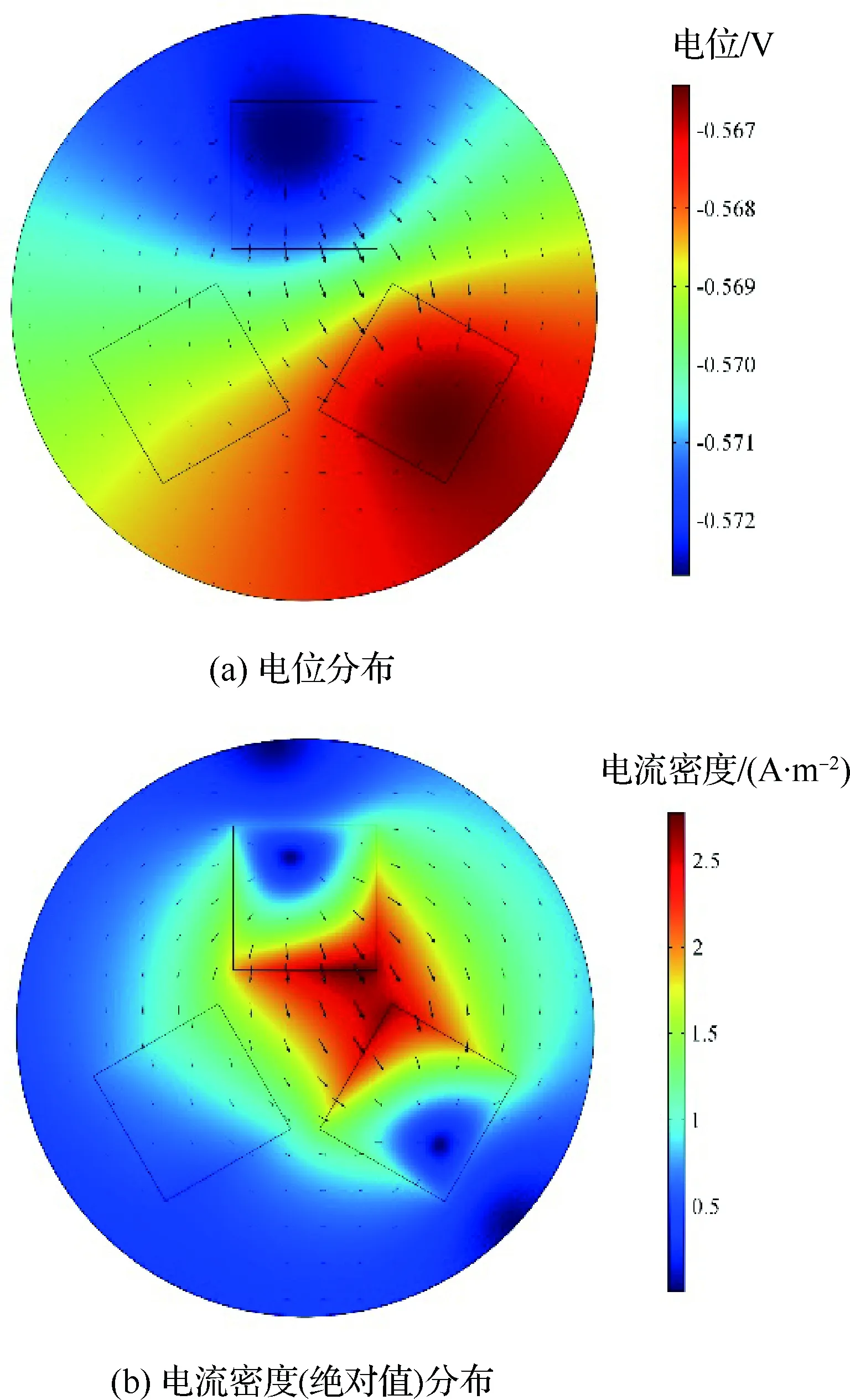

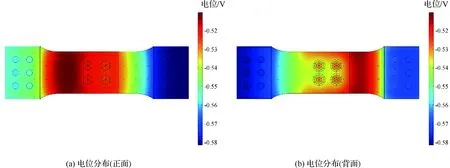

电解质电导率利用DDSJ-308A电导率仪测得,值为5.6 S·m-1,利用基于薄壳电流分布建立的Comsol仿真模型对100 μm液膜下电偶腐蚀进行仿真,得到耦合体系表面电位及电流密度分布,结果如图6所示。

图6 薄液膜下多电极耦合体系表面电位及电流密度分布Fig.6 Distribution of surface electrode potential and current density of multi-electrode coupling system with thin electrolyte layer

对各电极表面电流密度进行派生值面积分(见式(6)),获得各电极表面电偶电流Ig,其与试验值的对比如图7所示。

Ig=∬idA

(6)

可以看出:电偶电流试验值与仿真值之间的误差较小,误差基本维持在5%以内,证明了通过仿真计算得到多电极体系中各电极电偶电流的可行性。

图7 多电极耦合体系电偶电流试验值与计算值对比Fig.7 Comparison of experimental and calculated values of galvanic current of multi-electrode coupling system

3.4 不同面积比对多电极的影响

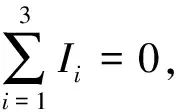

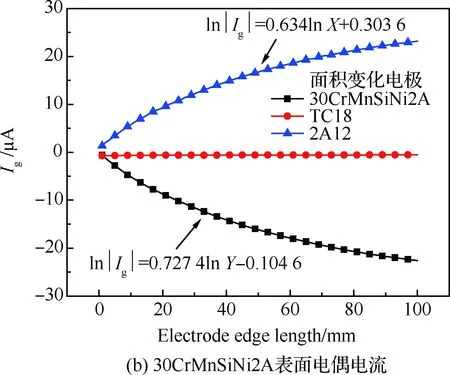

一般情况下,多电极体系往往出现在飞机材料搭接或连接部分,各电极面积比一般不会是1∶1,不同面积比对于多电极的影响通过试验进行研究其工作量和成本很大,所以本文利用提出的仿真模型通过对各材料X、Y、Z三边进行参数化扫描,扫描步长为1 mm,扫描范围为1~100 mm,从而计算30CrMnSiNi2A高强钢、2A12铝合金、TC18钛合金在不同面积比状态下的电偶电流,其结果如图8所示。发现:2A12、30CrMnSiNi2A面积增大时,30CrMnSiNi2A、2A12电极表面电偶电流值绝对值的对数均与其对应面积的对数呈线性关系,而TC18电偶电流的绝对值变化幅度较小;当TC18面积增大时,TC18与2A12表面电偶电流绝对值呈线性增长,但2A12增长幅度较小,30CrMnSiNi2A电偶电流基本不变。 这是由于:如果不考虑浓差极化,而且在溶液电阻很小的情况下[21],2A12/30CrMnSiNi2A/TC18短接后都极化到同一电位Eg,2A12做阳极其极化电流密度为

(7)

式中:βa、βc分别为阳极和阴极的Tafel斜率;下标“1”代表2A12做阳极的情况,后文中下标“2”和“3”分别代表30CrMnSiNi2A和TC18做阳极的情况。

对于30CrMnSiNi2A、TC18来说,Eg-Ecorr2<0,Eg-Ecorr3<0,发生阴极极化,因此极化电流是负值,用i2代表30CrMnSiNi2A极化到电位Eg时的阴极极化电流密度,其表达式为

i2=

(8)

由于TC18表面去极化剂O2的极限电流密度较小,而TC18与阳极2A12的电位差较大,所以在TC18表面O2一扩散到电极表面极易被全部还原,O2的还原反应速度由扩散过程控制,其阴极反应的电流密度等于极限扩散电流密度,即:

i3=ilim3

(9)

2A12、30CrMnSiNi2A、TC18的面积分别为A1、A2、A3,则电偶电流Ig为

Ig=i1A1=|i2|A2+|i3|A3

(10)

(11)

当TC18面积不变时,A3|ilim3|相比于i1A1、|i2|A2较小,故假设A3|ilim3|≈0,式(11)可做进一步近似约简,即:

(12)

由式(12)可解出:

(13)

故Ig的对数与2A12和30CrMnSiNi2A面积A1、A2的对数之间呈线性关系,其拟合公式如图8(a)和8(b)所示。

当TC18面积增大而30CrMnSiNi2A面积不变时,由于TC18的ilim3很小,可以近似认为在TC18面积变化过程中其表面阴极电流密度为ilim3并保持恒定,2A12/30CrMnSiNi2A/TC18耦合体系电极反应速度由阴极控制,故当2A12/30CrMnSiNi2A/TC18偶接后,得到

Ig=i1A1=|i2|A2+|ilim3|A3

(14)

当TC18电极表面面积A3呈线性增大时,TC18和2A12表面电流也呈线性递增,由于|ilim3|较小所以2A12表面电流增长幅度较小。

图8 不同面积比下各电极的电偶电流变化Fig.8 Variation of galvanic current for each electrode with different area ratios

4 搭接件大气腐蚀仿真

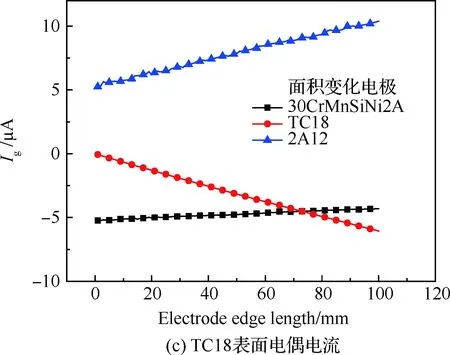

4.1 搭接件制备

模拟搭接件选用TC18钛合金和 30CrMnSiNi2A高强钢,尺寸如图9所示。搭接件采用六角螺栓双排连接,螺栓、螺母选用30CrMnSiNi2A高强钢,垫圈选用2A12铝合金,夹持端模拟了2A12铝合金与30CrMnSiNi2A高强钢和TC18钛合金偶接结构,其中铆钉材料选用2A12铝合金。以螺栓一侧作为试验件的正面,螺母一侧为背面。

图9 试验件尺寸Fig.9 Dimensions of specimen

4.2 仿真计算

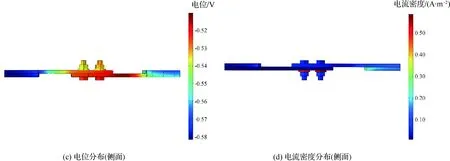

溶液状态下对于复杂结构件的电解质几何模型往往是原尺寸还原试验电解池几何大小,在网格划分时与结构件一并划分[6-7,12,20],但对于薄液膜状态下的复杂结构件,其表面凹凸不平,很难还原微米级的电解质液膜的几何大小,且由于液膜厚度很薄,其表面法向方向的变化可忽略不计,故传统的溶液状态下的电解质几何构建与网格划分是不能满足需要的。本研究构建的基于薄壳电流分布的Comsol仿真模型可以根据结构件形状构建一层无厚度薄壳,网格划分采用映射单层网格。由于3.4节证明了阴阳极极性不随面积比的变化而发生转变,参照3.2节,搭接件分别选用2A12阳极极化曲线和30CrMnSiNi2A/TC18阴极极化曲线的分段线性插值函数作为边界条件,计算出的电极电位分布与电流密度分布如图10所示。

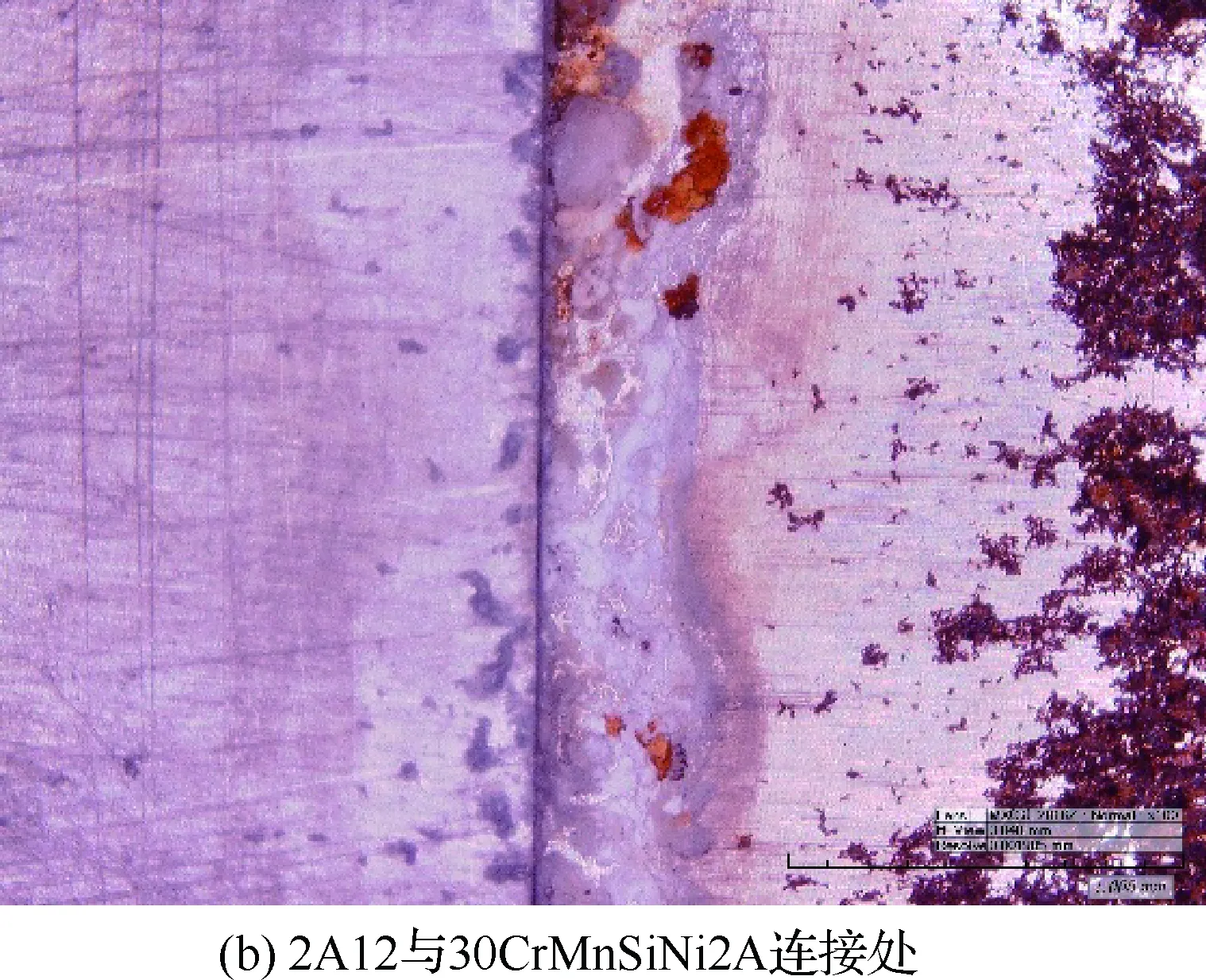

可以看出搭接件表面电位分布范围集中在-520~-580 mV之间,由于电偶腐蚀的影响,30CrMnSiNi2A与TC18作为阴极其表面电极电位降低,其中以螺母周边和2A12与30CrMnSiNi2A偶接接缝处,30CrMnSiNi2A电位下降更为明显;耦合体系中电位分布的不同导致了局部电流分布的不同, 试验件表面最大局部电流密度出现在垫圈周边、2A12与30CrMnSiNi2A偶接接缝处及2A12与TC18偶接铆钉处。垫圈与30CrMnSiNi2A和TC18同时接触,形成多电偶对,使得其表面电流密度增大,加快了垫圈的腐蚀,由于在2A12/30CrMnSiNi2A/TC18多电极耦合体系中,电偶电流主要集中在2A12/30CrMnSiNi2A之间,所以垫圈易发生电偶腐蚀,由图11(a)(外场暴晒)可以看出垫圈周边堆积大量铝的腐蚀产物的同时腐蚀产物向螺母扩展;接缝处2A12作为阳极,30CrMnSiNi2A做阴极,使得接缝处钢的自腐蚀受到抑制,铝的腐蚀产物易聚集在接缝处,这与实际情况(图11(b),外场暴晒)相符;在2A12与TC18偶接铆钉处,形成小阳极大阴极,造成局部电流密度增大,加快了铆钉的腐蚀。

图10 薄液膜下搭接件表面电位及电流密度分布Fig.10 Distribution of electrode potential and current density of lap joints with thin electrolyte layer

图11 搭接件局部腐蚀形貌Fig.11 Local corrosion morphology of lap joint

5 结 论

1) 搭建薄液膜厚度测量与控制装置,采用微距参比电极后置法组建三电极体系,分别测量了2A12/30CrMnSiNi2A/TC18极化曲线和偶接后各电极表面电偶电流,构建了基于薄壳电流分布的Comsol有限元仿真模型,仿真计算了耦合体系表面电位及电流密度分布,并对各电极表面进行局部电流密度面积分,得到了其仿真电偶电流值,发现与各电极表面测量的电偶电流值误差维持在5%以内,证明了模型的可靠性。

2) 利用构建的仿真模型,对各电极X、Y、Z三边分别进行参数化扫描,得到不同面积比情况下电偶电流与各电极面积的变化曲线,讨论分析其变化规律,发现阴阳极极性不随面积比的变化而发生转变,电偶电流与TC18电极表面面积呈线性关系,而其对数与2A12和30CrMnSiNi2A面积的对数之间呈线性关系。

3) 设计制作了模拟搭接件,仿真计算得到了其电极电位分布与电流密度分布图,与实际腐蚀形貌对比分析,发现垫圈、2A12与30CrMnSiNi2A偶接接缝处及2A12与TC18偶接铆钉处电流密度分布更为集中,腐蚀更为剧烈,与实际结果相符,说明该仿真模型对于飞机防腐结构设计具有较好的参照作用。