航空发动机机匣摆线粗加工轨迹规划方法

2018-07-23王晶罗明吴宝海张定华

王晶,罗明,吴宝海,张定华

西北工业大学 现代设计与集成制造技术教育部重点实验室,西安 710072

机匣作为航空发动机的核心部件之一,起着连接、承载、支撑及包容等作用[1]。其内部通常与转子配合,为完整圆环结构,通常采用车削加工。而外部型面较复杂,通常在表面上有加强筋或起连接作用的凸台和安装座等结构,且呈空间分布,如图1所示,对于机匣外型面的加工目前主要采用多轴数控铣削、电火花加工、电解加工和磨粒流加工方式实现[2-5]。机匣零件由于其对气流的包容作用,根据作用不同,零件呈直筒环形结构和锥体环形结构。

图1 航空发动机机匣零件Fig.1 Aeroengine casing part

目前机匣的生产周期约为两个半月,其中从毛坯到最终成品的加工过程中,大约有70%的材料被切除,而绝大部分是在粗加工阶段完成的。因此,实现机匣高效粗加工是缩短其制造周期的关键[6]。粗加工通常期望提升材料去除率,而传统铣削方式通常采用增大刀具啮合角来提高材料去除率,大的啮合角必然使刀具和工件间接触时间增加,切削热不断积累、切削温度急剧升高,导致切削温度超过刀具涂层极限,形成刀具涂层失效,继而加剧刀具磨损、缩短刀具使用寿命。同时大的啮合角将导致刀具径向切削力增大,容易导致刀具变形,进而影响加工精度。目前在机匣粗加工中主要采用层铣和插铣[6-8]这两种方式实现,层铣时材料去除率高,空走刀少,但由于受上述因素的影响,对于难加工材料切削时刀具寿命明显缩短。插铣加工中切削力主要为轴向力,能明显增加刀具寿命,但插铣加工方式要求在每一个刀位点上均需要进退刀,因此空走刀较多,加工效率相对较低。

摆线铣加工技术是一种在切削过程中对刀具进行降低负载和充分冷却的加工技术[9],最早由Elber等[10]提出,他根据加工的型腔边界构造出对应的中轴线及中轴线上的最大内切圆,通过公切线连接最大内切圆形成C1连续的刀具轨迹,该方法在实际加工中得到了广泛应用[11-12]。由于摆线铣加工过程中,刀具-工件之间具有较小的包角,可以在切削难加工材料时提供有效的冷却与润滑,从而可以提高切削速度、避免满刀切削、降低刀具的磨损,近年来逐渐引起了国内外学者的重视并在难加工材料的粗加工中得到了广泛的应用[12-20]。Ferreira和Ochoa[15]通过提取二维型腔骨架,给出了多刀具2.5轴槽铣的摆线刀具轨迹生成方法。Diehl和Patterson[16]通过划分区域,在每个区域单元内生成摆线轨迹,继而实现了在保证轨迹切线连续的同时消除刀具空切的加工方法。Otkur和Lazoglu[18]进一步研究了摆线铣,提出了摆线加工中啮合角的定义方法,并开发了一种通用的数值算法来预测切削力,同时为提高铣削加工效率,他还提出了双摆线的铣削策略。Kardes和Altintas[20]完整地研究了摆线铣削过程中的力学和动力学特性。美国CELERITIVE公司对摆线铣加工技术进行了发展,开发出了专用的VoluMill 软件。英国Delcam公司也在摆线铣的基础上开发了专门针对粗加工的Vortex技术,使钛合金零件加工效率提升了60%以上。DP Technology公司从2012年开始也在软件中集成了整体叶盘的摆线铣粗加工开槽模块。然而,上述研究主要集中在二维零件的加工中,对于机匣这样具有复杂结构的三维回转体零件的研究还较少。

本文以典型航空发动机机匣为对象,研究摆线粗加工技术在机匣粗加工中的应用。首先建立了摆线铣数学模型,并分析了其优缺点;其次,在加工精度范围内对模型进行离散,获取机匣的点模型,通过对点模型的分析,建立了加工区域划分原则,结合机匣零件特点,生成了基于平面逼近的摆线铣加工轨迹;最后,通过3项实验,验证了摆线铣的优势和轨迹生成算法在航空发动机机匣粗加工中的有效性。

1 摆线铣数学模型

1.1 摆线铣模型

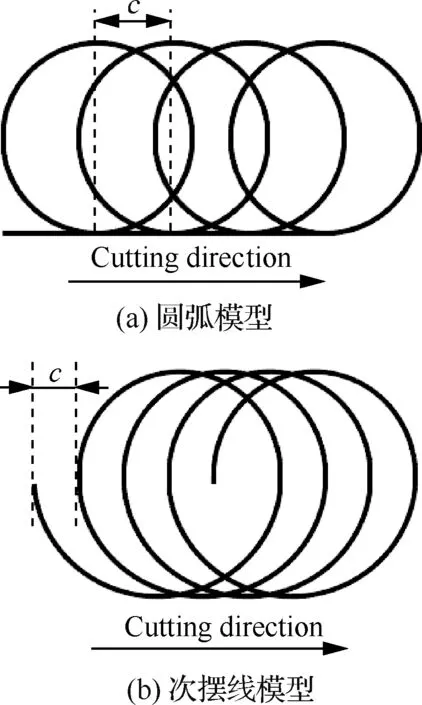

如图2所示,通常使用的摆线刀具轨迹有两种模型:圆弧模型和次摆线模型。其中,圆弧模型轨迹由圆和直线段组成,刀具公转运行轨迹为圆,旋转一周后沿圆弧一侧的直线移动一个步长c,如此反复。次摆线模型轨迹的主要差别在于刀具进给方向上的运动不单纯是直线运动,而是在公转过程中逐步向前移动,在一个周期内向前移动的总距离为一个步长c。

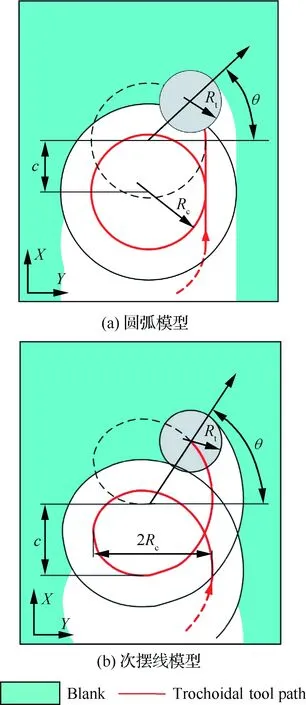

圆弧模型的几何关系如图3(a)所示,铣削过程中,刀具运动的真实轨迹对应的参数方程为

(1)

式中:Rc为刀心公转半径;θ为公转角度。

图2 摆线模型Fig.2 Trochoidal model

图3 摆线加工几何关系Fig.3 Geometric relation of trochoidal machining

圆弧模型加工中,刀具顺着圆弧轨迹从槽的一个侧面到另一个侧面,腔槽一侧进行直线走刀时,将会得到较好的表面粗糙度,而另一侧,由于轨迹相互交叠,因此会产生不平整的表面。

由文献[18, 20]可知,切削力模型F(Φ)=wΦτ,其中w与进给速度、刀具直径、被切削材料等相关,Φ为切削过程中的刀具包角,τ为任意实数。当w固定的情况下,切削力F与刀具包角Φ成正比,因此通过改变刀具包角即可实现对刀具负载的控制。刀具包角指刀刃从切入材料到切出材料过程中所转过的角度,该过程中刀刃与材料相互作用产生热量,为加热过程;而刀刃与材料分离后,热量通过冷却液、切屑等带走或传出,为冷却过程。刀具包角的大小关系着切削过程中加热-冷却循环中时间的分配,当刀具包角增大时,刀具和材料的接触时间增加,相应的加热过程时间增加,冷却过程时间缩短。由文献[21]可知,切削过程中加热-冷却循环对刀具的寿命有显著影响,当加热时间增加,冷却时间缩短时,在工件材料导热率低的情况下,会使刀具温度不断累加,急剧上升,继而缩短刀具寿命。因此通过改变刀具包角即可控制刀具负载的变化,进而改善切削过程中加热-冷却循环时间的分配,以达到延长刀具寿命的目的。由图3可以看出,无论是圆弧摆线还是次摆线,相对于传统槽铣均能有效减小刀具包角,进而减小刀具磨损。

同时,摆线切削过程包含了实切(刀具切除材料)和空切(刀具与材料无任何接触)两部分。这两部分相结合为切屑的排出留出足够的空间,也为切削区域的冷却提供了充足的时间。这样能有效地减少“误伤”工件和刀具磨损的问题。

圆弧模型在圆和线段之间产生加速度不连续,而次摆线模型由于摆线的切线和曲率连续,可以使速率和加速度在切削过程中保持连续。因此,基于次摆线模型生成的刀具轨迹更适合机床的动力学特性。次摆线模型的几何关系如图3(b)所示,其参数方程为

(2)

与圆弧模型相比,次摆线模型的轨迹始终保持切线和曲率的连续性,这种方式能有效避免走刀过程中,切削力急剧变化对刀具磨损产生的不利影响,同时也保持了圆弧模型的优点,因此本文以次摆线模型作为摆线铣的走刀方式。

1.2 摆线铣的优缺点

通过对圆弧模型和次摆线模型的描述,可以总结出摆线铣削具有以下优势:

1) 摆线铣削的复合运动能够高效地去除毛坯材料,降低粗加工时间,提高切削效率,减少加工成本。

2) 摆线铣削在高速加工过程中,刀具处于动态的全方位切削,避免了全浸入式切削,降低了刀具的颤振,使刀具切削负载均衡,从而提高了刀具的使用寿命。

3) 在一个走刀周期中,刀具先向前切削材料,随后向后空走刀,使得切屑容易排出,切削区域充分冷却,切削条件得以改善,且保持了较高的切削速度,进一步延长了刀具使用寿命。

虽然摆线铣削体现出如此巨大的优势,在实际加工中也需要考虑到一些制约条件。

1) 与传统的铣削方式相比,由于摆线两侧的轨迹由圆弧叠加生成,会在加工后的表面上产生不平整的棱,因此通过摆线铣方法加工的表面粗糙度会显著增大。故目前摆线铣只能用在粗加工中。

2) 机床动态性能必须足以提供复杂轨迹下的高速切削,同时刀具轨迹规划相对于传统切削方式复杂,此外刀具尺寸、工件材料等也是限制因素。

1.3 摆线铣修正模型

由式(2)可知,对于一个周期内(即在θ=[-π/2, 3π/2))次摆线模型,当θ=-π/2时,Xmin=-(c/4+Rc);当θ=π/2时,Xmax=c/4+Rc。因此摆线在X方向上的宽度DX=Xmax-Xmin=c/2+2Rc。当θ=0时,Ymax=Rc;当θ=π时,Ymin=-Rc。因此摆线在Y方向上的宽度DY=Ymax-Ymin=2Rc。

在实际加工中,为提高加工效率,一般要求Rc较大,故X方向上的宽度DX较大,导致加工过程中第一个摆线周期内切削量相对较大。为解决上述问题,这里对X轴进行整体压缩,以减小X方向的进给量,得到摆线铣加工参数方程:

(3)

式中:η为X轴的压缩比,一般要求η< 1。

根据新的摆线参数方程,则可知一个周期内X方向上的宽度DX=(c/2+2Rc)η,实际摆线步进C=cη。

2 机匣摆线铣轨迹计算

机匣摆线铣主要是针对加工余量较大时的快速余量去除阶段使用,摆线铣加工中使用的刀具为环形刀。在使用环形刀加工机匣环面时,由于机匣环面直径一般在700 mm以上,相对于刀具尺寸来说相对平坦,因此在切削时为尽可能地发挥机床功效,在局部切削时采用定轴摆线加工方式。而对于大范围环面的加工,则分割成若干较小的局部加工区域。在局部加工区域之间,刀具提起并执行刀轴变换操作。因此,机匣摆线加工轨迹生成的过程主要包括两个阶段:① 加工区域的划分;② 摆线轨迹的生成。为实现加工区域的划分,这里需要首先建立机匣的点模型,之后根据点模型确定加工区域并计算摆线铣轨迹。

2.1 机匣点模型建立

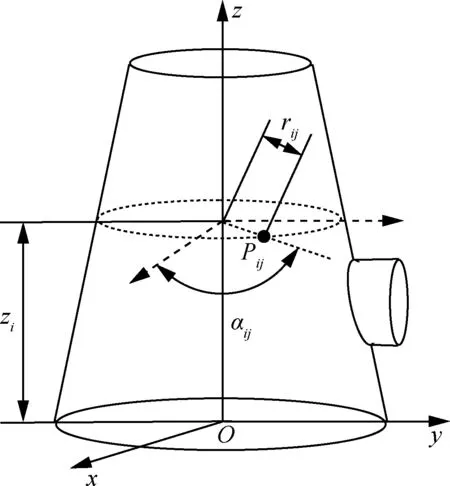

对于回转体类零件的离散可使用角坐标的方式实现,即首先在角方向上将这一回转体按照设定的加工精度要求进行离散,之后建立笛卡儿坐标系下离散点到角坐标系下点的坐标映射关系,通过坐标映射获取角坐标系下的点。这时将角坐标系下点的集合称为点模型。

机匣为回转体零件,对其直接进行加工区域划分及轨迹规划将会比较困难。为简化计算,这里需要将机匣零件进行离散,建立对应的点模型。如图4所示,离散点为Pij,Pij与x轴间的夹角为αij,与z轴间的距离为rij,对应z轴上的值为zi,则Pij对应的点模型可以表示为(αij,rij,zi)。设加工精度为δe,机匣零件底面上与z轴的最大距离为rb,对应z轴上的值为zb;机匣零件顶面上与z轴的最大距离为rt,对应z轴上的值为zt。则有

(4)

其中,

(5)

图4 机匣点模型建立方法Fig.4 Method for constructing casing point model

式中:dz表示z轴上离散间隔;dα表示周向离散间隔;Nz表示z轴上离散点数;Nα表示周向离散点数;[·]+表示向上取整。

设向量l=[cosαijsinαijzi],为计算Pij与z轴间的距离rij,利用l对应的射线与模型进行求交,取距z轴最远的交点所对应的距离即为rij。通过上述计算即可确定点Pij对应的点模型上的表示(αij,rij,zi)。

2.2 区域划分

为实现在机匣零件上规划摆线铣轨迹,需要首先确定摆线铣的可加工区域,并对该可加工区域进行区域划分,最后,对划分后的区域进行摆线铣轨迹计算。

构建图4所示机匣模型对应的圆锥凸台,其中圆锥凸台的顶面半径为机匣零件顶面上与z轴的最大距离rt,底面半径为机匣零件底面上与z轴的最大距离rb,之后将该圆锥凸台圆锥面展开,得到如图5(a)所示的图形。图中每一个点代表机匣上的一个离散点,每一个ri∈[rt,rb]对应机匣z轴上一个给定的值zi,ri确定圆弧所对应的点在机匣中与x轴的夹角α在逆时针方向由0°~360°。

为实现加工区域划分,定义摆线铣行宽d,区域划分结果存入集合Ω中,则具体步骤如下:

步骤1计算每个加工区域包含的实际行数

(6)

并令i=0,集合Ω=∅。

步骤2如果i≤Nz,转到步骤3;否则,结束程序,Ω中区域即为划分好的加工区域。

步骤3分别计算{zi+k|k=0, 1, …,n-1}对应行上的最小半径{(ri+k)min|k=0, 1, …,n-1}。若存在|(ri+k)min-(ri+k+1)min|>|rt-rb|/Nz,则说明在zi+k和zi+k+1行间存在凸台,放弃该加工区域,并令i=i+k+1,转到步骤2;否则,令加工区域周向起点序号ts=0,j=0,转到步骤4。

步骤4当j≤Nα时,转到步骤5;否则,令i=i-1,转到步骤2。

步骤5判断点集{Pi+k, j|k=0, 1, …,n-1}对应的半径{ri+k, j|k=0, 1, …,n-1}中是否存在ri+k, j>(ri+k)min,若存在,则令加工区域周向终点序号te=j-1,转到步骤6;否则令j=j+1,转到步骤4。

步骤6如果t1≤t2,将点集{Pi+k, t|k=0, 1, …,n-1,t=ts,ts+1, …,te}作为可加工区域存入Ω中,并令ts=te+1,j=ts,转到步骤4。

通过上述计算,即可将机匣加工区域划分为如图5(b)所示的二维加工区域。

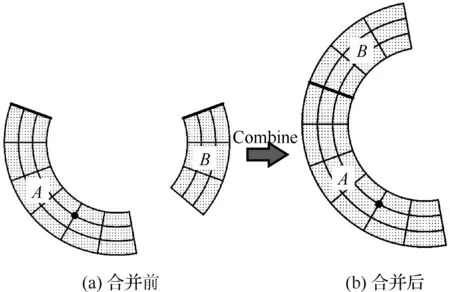

然而,按照上述划分原则,会在α=0°和α=360°的位置上将原本相连的区域分割开,如图5(b)所示的区域2,会产生如图6(a)所示的区域A和区域B。因此在计算完成后,应该将这两个区域进行合并,组成图6(b)所示的区域。

图5 加工区域划分Fig.5 Division of machining region

图6 合并加工区域Fig.6 Combination of machining region

2.3 机匣的平面逼近

由于机匣表面为弧面,直接规划摆线时,相邻刀位点上的刀轴要求不断发生变化,这会极大地降低系统刚性,增加刀具负载,加剧刀具磨损,甚至会发生断刀的危险。为避免上述问题,这里利用机匣环面相对刀具尺寸较平坦的条件,利用若干较小平面逼近机匣表面,并在平面上采用定轴摆线加工方式规划轨迹,在平面与平面间提刀并改变刀轴矢量,以实现机匣的摆线加工。

图6(b)所示区域在三维空间中的模型如图7(a)所示, 图7(b)为该加工区域的平面逼近。

为保证沿平面加工后,材料残余量满足精度要求,则令每个平面对应圆弧的弧度为

(7)

式中:δp为平面逼近精度;r为圆周半径。

对图7所示加工区域,由于上下半径不同,为保证加工精度,每个平面对应实际弧度为

(8)

式中:rmax为加工区域中的最大圆弧半径。

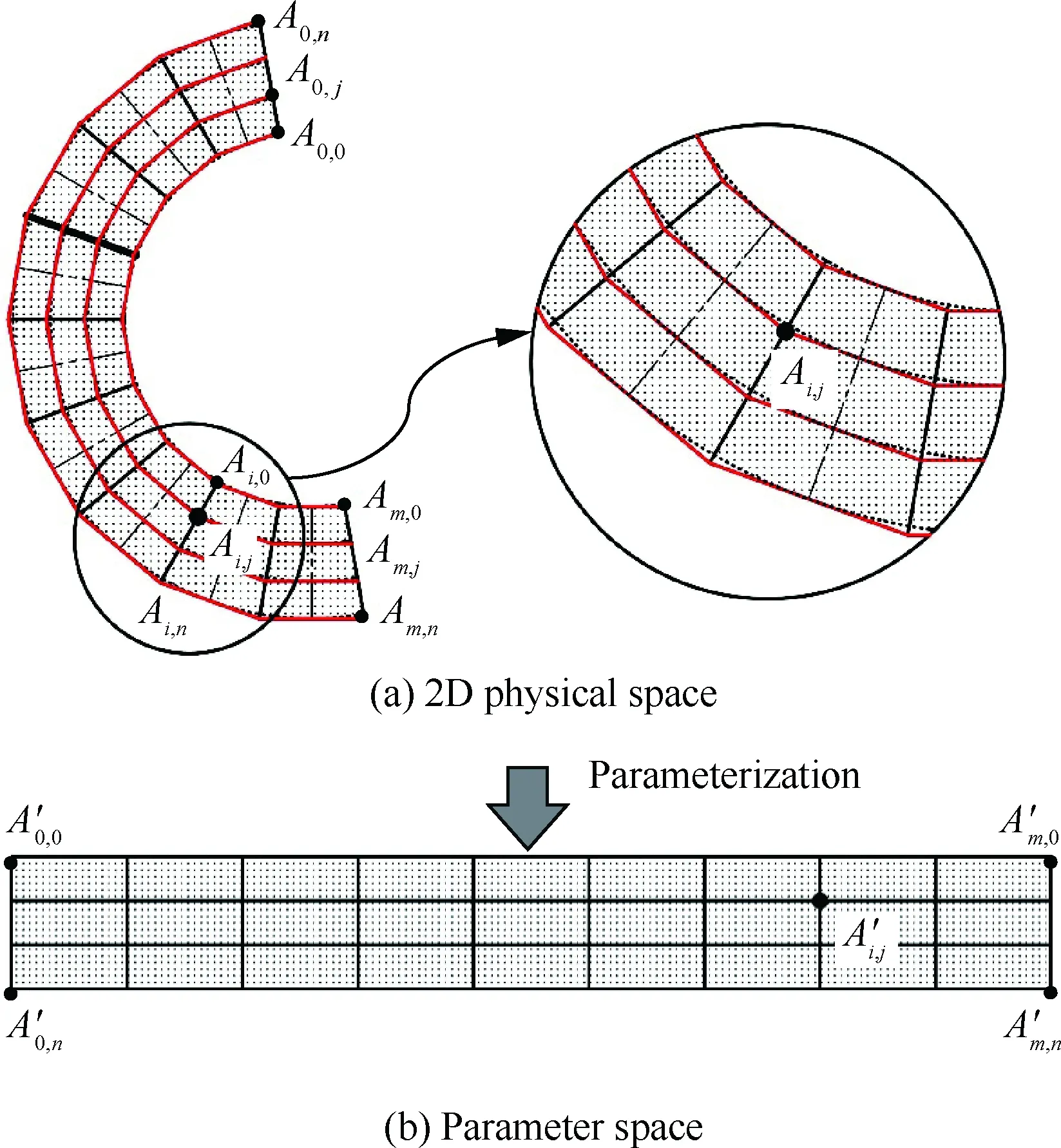

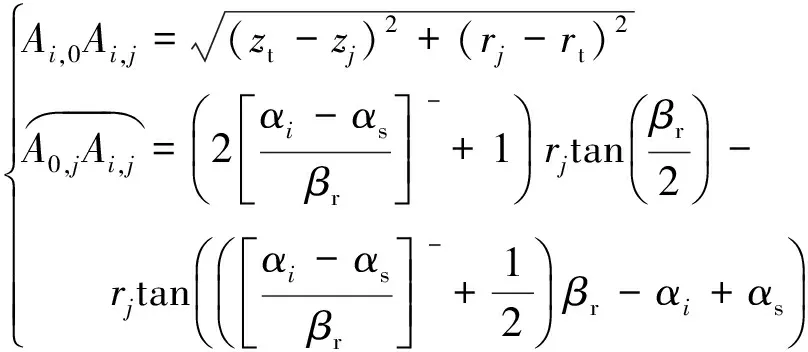

将图7(b)展开到二维空间中得到图8(a)所示区域,并建立图8(b)所示参数域。令区域角点分别为A0,0(αs,rt,zt)、A0,n(αe,rt,zt)、Am,0(αs,rb,zb)和Am,n(αe,rb,zb),其中,αs为区域起点对应角度,αe为区域终点对应角度。则区域上点Ai,j(αi,rj,zj)在边界上的点分别为A0,j(αs,rj,zj)和Ai,0(αi,rt,zt),有

图7 三维空间中的平面逼近Fig.7 Plane approximation in 3D space

图8 平面逼近与参数化Fig.8 Plane approximation and parameterization

(9)

当i=m或j=n时,有

(10)

(11)

(12)

通过上述映射关系,即可计算参数域中任意位置上对应三维空间中机匣上的空间位置。后续摆线轨迹则可直接在该参数域中规划,在规划完成后通过式(12)映射到三维空间中,获取实际加工轨迹。

2.4 摆线铣轨迹

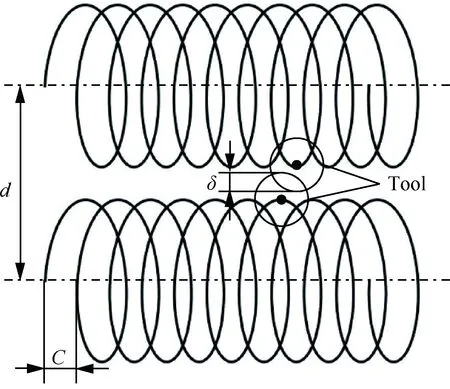

令实际摆线加工行宽为d,实际步进为C,如图9所示,则有

{C=cη

d=2Rc+2Rt-δ

(13)

式中:Rt为刀具半径;δ为重叠量,用于保证摆线加工中行与行之间不会出现残余材料,一般与离散精度δe值相等。

由式(3)可知,m个周期内(即在θ=[-π/2, 3π/2+2πm))次摆线模型中,当θ=-π/2时,Xmin=-(c/4+Rc)η;当θ=π/2+2πm时,Xmax=[c(1/4+m)+Rc]η。因此摆线在X方向上的最大宽度为Xmax-Xmin=[c(1/2+m)+Rc]η。

在计算过程中当给定区域的长度为l时,则有

[c(1/2+m)+2Rc]η=l

(14)

故

(15)

由此即可确定在给定区域长度l上,能够加工的摆线周期。

图9 摆线铣参数Fig.9 Parameters of trochoidal milling

2.5 非切削段轨迹

在粗加工时,为避免刀具切入时切削量过大,采用螺旋下刀方式,从而使刀具的切削处于较佳的状态,避免刀具的快速磨损。在摆线下刀之后,为避免刀具切削包角过大,采用摆线扩槽方式进行切削,如图10所示。

下刀螺旋线参数方程为

(16)

式中:rs为螺旋线底圆半径;bs为螺旋线螺距,当bs>0时,螺旋线右旋,反之左旋。

对于切削过程中切削段与切削段之间的过渡,由于机匣为回转体零件,为避免在过渡时发生干涉,这里采用了圆弧过渡的方式实现。设刀具由点P1移到P2,令P1点的角坐标为(θ1,r1,z1),P2点的角坐标为(θ2,r2,z2),并将这一段曲线均匀离散为n个点,则有

(17)

则其上任一点Pi在笛卡儿坐标系下的坐标为(ricosθi,risinθi,zi)。

图10 摆线铣进刀方式Fig.10 Engagement type of trochoidal milling

3 实验验证

为验证加工中摆线铣的优点和本文算法在机匣加工中的有效性,特设定如下实验。

3.1 摆线铣刀具磨损实验

为验证摆线铣在降低刀具磨损上的有效性,这里对比了开槽加工过程中传统铣削和摆线铣削的刀具磨损情况。

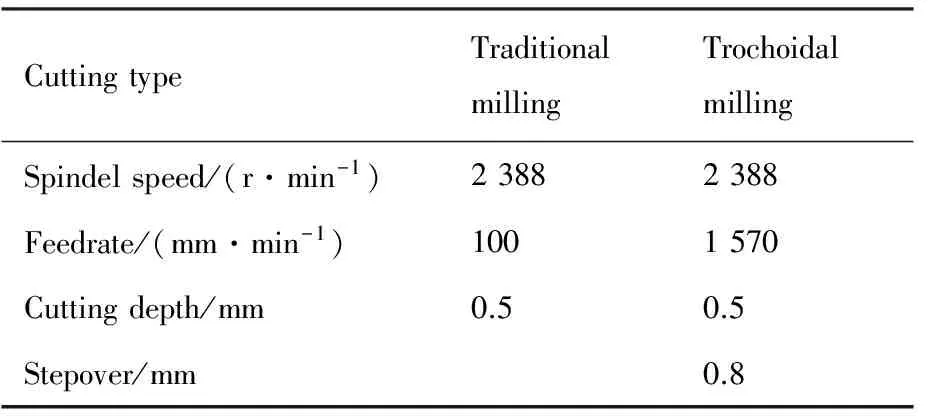

实验平台为YH-VMC850L四轴加工中心,采用Kistler 9255B测力仪获取切削过程中的切削力,刀具为∅8 mm的四刃硬质合金立铣刀。试件材料为GH4169,切削槽深0.5 mm,宽20 mm,长30 mm。实验过程中为保证切削过程中传统槽铣加工槽宽与摆线铣相同,首先用刀具铣削一个宽8 mm的槽,之后分别在两边采用同样方式去除宽6 mm的材料。同时,为保证切削过程耗时相同,特设定表1所示的切削参数。

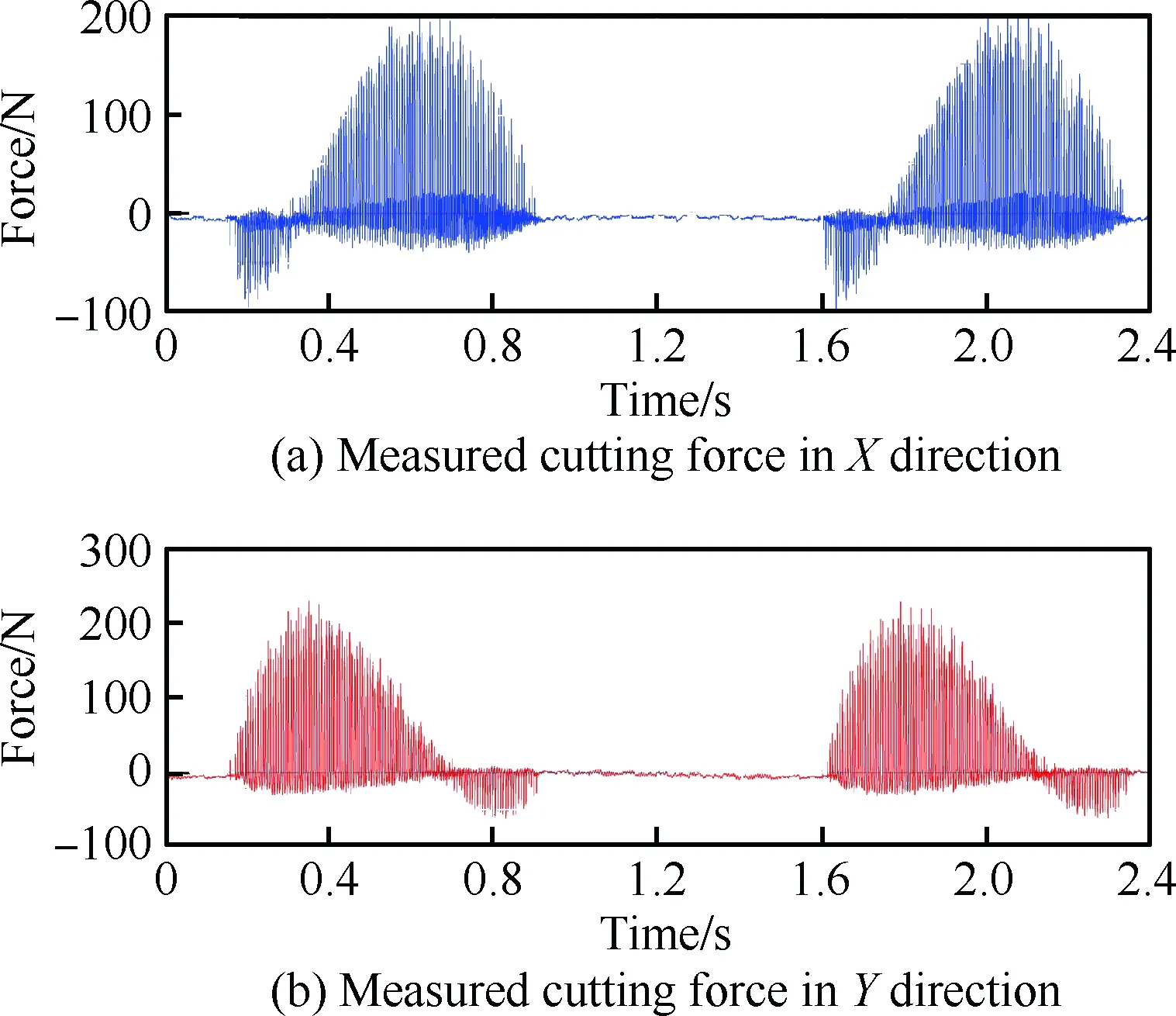

实验过程中针对两种铣削方式分别采用两把参数完全相同的新刀,并且保证铣削过程中冷却条件相同,图11所示为槽铣切削实验过程。图12所示为测量得到的摆线铣过程中的切削力。

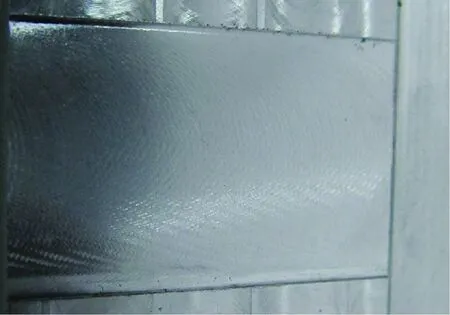

分别测量两种铣削方式切削完后的刀具侧刃磨损量,如图13所示。可以看出在相同时间、相同材料去除量的情况下,传统铣削方式刀具侧刃磨损量大约为摆线铣削的四倍。图14所示为摆线槽铣的加工效果。

通过上述实验可以看出,由于摆线铣能够有效降低刀具啮合角,进而减少刀具负载,并且这种轨迹形式的空切段为刀具提供了充分的冷却时间,因此,摆线铣能够有效地降低刀具磨损,延长刀具使用寿命。由于机匣这类零件具有加工余量大、材料难切削、加工周期长的特点,使摆线铣成为加工该类零件的一种有效切削形式。

表1 不同切削类型的实验参数Table 1 Experimental parameters of different cutting types

图11 槽铣切削实验Fig.11 Experiment of slot milling

图12 测量得到的摆线铣切削力Fig.12 Measured cutting force of trochoidal milling

图13 刀具磨损Fig.13 Tool wear

图14 摆线槽铣加工效果Fig.14 Result of slot machining of trochoidal milling

3.2 平面型腔摆线铣实验

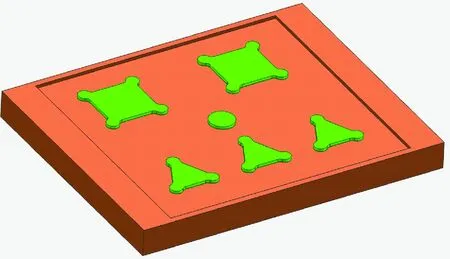

图15 平面型腔模型Fig.15 2D cavity model

为验证摆线铣的加工效率,建立图15所示带凸台、岛屿的平面型腔模型,利用切削实验对摆线铣加工效率和刀具磨损程度进行对比分析,获得摆线铣在粗加工中的应用效果和应用机理。

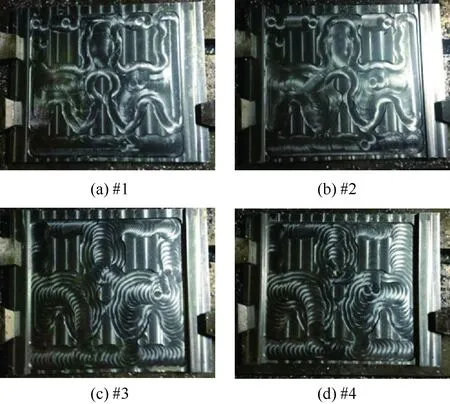

实验平台为YH-VMC850L四轴加工中心,刀具为∅12 mm的四刃硬质合金立铣刀。试件材料为机匣用耐热不锈钢材料。由表2所示的4组不同切削参数分别进行实验,得到相应的切削时间和刀具磨损状态。

图16所示为分别采用4组切削参数获得的平面型腔加工效果,可以看出摆线铣能够通过减小进给速度或减小摆线步进来降低刀具磨损,但同时也会增加切削时间。但增加摆线步进能够大幅缩短加工时间,因此实际加工中应该尽可能取较大的摆线步进,并通过降低进给速度的方式以实现加工效率的提升和刀具寿命的延长。

表2 平面型腔摆线铣切削参数Table 2 Cutting parameters of trochoidal milling in 2D cavity model

图16 平面型腔摆线铣加工效果Fig.16 Machining results of trochoidal milling in 2D cavity model

3.3 机匣摆线铣实验

为实现航空发动机机匣零件摆线铣加工,本文结合上述机匣摆线铣轨迹规划方法,基于Open CASCADE几何内核,利用Microsoft Visual Studio 2010工具在MFC下开发了机匣摆线铣加工模块,并利用该模块进行某型航空发动机对开式机匣的粗加工实验,以验证算法的有效性。

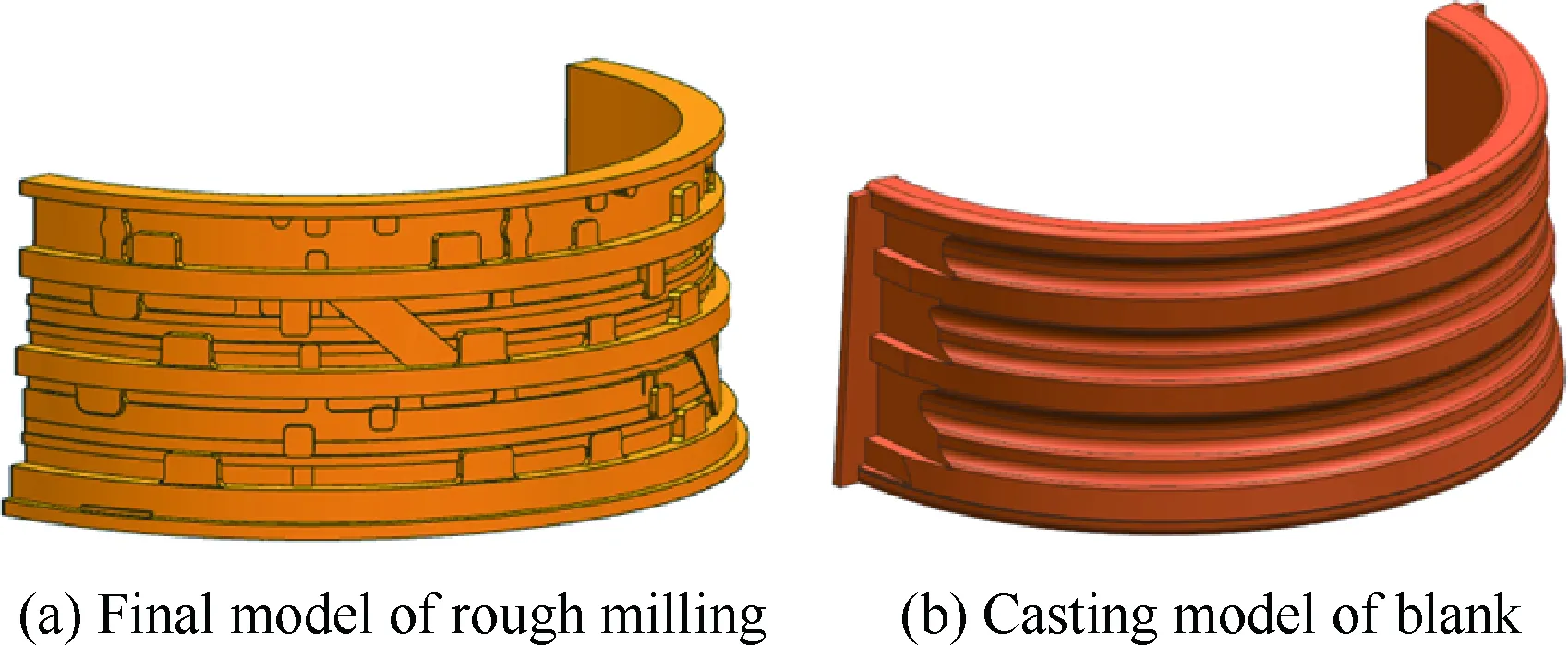

该型机匣毛坯为铸造件,最大余量有近40 mm,材料为TA7钛合金,其粗加工最后阶段模型如图17(a)所示,毛坯铸件模型如图17(b)所示。实验平台为HMC-1000APC卧式四轴加工中心。

图17 某型航空发动机对开式机匣简化模型Fig.17 Simplified model for split casing of certain aeroengine

图18 机匣粗加工中间工序模型Fig.18 Process model of casing in rough milling

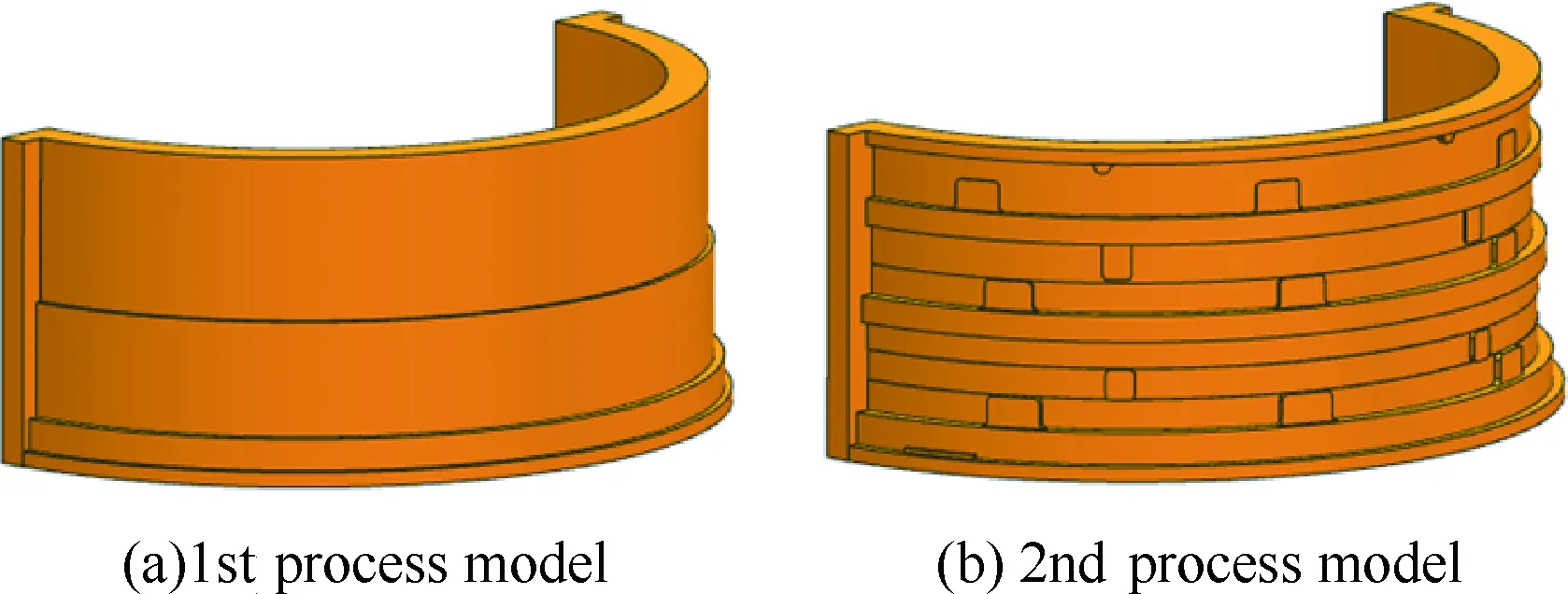

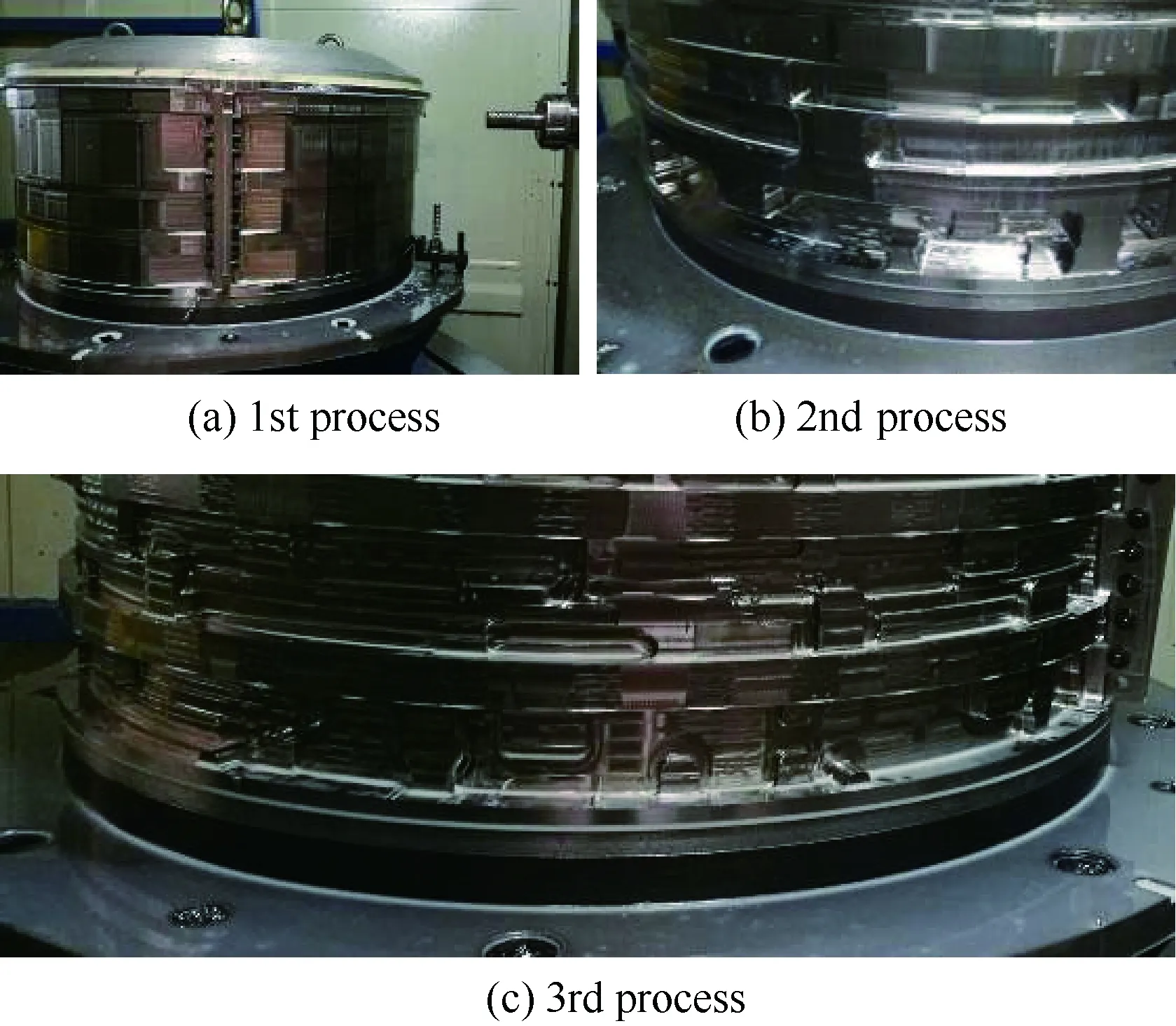

由于该机匣结构复杂,且材料余量不均匀,因此需要在加工过程中建立不同的工序模型,以实现多工序加工。图18所示为从毛坯到粗加工最后阶段模型中间建立的两个工序模型。定义工序1为由毛坯到工序模型1的加工阶段,工序2为由工序模型1到工序模型2的加工阶段,工序3为由工序模型2到粗加工最后阶段模型的加工阶段。

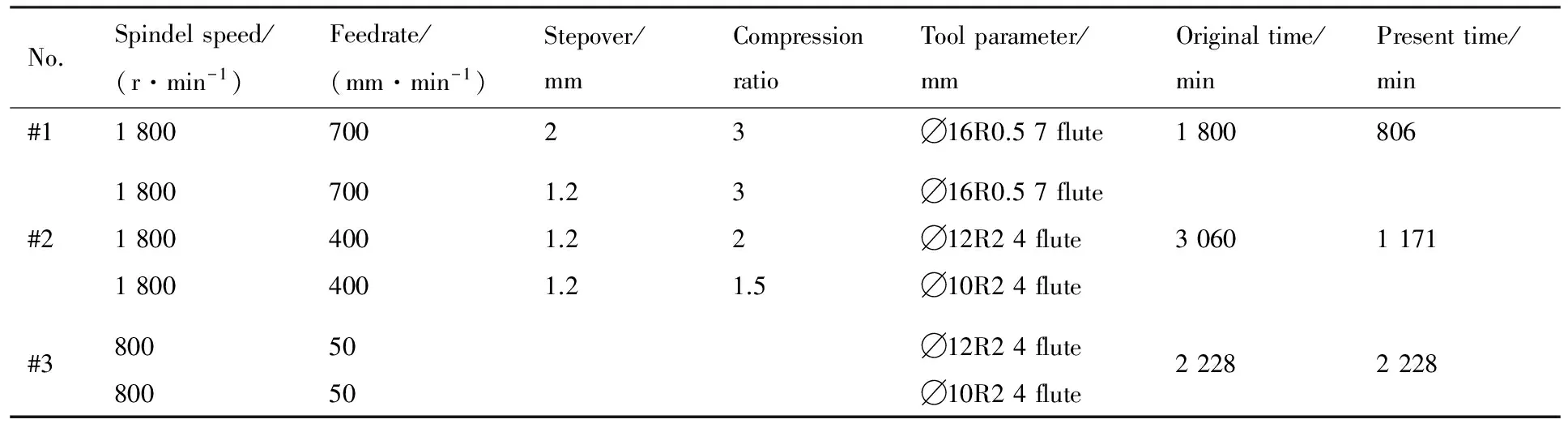

表3所示为机匣粗加工中3个工序的实际切削参数,其中工序1在改进前采用∅16 mm的刀具进行周向插铣加工,由于该工序中材料去除量大,且加工区域开敞性好,在改进后采用∅16 mm的刀具进行摆线加工。工序2在改进前采用∅12 mm的刀具进行周向插铣加工,同样因为该部分开敞性相对较好,在改进后分别采用∅16 mm、∅12 mm和∅10 mm 3种规格的刀具进行摆线加工。工序3由于其加工余量相对较少,同时开敞性较差,因此不进行改进,依然采用侧铣加工实现。

图19所示为按照上述加工方式和加工参数进行实际切削的加工效果,工序1采用摆线铣比采用周向插铣效率提升约55.22%,工序2提升约61.73%。改为摆线铣后总的加工时间为4 205 min,而原来加工时间为7 088 min,总加工效率提升约40.67%,这说明采用本文所述机匣摆线加工方式能够有效缩短加工时间,提升加工效率。

综上所述,可以看出摆线铣由于在加工过程中同样切削条件下,能够明显降低刀具负载,并为刀具提供充足的冷却时间和空间,因而能降低刀具磨损。在合理选择切削参数的条件下,能够明显提升加工效率,缩短加工周期。

表3 机匣粗加工切削参数Table 3 Cutting parameters of casing in rough milling

图19 机匣粗加工实际加工效果Fig.19 Machining result of casing in rough milling

4 结 论

1) 对比了两种摆线铣轨迹形式,分析了摆线铣相对传统铣削的优缺点,并给出了带有压缩比的摆线铣模型。

2) 建立了机匣点模型,并利用点搜索的方式,实现了加工区域的快速划分。

3) 利用平面逼近的方式在各加工区域中规划摆线铣轨迹,避免了直接规划轨迹导致的刀具磨损加剧甚至断刀的情况发生。

4) 分别通过摆线铣刀具磨损实验、平面型腔摆线铣实验和机匣摆线铣实验,验证了摆线铣在降低刀具磨损、延长刀具寿命方面的有效性和本文轨迹生成算法在航空发动机机匣类零件实际加工中的正确性和高效性。