延迟焦化辐射炉运行周期的影响因素及应对措施

2018-07-21柳国荣

柳国荣

(中国石化上海石油化工股份有限公司炼油部,上海 200540)

中国石化上海石化股份有限公司(以下简称上海石化)1#延迟焦化装置2000年1月投产,生产规模1 Mt/a;2#延迟焦化装置2007年12月投产,生产规模1.2 Mt/a。两套装置均采用一炉两塔流程,加热炉具有多点注汽、双向烧焦、在线清焦等特点。延迟焦化加热炉作为装置的核心设备,它的长周期运行是影响装置运行周期的关键因素。影响加热炉长周期运行的因素主要有焦化原料的性质、装置工艺操作条件的选择和加热炉烧焦工艺的应用等。文章针对特定的或预处理后的原料,在良好的工艺操作技术平台下,采用加热炉烧焦工艺,就影响延迟焦化辐射炉长周期运行的因素及解决方法展开探讨。

1 焦化原料性质的影响

焦化装置可以处理直馏渣油、裂解焦油、脱油沥青、煤焦油、澄清油、减黏渣油等多种重质、劣质原料。这些重质原料在热转化的过程中都同时沿着裂解和缩合两个方向进行,前者是由较大的分子分解成较小的分子,后者则为由较小的分子缩合成较大的分子直至焦炭。焦化加热炉长周期运行的影响因素几乎都和焦炭的生成有直接或间接的关系。焦化原料的性质变化不仅影响焦化产品的分布和性质,而且会影响炉出口温度等,因此需要对这些主要操作参数进行调整。另外焦化原料的性质变化还会影响加热炉连续运行周期,在原料性质较为恶劣(如沥青质含量高、盐类和其他固体含量较高等)的情况下,加热炉炉管被烧焦,缩短了加热炉的连续运行时间。

1.1 原料含盐和固体杂质

根据炉管结焦机理分析可知,加热炉进料中的盐类和固体杂质会诱发成焦先兆体的快速增加,从而导致炉管结垢。焦化原料(如渣油)中主要是钠盐和钙盐,占原油中盐类的大部分,焦化原料要求控制钠盐质量浓度不超过50 μg/g,因此实际操作中炼油装置在上游常减压装置均设有良好的电脱盐设施,以保证脱盐率在95%以上。

由于炼油厂实际流程不同,在焦化原料中往往掺有含有不同非溶解性固体杂质的回炼油品,如催化澄清油含有催化剂粉末,这些非溶解性固体杂质会诱发、加快高温介质成焦先兆体的出现,进而在炉管内产生结焦现象。因此在考虑回炼催化澄清油、生产优质石油焦时,应先对部分含非溶解性固体杂质的焦化原料进行预处理,如对催化澄清油进行静电除尘或自动反冲洗的机械过滤,以除去催化剂粉末。

1.2 原料的特性

原料的特性(主要指饱和烃/芳烃质量分数)不同,则它的临界分解温度范围也不同,饱和烃质量分数高则临界分解温度低,反之,芳烃质量分数高则临界分解温度高。焦化加热炉介质热稳定性与四组成(胶质/沥青质/饱和烃/芳烃)的质量分数有关,当沥青质和饱和烃比例(尤其是蜡质量分数)增加时,介质的热稳定性下降;当芳烃和胶质比例增加时,沥青质和饱和烃比例下降,使介质热稳定性上升[1-2]。

当焦化介质的芳烃比例增加,沥青质比例降低,则焦化转化率可提高, 也就是在已给定的炉子出口温度下,可以缓和炉管结焦或者允许有更高的炉出口温度。所以残炭值是衡量原料成焦倾向的主要预测指标,可作为估计焦炭收率和允许焦化转化率的依据。

1.3 掺炼催化油浆

炼厂催化油浆的出路成为目前炼厂总体物料平衡的主要焦点,各炼厂催化装置产生的催化油浆基本都是选择进焦化装置掺炼。

1.3.1 催化油浆性质

催化油浆与减压渣油在物理和化学性质上有显著的差别,这主要是由于催化油浆是减压蜡油和减压渣油经过高温催化裂化反应的产物,包含部分未经反应的各种烃类。与减压渣油相比,催化油浆具有以下特点:

(1)密度高。催化油浆的相对密度基本都大于1.0,明显高于减压渣油的密度。

(2)黏度低。催化油浆的黏度远低于减压渣油的黏度,在100 ℃时的流动性能方面远好于减压渣油。

(3)残炭低。催化油浆的残炭远低于减压渣油的残炭,这与它的胶质和沥青质含量低有关。

(4)芳烃质量分数高。催化油浆的芳烃质量分数基本在50%以上,较减压渣油高5%左右。

(5)馏程窄。催化油浆350 ℃的馏出量为10%左右,而减压渣油在500 ℃的馏出量只有5%左右。

1.3.2 掺炼催化油浆对加热炉影响

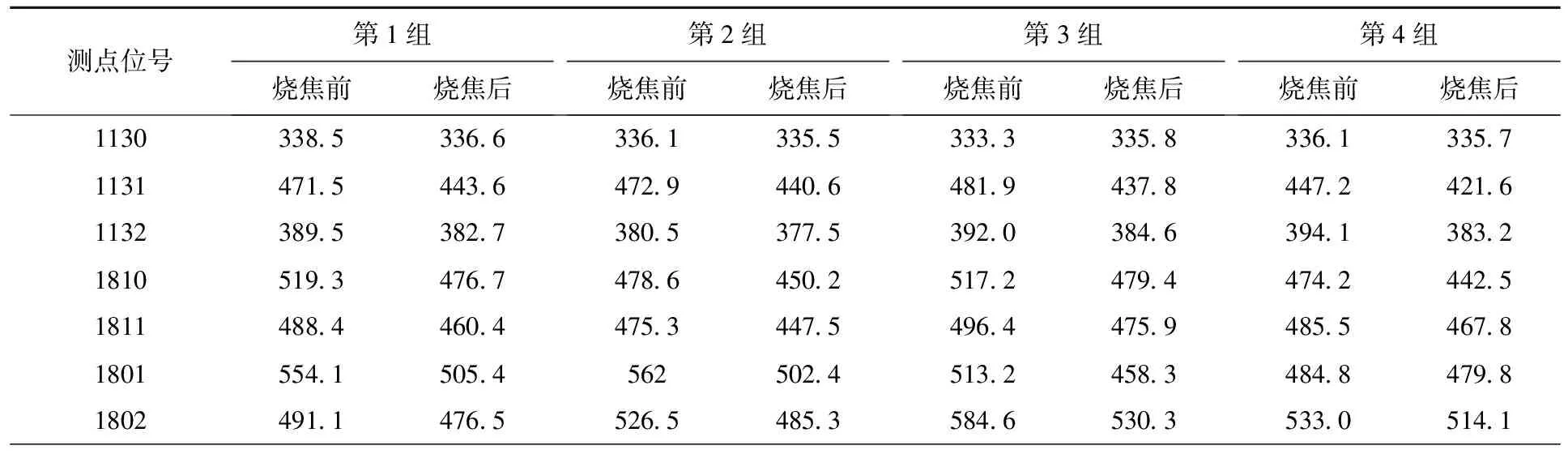

焦化装置掺炼催化油浆前后炉管表面温度数据见表1。

表1 掺炼催化油浆前后炉管表面温度对比 ℃

从表1中可以看出:掺炼催化油浆前后辐射段炉管表面温度平均增加9.5 K,一组二组炉管表面温度上升趋势尤为明显,最高达到21.7 K,掺炼催化油浆后明显加速炉管结焦速率。

1.3.3 掺炼催化油浆对收率影响

焦化装置掺炼催化油浆前后产品分布情况见表2。

从表2中可以看出:焦化装置掺炼催化油浆后,焦炭收率上升了7.07%,干气收率上升1.05%,相应液体收率降低8.17%,说明催化油浆的结焦倾向高。

表2 掺炼催化油浆前后装置产品分布情况对比

续表2

2 操作条件的选择

2.1 循环比的调整

循环比作为焦化装置工艺操作参数之一,在提高处理量、保证液体产品质量和收率、避免炉管结焦等方面具有重要的作用,因此合理调节循环比不仅有利于工艺操作条件的调整,还有利于延长焦化加热炉运行的周期[3]。

原料的性质决定了循环比的降低程度,当原料四组成中的沥青质质量分数很高时,原料的结焦倾向严重,在这种情况下不但不能降低循环比,反而需要增加循环比来改善加热炉进料性质。

在实际生产中,经常需要提高液体产品收率而降低循环比。在一定处理量下循环比的降低必然导致进加热炉管油品量降低,炉管内油品的流动状态不利于传热,滞流内层较厚,造成紧靠管壁的油品温度上升,从而使结焦情况更容易发生。应该根据需要适当增加注水量或注汽量来改善油品的流速和流动方式,避免炉管过早出现结焦。当然,随着循环比的降低,蜡油的质量逐渐变差,尤其是焦化蜡油直接作为催化原料时要适当控制循环化,防止出现焦化效益提高,但催化效益下降的问题,炼厂应综合考虑经济效益。

2.2 循环油品质

由于循环比变化范围受到一定的限制,因此在保证焦化装置渣油处理量一定的情况下,如果原料的四组分发生了变化(实际生产中原油品种发生变化),原料的热稳定性也将随之发生变化,为了保证加热炉的长周期运行,循环油的品质应该及时调整。

如果原料油的特性因数降低,说明芳烃和胶质的质量分数较高,热稳定性升高,在保证炉管结焦速率较低的情况下,为提高装置的经济效益,可以适当调整分馏塔低油和重蜡油作为循环油。原料油的特性因数升高,说明沥青质和饱和烃的质量分数较高,热稳定性降低,结焦倾向明显,为了保证加热炉的长周期运行,应适当调整轻蜡油甚至部分柴油作为循环油来满足加热炉长周期运行操作的需要[4]。

2.3 辐射进料流量、注汽量的控制

延迟焦化装置在低负荷运行情况下,由于炉管内平均流量偏低,流速较小,造成渣油在炉管内停留时间过长,引起炉管内壁层流内层处的渣油出现结焦现象,影响炉子的长周期运行。应适当加大循环比提高炉管内油品流速,通过注汽、注水来改变炉管内油品的流动型态。

在偏流的情况下,流量小的管程内会发生介质停留时间延长、管壁温度出现上升等有利于结焦现象的情况,因此加热炉操作中应尽量保持各管程中进料流量和注汽量相同,避免出现偏流现象,造成管内结焦。

炉管内介质结焦速度取决于焦垢生成速度和脱离速度,即:结焦速度=焦垢生成速度-焦垢脱离速度[5]。

内膜温度(或管壁温度)和表面热强度是影响焦垢生成速度的主要因素。在一定质量流速下,热强度增大或内膜温度升高,则生焦速度加快,此时为了降低结焦速度,务必提高焦垢脱离速度,即增加质量流速,使之处于高湍流状态。所以在炉管入口,尤其在高内膜温度段前注入蒸汽(或凝结水)有利于焦垢的脱离,但由于注入蒸汽会导致油分压降低,气化率增加,则使气相和液相的高温介质密度增加、变重,则更易造成炉管内介质不稳定而结焦,若注水又会增加辐射段所需热负荷从而提高炉膛燃烧热强度。所以国外焦化炉及减黏炉设计的注汽(或水)量比国内低得多(只有进料量的0.3%~0.5%)。另外小幅增加注汽量就会导致炉管入口压力大幅增加,所以应该采用高冷油流速(≥2 m/s)。

2.4 加热炉温度的控制

在确保炉内各管程流量均衡的情况下,辐射室工艺介质出炉温度需严格控制,严禁超温操作。辐射盘管设置的管壁热电偶应连续监测并记录管壁温度,如出现管壁温度突然升高的情况,应立刻检查火嘴燃烧状况及辐射进料流量、注汽量、工艺介质出炉温度等操作参数是否正常,并及时调整操作。

3 加热炉烧焦工艺的应用

在线清焦顾名思义就是在加热炉不停工的条件下,对多管程加热炉中的某一列管程进行通蒸汽清焦,通过改变蒸汽量和管壁温度使焦炭剥落,达到清焦目的。

在线清焦技术特别适用于加工低热稳定性的重质原料以及消除扩能瓶颈的低循环比工况操作条件,可以延长加热炉的连续运行时间,缩短停炉烧焦次数及停工检修次数,从而提高全装置以至于全厂的经济效益。

3.1 在线清焦技术

在线清焦技术的焦化炉一般采用4管程,以避免对后续设备操作造成太大的影响。操作时对其中一管程通入蒸汽,其余3管程正常操作,在线清焦用的蒸汽及清除的焦炭与其余3管程油品一同进入焦炭塔。

在线清焦方法有两种:一是恒温法,其原理是利用高速流动的水蒸气对焦垢层的冲刷作用及水蒸气在高温下与焦炭发生化学反应生成一氧化碳和氢气,该方法仅可用于结焦时间较短的焦化炉,可有效的去除管内生成的软焦层;二是变温法,其原理是利用炉管金属与管内焦垢层热膨胀因子的不同,通过快速升高或降低炉管温度,使得焦炭层与炉管剥离。当管壁温度达到630 ℃且持续3个月以上时,管内焦层已经变硬,采用恒温法进行在线清焦的效果就不理想,此时应当采用变温法。无论采用何种方法,都必须严格控制管壁温度不超过炉管的最高使用温度,并保证清焦管程的蒸汽压降大于或等于其他正常操作的3管程的管内压降,以免热油泄漏到清焦的管程中。在线清焦所需蒸汽量、管壁温度的升降范围及速度应按照焦化炉实际炉管规格、根数、材质进行计算后确定,其操作必须严格按照规定的步骤进行实施,否则有可能造成炉管堵塞、变形,甚至炉管爆裂等严重事故。

在线清焦技术特别适用于加工高沥青质、高残炭的热稳定性差的重质油以及消除扩能瓶颈的低循环比工况操作条件下运行的加热炉。在线清焦技术可延长加热炉连续运行时间,缩短停炉烧焦次数及停工检修次数。一般在线清焦的效果是:炉管表面温度降低50 K左右,炉管压降基本恢复到开工时压降,清焦后可节省燃料10%~15%,单炉可连续运行3年。

3.2 双向清焦

双向清焦是在加热炉进出口管线分别设置清焦蒸汽及空气接管,实际操作中可由入口至出口进行正常清焦。当加热炉靠近炉入口部位管内结焦严重,采用正常方向清焦不能有效清除时,还可由出口至入口进行反向清焦。双向清焦对具有在线清焦技术的双面辐射焦化炉是十分必要的,尤其对于重质焦化进料在低循环比和超低循环比条件下运行的焦化炉,面临原料换热预热升温效果不佳时,采用在线清焦和双向在线清焦更为必要。

3.3 加热炉在线烧焦的应用

延迟焦化加热炉炉管结焦是个不可避免的问题,加工原料的差异、加热炉操作要求不同决定加热炉的结焦速率和加热炉的运转周期,国内加热炉的运转周期基本在3~18月。随着炼油行业加工重油比例的上升,焦化原料的劣质化程度加大,为了在不停炉的情况下,延长高要求操作条件下加热炉的运转周期,上海石化两套延迟焦化装置在运行过程中均采用加热炉在线烧焦工艺。

3.3.1 降低炉管表面温度

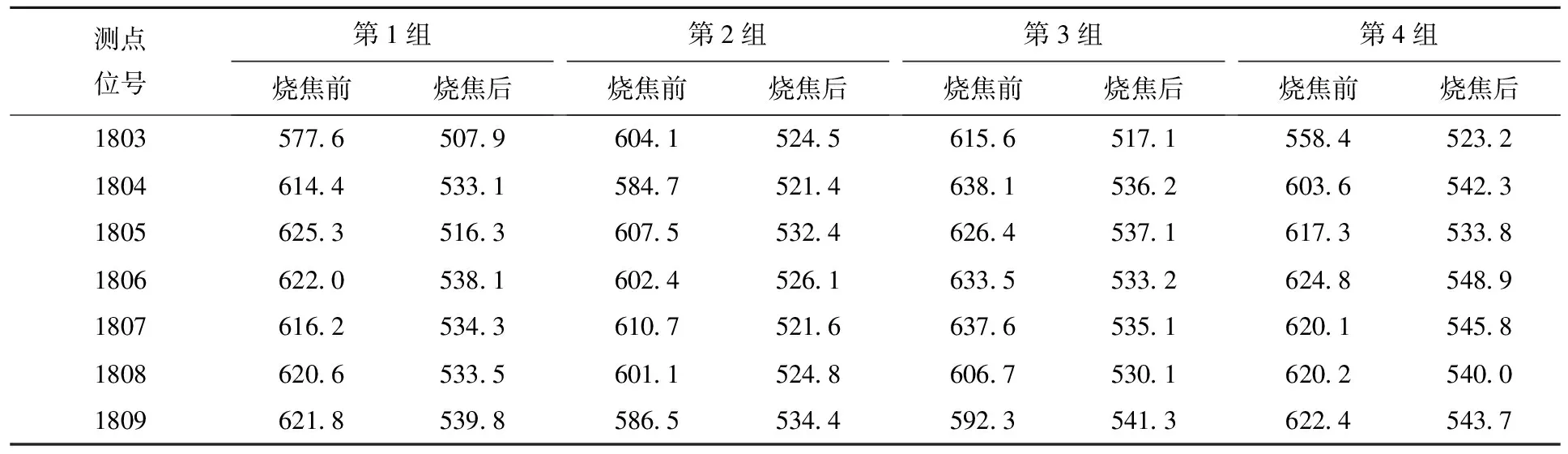

在线烧焦工艺可以大幅度降低加热炉炉管表面温度。加热炉烧焦前后炉管表面温度对比数据见表3。

表3 加热炉在线烧焦前后炉管表面温度 ℃

续表3

由表3可以看出:加热炉辐射段同等负荷下温度由最高的638.1 ℃下降至536.2 ℃,下降101.9 K,最低下降50 K,平均下降72 K。

3.3.2 降低炉管入口压力

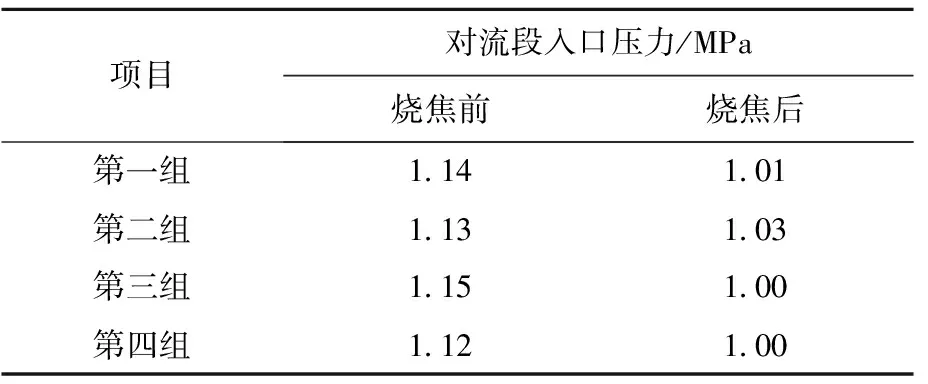

加热炉烧焦前后对流段入口压力对比数据见表4。

表4 加热炉在线烧焦前后对流段入口压力

由表4可以看出:同等负荷下加热炉对流段入口压力由在线烧焦前的1.13 MPa下降至1.02 MPa,平均下降0.12 MPa,第三组对流入口压力最大,下降了0.15 MPa。

4 结论

(1)影响延迟焦化辐射炉长周期运行的主要因素包括焦化原料(特别是加热炉进料)的性质、装置操作条件的选择等。

(2)掺炼催化油浆使得延迟焦化辐射炉炉管结焦速率明显提高。

(3)采用加热炉在线清焦工艺可以延长延迟焦化装置运行周期。