原油输送泵振动故障原因分析及改进

2018-07-21陈进

陈 进

(中国石化上海石油化工股份有限公司化工部,上海 200540)

中国石化上海石油化工股份有限公司(以下简称上海石化)3#常减压蒸馏装置原油输送泵自装置运行以来,相关的工艺参数(流量、扬程等)均能满足要求,但是在运行过程中出现了泵组振动过大的不安全隐患。据现场观察,泵组振动明显超标,已经不适合长时间运行下去,给整个装置的安全长周期运行带来较大的隐患。针对原油输送泵振动过大的问题,相关技术人员对其进行了分析,找出了振动超标的原因,并提出改进方案和措施。

1 设备基本情况

上海石化3#常减压蒸馏装置原油输送泵采用两用一备的运行模式,输送的原油温度为70 ℃,原油输送泵为两端支撑双吸式离心泵,位号P-3001A/B/C,由沈阳水泵制造有限公司生产,型号为DSJH8×10×18H-A,其主要性能参数见表1。

表1 DSJH8×10×18H-A性能参数

2 振动测试

针对P-3001原油输送泵振动过大的问题,对该工位的原油输送泵进行了现场测试。测试设备选用美国CSI公司的190振动分析测试仪,对P-3001工位在用双吸离心泵进行现场测试,收集机组的振动信息。

2.1 测点布置

根据测试标准、机组的实际布置和振动情况,选择布置了12个测点,具体测点布置如图1。M1~M4为电机底座测点,P1~P4为双吸泵靠近支架蜗壳上的测点,B1~B4为泵的轴承支撑位置测点,B1、B4测点位于泵与电机之间联轴器旁。每个测点测试3个方向,分别为A方向的电机轴向,H方向的轴向水平径向,V方向的垂直水平面。

图1 P-3001原油输送泵测点布置

2.2 测试依据

GB/T 11347—1989(ISO3945)《大型旋转机械振动烈度现场测量与评定》规定了功率大于300 kW、转速600~12 000 r/min的大型旋转机械振动烈度的评定等级。考虑到P-3001的转速2 970 r/min,由交流电机拖动,功率为630 kW,可参照IV类机械的振动标准,即振动为A级(运行状态优良,Vmax=2.8 mm/s);振动为B级(运行状态合格,可以长期运行,Vmax=7.1 mm/s);振动为C级(Vmax≤18 mm/s,设备可以长期运行,但需随时观察)。当Vmax达18.0 mm/s以上时,机组必须停机维修,消除安全隐患。

2.3 振动测试

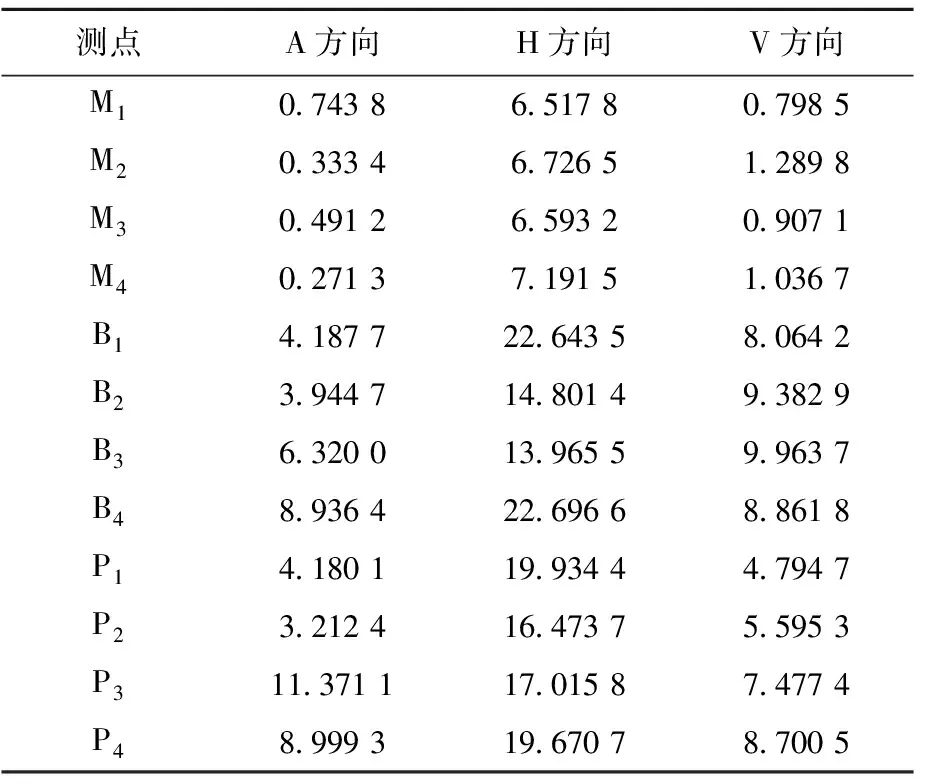

因该位号3台泵振动原因相同,因此以P-3001B泵为例进行说明。表2为P-3001B各测点的振动测试数据。

表2 P-3001B各测点的振动测试数据(通频值) mm/s

由表2可以看出:总体上各测点的轴向振动小于水平径向和垂直径向,所有测点H方向的振动值都超过4.5 mm/s, 所有轴承和泵的水平方向的振动都超过11.2 mm/s,其中B4H方向的振动值达22.69 mm/s。按照GB/T 11347—1989(ISO3945)的规定,该机组运行状态为不合格,应立即停机检修。

电机轴向方向的振动比水平径向方向的振动小,电机振动总体上可以满足长期运行的要求,初步判断电机本身振动符合要求,水平径向振动偏高可能是由于其他装置振动传导所引起的。泵体振动也是水平径向最为严重,其他3个方向在可运行的范围内,只有P3上的振动为11.37 mm/s,略大于11.2 mm/s,但不足以构成严重威胁。轴承和泵垂直方向的振动值都超过4.5 mm/s,没有超过11.2 mm/s。但轴承上的水平径向振动远远超过11.2 mm/s,最大可达22.7 mm/s,已属于严重超标,给机组运行带来严重的安全隐患。根据表2的数据可以认为机组的振动严重超标,运行状态属于不合格,应当查明原因,制定检修方案,对P3001B泵及时停机检修。

3 振动原因分析

为了找出泵组产生振动的原因,利用频谱分析仪对各测点的振动进行频谱分析,为制定相应的改造方案和措施提供理论依据。

对B泵组各测点的振动进行频谱分析,取振动值大于4.5 mm/s的点为分析点,得到相应频率组成(见表3)。

表3 振动值大于4.5mm/s测点的振动频率组成

续表3

由表3可以看出:对电机而言,尽管振动偏高,但仍在振动标准控制的范围内,且主要振动频率为1f倍频,同时发现机组其他位置的振动比较大,因此有可能是其他位置的振动传导所致。

轴承位置各测点水平方向振动频率最大,分别为22.64,14.80,13.97,22.7 mm/s;垂直径向居中,轴向最小,说明整个机组的水平方向刚度较弱,其对应的振动频率分别为1f和2f。也包含分量的4f,其中以1f的成分最大,4f成分也不可忽视。

泵体部分的测点也和轴承部分相同,水平径向的振动频率最大,分别为19.93,16.44,17.01,19.67 mm/s,均为振动严重超标,说明泵体上支撑水平刚度较差。垂直径向相对较好,在振动标准允许的范围内,轴向也存在部分超标的情况。从振动频率来分析,出现的振动频率为1f、2f和4f,其中以1f为主,占据了相当大的部分。

针对泵的振动以1f为主的特点,说明B泵组转子的整体平衡性不好,振动是由转子的不平衡质量所引起的,需要针对质量不平衡的特点进行相应的整改。B泵组振动同时存在2f,这是由于整体转子电机和泵组联轴器位置的对中不良所引起的,振动中出现的4f,主要集中在泵体和轴承支撑位置,对照该泵所使用滚动轴承异常振动频率可以看出,无论滚动轴承出现什么样的问题,几乎不可能出现4f振动[1]。因此,对于出现的4f振动,结合泵的结构特点,初步可以排除轴承问题,可能是由流动产生脉动所引起的。

4 改造措施及方案

针对B泵组的振动情况,结合前面的原因分析,考虑采取不同的措施进行相应的处理。

4.1 1f振动

1f径向振动主要是由转子的不平衡所引起的,1f轴向振动主要是由偏角不对中所引起的。对于B泵组而言,出现了径向振动1f、轴向振动1f、径向振动2f和4f偏高的振动情况,应进行以下几个方面的检修。

(1)检查泵转子叶轮的结垢、磨损情况

由于泵的工作介质由清水变成了原油,再加上泵处于长期连续运转条件,叶轮的结垢和磨损会出现较大变化。

(2)检查轴的弯曲情况

泵组的工作条件是在原油被加热的条件(工作温度为70 ℃)下输送的,因此需要结合转子的动平衡情况,来判断泵组在静态和工作状态下是否存在较大的轴弯情况。降低加热温度有利于改善振动,因此控制原油输送的温度十分重要。

(3)现场动平衡

在满足强度要求的前提下,对B泵组的转子进行现场动平衡测试,在动平衡测试的过程中,可根据动平衡的难易程度来分析转子是否存在较大轴弯曲的情况。

(4)检查联轴器的对中情况

由于偏角不对中出现的振动是轴向1f,因此振动联轴器偏角不对中也是引起泵组1f振动的原因之一,整个机组的振动也存在轴向1f较大的情况。联轴器两侧存在高度差,且高度还存在差异,导致泵组出现偏角不对中的情况,造成了两个轴线产生了相交。

4.2 2f振动

机组的振动分析发现存在由对中不良引起的。径向2f振动,与1f振动相比振动较小,振动信号说明泵体和电机的支撑不在同一水平上,而且两个面出现相交。目前泵体和电机的支撑面高度不一致,同时产生相应的情况,说明存在一个支撑线沿承轴方向上存在高度差,必须进行调整。

4.3 4f振动

对于振动信号中出现的4倍频,最大位置出现在泵体上,而且靠近蜗壳出口一侧较大,分别达到7.00,6.92 mm/s;而另一侧分别为3.77,4.37 mm/s。结合泵的结构设计特点可以判断,该频率的振动是由流体介质流过叶轮通道产生的尾迹造成速度不均匀,在蜗舌位置引起的振动[2]。泵组的叶轮为4片,介质由清水变成原油后,由于黏度的变化导致叶轮出口速度分布的不均性增大,造成4f振动振动增大,必须从改进叶轮的结构设计和流场入手来减小此类振动。

4.4 检修改造具体措施

根据以上分析,结合现场的实际情况及考虑改造的可行性,对原油泵进行改造,所用的材料和原基础的相同。

(1)对电机进行检修;

(2)检查泵转子的结垢和磨损情况,对离心泵转子进行现场动平衡;

(3)检查轴的弯曲情况;

(4)检查联轴器的对中状态,主要考虑是由泵的支撑在轴线方向上存在的高度差导致的偏角不对中;

(5)更换轴承;

(6)经过现场调研和检查,发现泵体的支撑基础刚度偏弱,特别是在垂直轴线的水平方向,各个测点位置上的水平径向方向的振动偏大,考虑在原有基础上增加泵体的支撑刚度。因此对泵基础进行改造目的是增加垂直和水平方向上的刚度,改造后要保证电机和泵的中心高度一致,泵的4个支撑点水平高度一致且在一条直线上(水平径向也不能出现偏差)。

5 改造效果分析

根据具体的检修和改造方案,对泵机组进行了检修和改造。改造后对泵机组的振动重新进行测试,测点的位置选择和改造前的位置一样,以便和改造前的振动情况进行比较。

B泵组改造前后的振动数据见表4。

表4 B泵组改造前后的振动数据

从表4可以看出:通过第一次的修复,B泵组的振动明显改善,整个泵组的振动只有11.86,12.46 mm/s两个点超过11.20 mm/s,多数测点的振动已经明显减小,其中最大减幅达到89.5%。对于轴向振动,所有测点的振动值均小于4.5 mm/s,其中P3A方向的振动值由原来的11.371 1 mm/s降到1.594 3 mm/s,降幅达86%。对于水平径向H的振动,所有测点的振动均有所降低,并且振动值均小于4.5 mm/s,达到振动优良状态。对于垂直径向V的振动多数测点的振动均小于7.1 mm/s,但B1和B4V方向的振动没有减小,反而增加,达到12.46,11.87 mm/s,超过了11.20 mm/s,位置处于电机和泵体之间。这种情况需通过频谱分析原因,采取具有针对性的措施。

6 结语

针对企业双吸离心泵的振动严重超标的问题,通过现场振动测试,根据振动信号频谱分析的结果,对可能引起振动的各种主要原因进行分析,并采用相应的检修方案对其实施改造。经过再次现场测试,泵组的振动明显减小,符合相关的旋转机械振动标准,可以确保双吸泵长期、安全运转,取得了良好的经济效益和社会效益。利用故障诊断技术对在用机组进行故障诊断与分析,判定最佳检修方案是一种良好的手段和技术。