相控阵技术对轴承内部缺陷性质的分析

2018-07-21彭志战杨德胜陈翠丽陈文君

彭志战,杨德胜,陈翠丽,陈文君

(1.洛阳LYC轴承有限公司,河南 洛阳 471039;2.航空精密轴承国家重点实验室,河南 洛阳 471039)

1 轴承的无损检测方法

常用的轴承无损检测方法包括磁粉、涡流、渗透、超声波和射线检测等。磁粉、涡流和渗透检测方法用于表面缺陷检测;超声波和射线检测方法用于内部缺陷检测。由于射线检测方法适用于体积型内部缺陷,所以常用于焊缝与铸件检测,极少用于轴承内部缺陷检测。

采用超声波对轴承内部进行无损检测时主要根据超声波探头接收的波幅来计算内部缺陷的当量值以判定缺陷的质量等级,这是对缺陷进行定量判别,而很多时候需对缺陷性质进行判定,如JB/T 5000.15—2007《重型机械通用技术条件 第15部分 锻钢件无损检测》中规定不允许存在过烧、白点、裂纹、缩孔等类型的缺陷,而超声波检测对此判定存在难点。最直接的手段是对缺陷解剖后进行分析,这种破坏性检测既耗费时间,又给企业带来经济损失。

2 相控阵技术和工业CT技术的运用

随着无损检测技术的发展,无损检测水平得以提高,现可运用相控阵技术和工业CT技术对内部缺陷形貌进行图像显示,比以往单纯的超声波波形显示直观得多。通过图像形貌的特征去分辨不同类型的内部缺陷,不必采用破坏分析即可判断缺陷性质。

对比常规超声波检测技术,相控阵技术具有如下优点:

1)快速。相控阵线性扫查比常规探头的光栅扫查快得多,不但显著缩短工厂的停工期,还节省费用。

2)灵活。单个相控阵探头根据设置文件采用不同扫查方式即可检测不同零件。

3)可进行复杂检测。相控阵可检测几何型面复杂的轴承零件。

4)阵列尺寸小。小晶片的阵列在具体检测中易于应用,例如相控阵探头在转盘轴承齿部的检测中可克服常规探头受空间所限无法检测的问题。

5)可靠性强。检测时在工件上移动量越小,检测系统越可靠。电子扫查代替机械扫查既减少了磨损,又增加了系统的可靠性。

6)方向难以辨别的缺陷可检测性增强。波束的聚焦增加了信噪比,在扇形扫查中大量A扫数据增加每个角度的分辨率,从而增强检出率。

相控阵技术除具有一般超声波的A扫外,又增加了B扫、C扫、D扫和S扫。S扫使内部缺陷显示具有直观性,更易于判断。

工业CT技术不但能准确判定被检缺陷的空间位置分布、形状、大小,而且图像较清晰,但其存在造价高、检测速度慢、检测工件尺寸要求有限制、不易移动等缺点,故主要用于研究,而很少用于在线检测。为了加强对轴承内部缺陷形貌的认识,加入工业CT图像的内容,以利于分析和判断轴承内部缺陷性质。

3 相控阵探伤原理和工业CT成像原理

相控阵技术通过不同的电子激发时间改变探头性质。相控阵探头是一种单独调节晶片的激发时间以控制声束轴线和焦点等参数的晶片阵列。探头的每个晶片分别被独立的脉冲激发,根据Ferma原理可计算晶片的激发时间和延迟时间,使所有晶片产生的柱状波(球面波)的波前在同一时间到达空间的同一点。基于缺陷的反射波被晶片接收,检测得出的波幅是每个激发的晶片所得相同相位的波幅总和。

工业CT基于射线投影进行图像重建,工作过程大致可分为2步:1)利用组成工业CT系统的各硬件获得被检物体在某平面上多角度下的射线投影;2)运用某种数学方法从射线投影中求解断面各点的线性吸收系数分布,即被检物体某断层的密度分布,再利用图像灰度值表示密度大小分布可得该断层的CT图像[1]。

工业CT重建的离散三维体数据可表示为对物体空间衰减系数连续分布的采样数据[2],即

根据上式进行断层数据和体数据可视化处理。首先对离散数据场重构,得到连续数据场的信息,然后根据不同的可视化方法,在设定的视点视线、视角范围、光照模型和显示特性等参数下对重构的连续数据场进行重新采样,并经图像合成得到可视化图像。

4 相控阵图像采集与分析

对从轴承生产中收集到的多种常见内部缺陷进行相控阵图像和工业CT图像采集,掌握缺陷的典型形貌特征,根据特征差别判断内部缺陷性质。下列相控阵图像均采用S扫图像,同时与工业CT图像进行了对比。

4.1 夹渣

夹渣的相控阵图像如图1所示,其多为点状、块状、长条状和片状。由于反射面较大,较易进行相控阵检测。移动相控阵探头可看到较大体积的夹渣在内部空间的走向变化。夹渣的CT层扫视图及3D视图如图2所示,判断其为体积型缺陷。

图1 夹渣的相控阵图像Fig.1 Phased array images of slag inclusions

图2 夹渣的CT层扫视图及3D视图Fig.2 CT layer scanning and 3D figure of slag inclusions

4.2 过烧

过烧的相控阵图像如图3所示,其多为较小的多点密集型缺陷,在材料内部宽度与深度方向均呈蜂窝状分布。单个缺陷图像以团状形态出现,不易检测。过烧的CT层扫视图及3D视图如图4所示,显示其多为多点密集型缺陷。

图3 过烧的相控阵图像Fig.3 Phased array images of overburning

图4 过烧的CT层扫视图及3D视图Fig.4 CT layer scanning and 3D figure of overburning

4.3 白点

白点的相控阵图像如图5所示,其多为扁平状体积缺陷,缺陷较多且分散,长短不一,从不同探测面均可发现其较易检测。白点的CT层扫视图及3D视图如图6所示,确定其以密集分散状态存在,且大多数单体较小。

图6 白点的CT层扫视图及3D视图Fig.6 CT layer scanning and 3D figure of flakes

4.4 裂纹

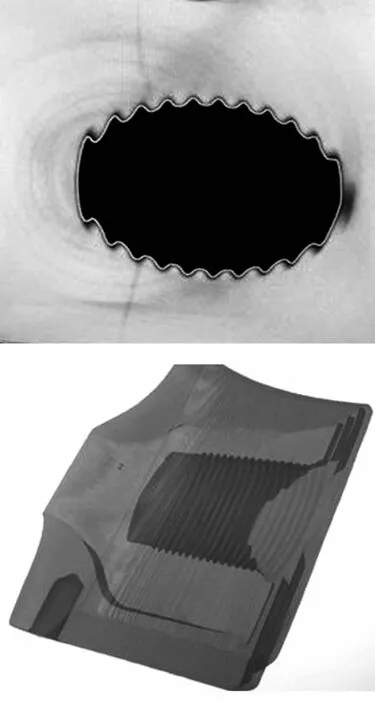

裂纹的相控阵图像如图7所示,其较为扁平,呈线性,颜色较浅。由于裂纹走向不确定,检测难度具有不确定性,与检测面平行的裂纹缺陷较易检出,与检测面垂直的裂纹缺陷则不易检出。裂纹的CT层扫视图及3D视图如图8所示,缺陷呈线状,由于工业CT对体积型缺陷具有较强检出能力,而对于面积型缺陷检出能力不强,从3D图上看不到缺陷,故不是体积型缺陷。

图7 裂纹的相控阵图像Fig.7 Phased array images of cracks

图8 裂纹的CT层扫视图及3D视图Fig.8 CT layer scanning and 3D figure of cracks

4.5 缩孔

缩孔的相控阵图像如图9所示。缩孔位于滚子轴心部位且沿轴向分布,较长且体积较大,易于从滚子外径面检测,但从滚子端面基本无法检测。缩孔的CT层扫视图及3D视图如图10所示,其贯穿滚子中心,的确为较大的体积型缺陷。

图9 缩孔的相控阵图像Fig.9 Phased array images of shrinkage cavities

图10 缩孔的CT层扫视图及3D视图Fig.10 CT layer scanning and 3D figure of shrinkage cavities

5 轴承内部缺陷相控阵图像特征对比

通过收集大量轴承内部缺陷相控阵图像,并通过工业CT进行验证,对各自的图像特征进行总结,见表1。

表1 轴承内部缺陷相控阵图像特征对比Tab.1 Characteristics comparison of phased array images of bearing internal defects

依据表1可对轴承零件内部缺陷性质进行大致判断,比如:长条状缺陷可判断为夹渣或缩孔类缺陷;点状密集型缺陷可判断为过烧缺陷;多点分散型的片状缺陷可判断为白点缺陷;线状且方向性很强的缺陷可判断为裂纹。

6 结束语

采用相控阵技术对轴承零件内部缺陷图像进行显示可快速、准确判断内部缺陷性质,及时采取必要的应对措施,避免有内部缺陷的轴承零件流入下道工序,严格控制轴承产品质量。作为一种检测技术,相控阵技术可代替工业CT用于实际生产中进行缺陷检测。