水浸超声技术在铜合金管材内部探伤中的应用试验

2018-07-21孙慧广曲士刚苏伟强张凯胜马丽瑶

孙慧广,曲士刚,苏伟强,张凯胜,马丽瑶

(1.哈尔滨工程大学 自动化学院,哈尔滨 150001;2.中国航发哈尔滨轴承有限公司 技术管理部,哈尔滨 150027)

铜合金管材是轴承保持架的常用材料。保持架制造需经过投料、车磨、钻铣孔和电镀等复杂工序,除会出现表面缺陷外,还容易出现裂纹、气泡和缩尾等内部缺陷,对轴承的使用造成危害[1]。这些内部缺陷一般采用水浸超声波探伤[2],现对采用水浸超声技术检测铜合金管材的准确性及应用开展一系列研究。

1 试验

1.1 铜合金管材水浸超声检测

分别以缺陷当量直径不允许大于0.4,0.8和1.2 mm这3个验收等级,采用纵波垂直外径入射法,通过MZ-03水浸超声设备上15 MHz的探头对外径172 mm、壁厚16 mm、长度300 mm的50根硅青铜管进行检测。

1.2 水浸超声检测准确性验证

首先使用保持架切断机将已定位好缺陷的硅青铜管切割成3个圆环,然后采用线切割将缺陷所在附近部位切割成适合磨抛的样块,再使用MPJ-型金相试样磨平机将3个样块从内径方向粗磨至距定位缺陷1 mm处,最后采用MP-2A型金相试样磨抛机进行细磨。为防止磨屑堵塞缺陷,配制含20% ~26%硝酸、20%~26%硫酸和0.2%~0.4%盐酸的酸洗液,将样块每磨约0.2 mm后酸洗1 min观察是否出现缺陷。

对已出现的缺陷标注后采用理化方法进行分析,并与水浸超声检测结果进行对比。

对一直无缺陷出现的已定位处,根据YS/T 448—2002《铜及铜合金铸造和加工制品宏观组织检验方法》的规定,采用50%硝酸酸洗10 min,以进一步判断缺陷是否在其内部。

2 结果与分析

2.1 铜合金管材水浸超声检测结果

经水浸超声检测,每根铜管中当量直径大于0.4 mm的缺陷已经用油漆笔标注。17根铜管的不连续性缺陷当量直径不小于0.8 mm,均配有C扫描图;另外33根铜管的不连续性缺陷当量直径小于0.8 mm。根据水浸超声检测报告,选取缺陷当量直径和缺陷面积分布较广且具有代表性的1#和26#硅青铜管,其缺陷当量直径均大于0.4 mm,故不允许验收,同时进行详细标注。1#硅青铜管存在8处缺陷,26#硅青铜管存在18处缺陷,具体参数分别见表1和表2。

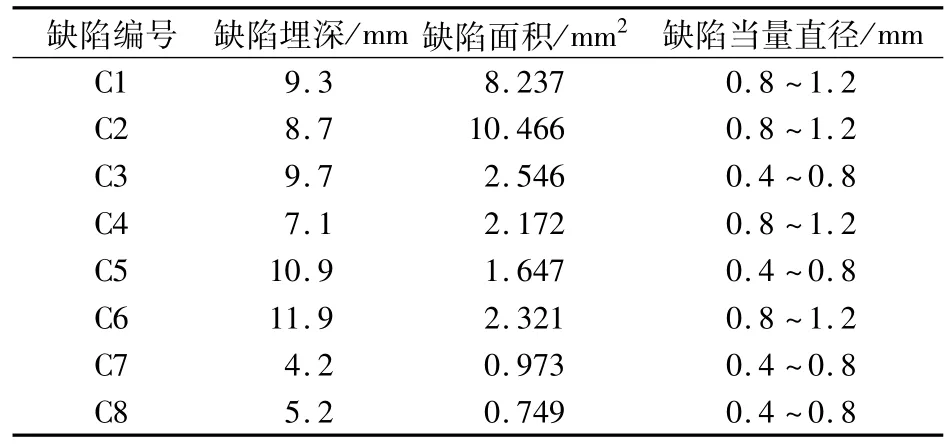

表1 1#硅青铜管水浸超声检测结果Tab.1 Water immersion ultrasonic inspection results for silicon bronze tube 1#

表2 26#硅青铜管水浸超声检测结果Tab.2 Water immersion ultrasonic inspection results for silicon bronze tube 26#

由表1和表2可知,缺陷当量直径为0.4~0.8 mm时,缺陷面积为0.216~2.546 mm2;缺陷当量直径为0.8~1.2mm时,缺陷面积为2.172~22.531 mm2;缺陷当量直径大于1.2 mm时,缺陷面积为54.520 mm2。

2.2 水浸超声检测结果与理化分析结果对比

考虑缺陷当量直径、缺陷面积的全面性及缺陷位置分布情况,将1#硅青铜管上标注的缺陷C1,C4和C5处以及26#硅青铜管标注的缺陷D3,D9和D10处磨抛、酸洗后进行理化分析,发现C1和D9处存在缺陷,其他标注处并未发现缺陷,具体见表3。

表3 标注缺陷的硅青铜管的试验验证结果比较Tab.3 Comparison of verification test results of silicon bronze tubes labeled by defects

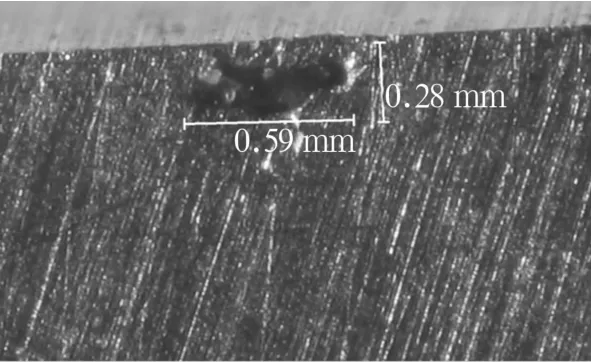

采用体视显微镜放大观察可知,C1缺陷长0.59 mm,宽0.28 mm,缺陷埋深8.55 mm,形貌如图1所示。D9缺陷呈线形,与轧制方向一致,长约1.00 mm,宽约0.05 mm,形貌如图2所示。

图1 C1缺陷形貌 (10×)Fig.1 Morphology of defect C1(10×)

图2 D9缺陷形貌 (63×)Fig.2 Morphology of defect D9(63×)

缺陷C1和D9的位置与水浸超声检测报告中的缺陷位置相符。依据YS/T 662—2007《铜及铜合金挤制管》可知,缺陷C1为气孔,缺陷D9为发纹。D3,C4,C5,D10处一直无缺陷出现,为进一步判断缺陷是否在其内部,根据YS/T 448—2002规定,采用50%硝酸酸洗10 min后脱水烘干,通过外观检查难以观察到缺陷,原因是磨抛方向选择不当导致磨抛面缺陷尺寸过小。对于当量直径大于0.8 mm且面积不小于4.599 mm2的缺陷,铜合金管材水浸超声检测结果准确。