氢化丁腈橡胶在油田介质中的性能变化研究

2018-07-21闫功臣李伟东张玉显

杜 斌,闫功臣,李伟东,牟 达,张玉显

(1.中国石油天然气股份有限公司石油化工研究院,北京 102206;2.中国石油华南化工销售分公司,广东 广州 510000;3.中国石油广西石化分公司,广西 钦州 535000)

随着我国浅层油气资源的不断枯竭,深层油气资源已成为我国重要的战略能源。为满足不断增长的能源需求,深层油气资源的勘探开发进程日益加快,深井与超深井数量逐年增加。随着钻井深度增大,井温升高至150 ℃,有些特殊区块井底温度甚至超过175 ℃,因此对油田用橡胶制品的耐高温和耐介质性能要求越来越苛刻。丁腈橡胶(NBR)耐受温度约为120 ℃,氢化丁腈橡胶(HNBR)耐受温度可达150 ℃以上,在150 ℃左右的油和化学介质中仍然保持良好的物理性能,可以用于生产油田用橡胶制品[1-5]。但是HNBR制品在井下介质中使用一段时间后容易降解,从而使制品物理性能逐渐降低,如硬度增大,拉伸强度和拉断伸长率减小,最终完全丧失使用价值[6-11]。因此,研究HNBR在油田介质中的性能变化十分必要。

本工作主要研究高丙烯腈含量HNBR在不同介质、不同浸泡时间和不同温度下的溶胀性能,并考察HNBR在不同介质中浸泡后的物理性能变化,为油田用HNBR橡胶制品胶料的配方设计提供参考。

1 实验

1.1 主要原材料

HNBR,牌号1010,丙烯腈质量分数为0.44,日本瑞翁公司产品;炭黑N236,青岛赢创德固赛公司提供。

1.2 配方

HNBR 100,炭黑N236 50,硬脂酸锌 2,防老剂RD 1,助交联剂TAIC 1,硫化剂DCP 3。

1.3 试样制备

生胶在双辊开炼机上塑炼,胶料在密炼机中混炼,混炼时依次加入炭黑N236、硬脂酸锌、防老剂RD,混炼均匀后排胶,在开炼机上加入助交联剂TAIC和硫化剂DCP,打三角包、薄通10次,适当调节辊距打卷以排除气体,将辊距调为3 mm,下片。

胶料采用两段硫化,一段硫化条件为160℃×40 min,二段硫化条件为150 ℃×8 h。

1.4 性能测试

邵尔A型硬度按GB/T 531.1—2008《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》进行测试。拉伸性能按GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》进行测试。耐介质老化性能按GB/T 1690—2010 《硫化橡胶或热塑性橡胶 耐液体试验方法》进行测试。

2 结果与讨论

2.1 HNBR溶胀性能影响因素

2.1.1 介质

本工作选用模拟油田介质的0#柴油、油基钻井液、水、水基钻井液4种介质,研究其对HNBR性能的影响。油田用橡胶制品对耐油性能的要求较高,故本工作选用高丙烯腈含量HNBR。

HNBR在0#柴油、油基钻井液、水、水基钻井液中浸泡150 ℃×48 h后的体积变化率分别为+8.4%,+12.9%,+12.3%,+13.0%。可以看出,HNBR在油基钻井液中的体积变化率大于在0#柴油中的体积变化率。分析原因,虽然高丙烯腈含量HNBR的耐油性能较好,但是油基钻井液中含有多种成分,在一定程度上会增大HNBR的溶胀。HNBR在水和水基钻井液中的体积变化率相差不大,在水基钻井液中的体积变化率略大。

2.1.2 浸泡时间

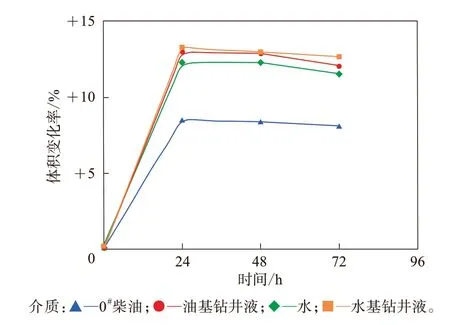

浸泡时间对HNBR在不同介质中的体积变化率(150 ℃)的影响如图1所示。

图1 不同浸泡时间的HNBR体积变化率(150 °C)

从图1可以看出,浸泡时间约为48 h时HNBR达到溶胀平衡,超过48 h后HNBR体积变化率减小。分析原因,随着胶料与介质接触时间的延长,胶料体积变化率增大,当不再吸收介质时胶料体积变化率趋于稳定,即达到溶胀平衡;如果浸泡时间继续延长,介质可能将胶料中的配合剂或者橡胶降解产生的小分子物质抽出,导致胶料体积变化率减小。

2.1.3 温度

不同温度下浸泡48 h后HNBR的体积变化率如图2所示。

从图2可以看出,随着温度的升高,HNBR的体积变化率逐渐增大,当温度超过120 ℃时,溶胀速率迅速增大,HNBR在0#柴油中的溶胀速率远小于其他3种介质,这与HNBR的高丙烯腈含量有关。HNBR在油中的溶胀行为受丙烯腈含量的影响较大,高丙烯腈含量HNBR即使在很高的温度下也可以保持较低的溶胀率,而且高极性橡胶对非极性油类有很好的稳定性。油基钻井液和水基钻井液中存在极性小分子,会与橡胶中的活泼基团反应,从而引起橡胶大分子中的化学键和次价键破坏,随着温度升高,化学反应速率迅速增大,也加速了介质向橡胶分子的扩散。

图2 不同温度下浸泡48 h后HNBR的体积变化率

2.2 HNBR在不同介质中浸泡后物理性能变化

HNBR在不同介质中浸泡后物理性能变化如表1所示。

表1 HNBR在不同介质中浸泡后物理性能变化

从表1可以看出,与浸泡前性能相比,HNBR在0#柴油、油基钻井液、水和水基钻井液介质中浸泡180 ℃×48 h后硬度下降率分别为6.4%,10.3%,7.7%和14.1%,拉伸强度下降率分别为3.5%,18.6%,4.7%和17.3%,拉断伸长率下降率分别为8.5%,13.5%,12.9%和11.9%。由此可见,HNBR在0#柴油和水中浸泡后物理性能变化较小,在油基钻井液和水基钻井液中浸泡后物理性能变化相对较大。

通常,橡胶中极性强的组分含量越大,分子间的作用力越大,橡胶的耐油性能越好。HNBR丙烯腈含量高时,非极性油对橡胶基体的扩散减弱,橡胶溶胀度很低,油品对橡胶基体的侵蚀程度较小,此时橡胶主要受到高温热老化作用,由于高饱和度HNBR可长期耐受150 ℃的高温,因此HNBR在150 ℃的0#柴油中浸泡后物理性能变化较小。

橡胶吸水机理与橡胶在油或有机溶剂中的溶胀机理完全不同,橡胶饱和吸水量与橡胶分子的化学结构关系不大,主要受硫化胶中所含的可溶性杂质和橡胶的体积模量所支配。本工作所选HNBR交联密度较大,体积模量较高,对水的扩散渗透抵抗能力较强。因此HNBR在过热水中的物理性能变化也较小。

水基钻井液和油基钻井液的组分均比较复杂,其中的某些小分子对橡胶基体有破坏作用,这些小分子向橡胶内部渗透,然后与橡胶中的基团反应,引起橡胶大分子中的化学键和次价键破坏。因此HNBR在水基钻井液和油基钻井液中高温浸泡后拉伸性能下降率较大。

3 结论

(1)HNBR在不同介质中的体积变化率有所差异,在0#柴油中的体积变化率较小,但在油基钻井液、水和水基钻井液中的体积变化率相对较大。

(2)随着浸泡时间延长,HNBR在不同介质中的体积变化率均逐渐增大并达到溶胀平衡,当浸泡时间超过48 h后,体积变化率又逐渐减小。

(3)随着温度的升高,HNBR的体积变化率逐渐增大,当温度超过120 ℃后,溶胀速率迅速增大。HNBR在0#柴油中的溶胀速率较大。

(4)HNBR在0#柴油和水中浸泡(180 ℃×48 h)后的物理性能变化较小,而在油基钻井液和水基钻井液中浸泡后物理性能变化较大。