活化胶粉在输送带覆盖胶中的应用

2018-07-21曲成东

徐 磊,曲成东,何 磊,孟 阳

(无锡宝通科技股份有限公司,江苏 无锡 214112)

随着工农业生产的发展,我国废旧橡胶制品的积聚量越来越大,每年生产橡胶制品量约为500万t,产生废旧橡胶量约为200万t。而废旧橡胶具有交联网状结构,在自然界中很难被分解。目前废旧橡胶利用以生产活化胶粉、再生橡胶和翻新轮胎为主。活化胶粉由废旧轮胎经工业化粉碎、活化改性而成,活化改性过程在常温、常压下进行,具有生产工艺简单、活化时间短、产品性能好、能耗低、无污染、贮存稳定等特点[1]。在输送带覆盖胶中添加活化胶粉,不但可提高橡胶制品的耐疲劳性能和改善胶料的工艺性能,还可大幅降低生产成本。

天然橡胶(NR)、丁苯橡胶(SBR)和顺丁橡胶(BR)作为橡胶工业中广泛使用的胶种,用量巨大。以一种橡胶为主体材料的输送带覆盖胶存在各自不同的问题,多种橡胶并用不仅能体现各种橡胶的特性[2],而且能更好地应对橡胶市场价格波动,降低生产成本。活化胶粉在输送带覆盖胶中的应用给配方设计技术人员提供了全新的角度,但过去多侧重于研究活化胶粉的特性,对使用活化胶粉的输送带覆盖胶硫化特性和物理性能研究较少,胶料的生产安全性、工艺性能也亟待研究[3]。

本工作研究活化胶粉用量对SBR性能的影响以及活化胶粉用量为45份时生胶(NR/SBR/BR)并用比对输送带覆盖胶性能的影响,以期为输送带企业提供参考。

1 实验

1.1 主要原材料

NR,SCR20,西双版纳中化橡胶有限公司景洪胶厂产品;BR,牌号9000,大庆石化公司产品;SBR,牌号1502,杭州浙晨橡胶有限公司产品;活化胶粉,粒径为0.25 mm,江西广安再生资源有限公司产品。

1.2 配方

活化胶粉试验配方:SBR 100,炭黑 60,增塑剂 10,氧化锌 5,硬脂酸 2,防老剂 6,硫黄 1.8,促进剂 1.5,活化胶粉 变量。

输送带覆盖胶试验配方:NR/SBR/BR 100,活化胶粉 45,炭黑 55,活性剂 7,古马隆树脂 4,防老剂 7,偶联剂 2,防焦剂 0.5,促进剂 1.5,硫黄 2。

1.3 主要设备和仪器

XSM-1/10-120型试验密炼机,上海科创橡塑机械设备有限公司产品;XK-160型开炼机,无锡市晨光橡塑机械厂产品;XLB-D350×350×2型电加热平板硫化机,湖州东方机械有限公司产品;M3000A型无转子硫变仪,高特威尔检测仪器(青岛)有限公司产品;UA-2076型滚筒磨耗机,优肯科技股份有限公司产品;臭氧老化箱,德国Argentox公司产品。

1.4 试样制备

采用两段混炼工艺混炼胶料,其中一段混炼在密炼机中进行,二段混炼在开炼机上进行。

一段混炼工艺为:将塑炼后的生胶按比例加入转子转速为80 r·min-1的密炼机中,然后加入小料,再加入活化胶粉和炭黑,混炼一定时间后排胶(140 ℃)。二段混炼工艺为:在开炼机上加入一段混炼胶,然后加入硫黄和促进剂混炼均匀,薄通6~8次,下片。胶料放置2~24 h后在平板硫化机上硫化,SBR胶料和NR/SBR/BR覆盖胶硫化条件分别为150 ℃×30 min和145 ℃×40 min。

1.5 性能测试

胶料的各项性能均按相应国家标准测定。

2 结果与讨论

2.1 活化胶粉用量对SBR性能的影响

2.1.1 硫化特性

表1示出了活化胶粉用量对SBR胶料硫化特性的影响。

表1 活化胶粉用量对SBR胶料硫化特性(145 °C)的影响

从表1可以看出:随着活化胶粉用量的增大,胶料的t10呈缩短趋势,活化胶粉用量超过10份后,其用量每增大10份则t10缩短30 s左右;t90也呈缩短趋势,说明硫化速率加快,效率提高,但伴随着t10缩短产生操作安全性问题;FL增大,Fmax基本保持不变,表明活化胶粉对SBR胶料交联密度的影响不大。

2.1.2 物理性能

表2示出了活化胶粉用量对SBR胶料物理性能的影响。

从表2可以看出:随着活化胶粉用量的增大,胶料的邵尔A型硬度变化不大,300%定伸应力呈上升趋势,拉断伸长率和DIN磨耗量逐渐减小,说明部分活化胶粉参与交联反应;活化胶粉用量超过10份时,其用量每增大10份则胶料的拉伸强度下降1 MPa左右。

表2 活化胶粉用量对胶料物理性能的影响

综合分析表1和2可知,活化胶粉不是单纯造成SBR胶料物理性能下降的填料,仍具有一定的功能性。随着活化胶粉用量的增大,SBR胶料的300%定伸应力增大,拉伸强度降低,拉断伸长率和DIN磨耗量减小,并且老化后拉伸强度下降率和拉断伸长率下降率逐渐减小,说明活化胶粉与硫化胶之间形成了交联度较低的界面层。当受到外力作用时,低交联度的界面层可起到缓冲应力、降低生热的作用,使胶料表现出良好的动态耐疲劳性能、耐磨性能和耐热性能等;而未参与交联的活化胶粉,导致胶料的拉伸强度和拉断伸长率有所下降。

结合加工安全性、工艺性能和价格,活化胶粉用量以45份为佳,即后续试验中NR/SBR/BR覆盖胶中活化胶粉用量为45份。

2.2 NR/SBR/BR并用比对覆盖胶性能的影响

2.2.1 NR用量固定

固定NR用量为50份,通过改变SBR/BR的比例,考察NR/SBR/BR并用比对覆盖胶性能的影响。

2.2.1.1 硫化特性

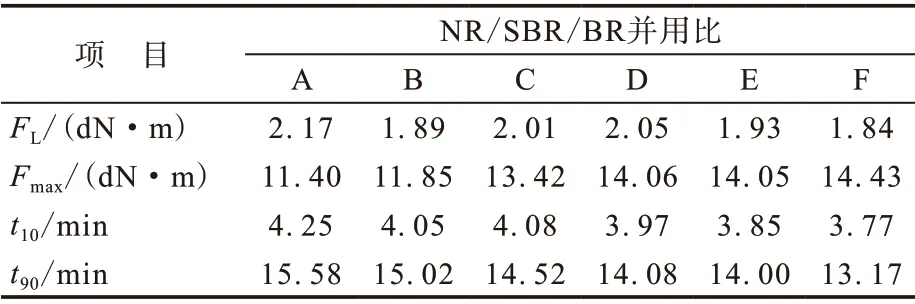

表3示出了NR/SBR/BR并用比(NR用量固定)对覆盖胶硫化特性的影响。

从表3可以看出:当NR用量为50份时,随着SBR用量的减小和BR用量的增大,胶料的t10和t90呈缩短趋势,说明硫化速率有所加快,效率提高,而SBR在一定程度上可以缓解胶料的焦烧问题,提高生产安全性;胶料的Fmax呈增大趋势,说明交联密度增大。

表3 NR/SBR/BR并用比(NR用量固定)对覆盖胶硫化特性(145 °C)的影响

2.2.1.2 物理性能

表4示出了NR/SBR/BR并用比(NR用量固定)对覆盖胶物理性能的影响。

表4 NR/SBR/BR并用比(NR用量固定)对覆盖胶物理性能的影响

从表4可以看出,当NR用量为50份时,随着SBR用量的减小和BR用量的增大,胶料的邵尔A型硬度变化不大,300%定伸应力、拉伸强度和拉断伸长率呈下降趋势,DIN磨耗量逐渐减小,老化后拉伸强度下降率和拉断伸长率下降率逐渐增大,原因是SBR的耐热稳定性高于BR。

2.2.2 SBR用量固定

固定SBR用量为50份,通过改变NR/BR的比例,考察NR/SBR/BR并用比对覆盖胶性能的影响。

2.2.2.1 硫化特性

表5示出了NR/SBR/BR并用比(SBR用量固定)对覆盖胶硫化特性的影响。

表5 NR/SBR/BR并用比(SBR用量固定)对覆盖胶硫化特性(145 °C)的影响

从表5可以看出:当SBR用量为50份时,随着NR用量的减小和BR用量的增大,胶料的t10基本不变,t90呈缩短趋势,说明操作安全性变化不大,而硫化速率加快,提高了硫化效率;胶料的FL和Fmax均逐渐减小,说明胶料的交联密度有所降低,而加工性能得到改善。

2.2.2.2 物理性能

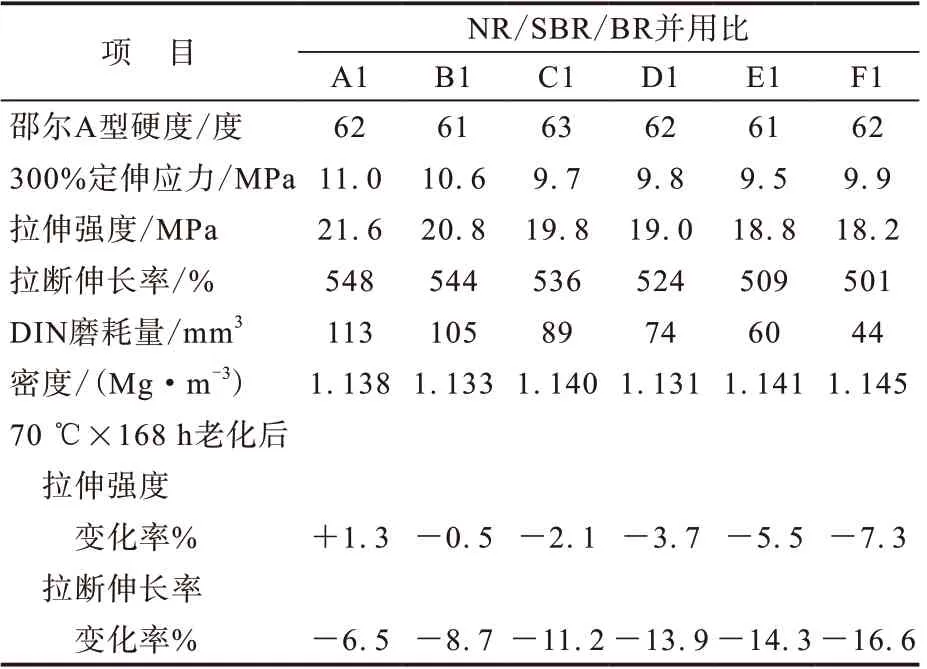

表6示出了NR/SBR/BR并用比(SBR用量固定)对覆盖胶物理性能的影响。

从表6可以看出,当SBR用量为50份时,随着NR用量的减小和BR用量的增大,胶料的邵尔A型硬度变化不大,拉伸强度和拉断伸长率呈下降趋势,DIN磨耗量逐渐减小,老化后拉伸强度下降率和拉断伸长率下降率增大,这些变化特征与NR和BR的性能相对应。

表6 NR/SBR/BR并用比(SBR用量固定)对覆盖胶物理性能的影响

综上所述,在NR/SBR/BR并用体系中添加活化胶粉,胶料的物理性能变化趋势与生胶的特性相对应,说明添加45份活化胶粉不会影响胶料的整体物理性能;通过改变SBR用量,可以缓解因活化胶粉加入而引起的焦烧时间缩短问题。

2.3 工艺性能

NR/SBR/BR覆盖胶中加入活化胶粉,胶料的工艺性能相对较好,胶料混炼时吃粉较快,包辊性优异,胶料的分散性和成型性能较好,半成品收缩率较小,硫化时胶料的流动性好,硫化后成品表面光洁、缺陷少。

3 结论

(1)随着活化胶粉用量的增大,SBR胶料的300%定伸应力增大,拉伸强度降低,拉断伸长率和磨耗量减小,耐热老化性能改善。综合考虑,活化胶粉用量以45份为佳。

(2)活化胶粉用量为45份时,对于NR/SBR/BR输送带覆盖胶,当NR用量为50份时,随着SBR用量的减小和BR用量的增大,胶料的Fmax逐渐增大,t10缩短,硫化速率加快;当SBR用量为50份时,随着NR用量的减小和BR用量的增大,胶料的FL和Fmax逐渐减小,t10变化不大,t90逐渐缩短,硫化效率提高,胶料物理性能变化与生胶特性相对应。

(3)合理应用活化胶粉可使NR/SBR/BR输送带覆盖胶具有较好的加工工艺性能,有利于减小半成品的收缩率,保证成型稳定性,改善胶料的流动性。

(4)应用活化胶粉不仅极大地降低了输送带覆盖胶的原材料成本,而且很大程度上降低了环境污染,且经济效益可观。活化胶粉的发展和应用前景十分广阔。