全钢子午线轮胎挤出胎面底部不平的原因分析与解决措施

2018-07-21赵海

赵 海

(宁夏神州轮胎有限公司,宁夏 石嘴山 753400)

轮胎质量是汽车行驶安全的基本保障,胎面作为轮胎的重要组成部分,其质量决定着轮胎的耐久性能和耐磨性能。全钢子午线轮胎挤出胎面底部不平会导致胎面底部与缓冲胶片贴合不良,使胎里产生气泡。胎里有气泡的轮胎在使用过程中轻则肩空、脱层,导致车辆行驶不稳定,出现故障,重则爆破,造成车毁人亡[1-3]。

本工作研究全钢子午线轮胎挤出胎面底部不平的原因和解决措施,为提高轮胎安全性能提供思路。

1 易产生底部不平的胎面

1.1 多道花纹沟胎面

多道花纹沟胎面的花纹块和沟槽尺寸差异较大,在挤出过程中,胎面底部沿花纹沟方向出现明显沟槽,严重时会导致胎面与缓冲胶片贴合不良而产生气泡。

1.2 大规格轮胎胎面

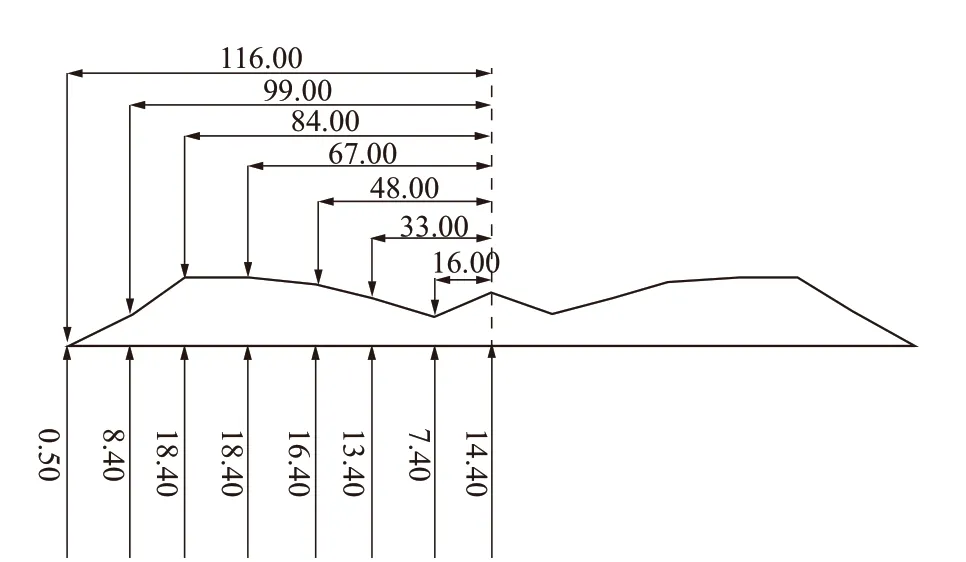

大规格轮胎胎面结构设计尺寸见图1。大规格轮胎胎面厚度小、宽度大。由于其中间厚度小,压力不足,挤出胎面底部会出现波浪,使胎面底部与胶片贴合不良,后序加工困难,会造成胎冠底部产生气泡。

图1 大规格轮胎胎面结构设计尺寸

1.3 小规格轮胎胎面

小规格轮胎胎面结构设计尺寸见图2。小规格轮胎胎面厚度小、花纹块之间尺寸差异大,易导致挤出胎面出现波浪和底部不平。

图2 小规格轮胎胎面结构设计尺寸

2 胎面不平现象

2.1 底部沟痕

设计尺寸差异大的多道花纹沟胎面在挤出时,花纹沟底部口型开型截面积小,中间膨胀大,该处口型工作面压力大。受口型板(见图3)本身开口尖部设计的影响,胎面底部会出现明显沟痕,严重时导致沟痕与缓冲胶贴合不良。

图3 口型板示意

2.2 底部不平

大规格轮胎胎面中间厚度小、宽度大,在预口型中压力较小,在开型过程中口型开型(见图4)截面积较大,导致挤出胎面底部不平(见图5)。

图4 大规格轮胎胎面口型板开型

图5 大规格轮胎胎面底部不平

2.3 底部波浪

预口型(见图6)分型面设计厚度大,挤出胎冠尺寸偏差较大及在口型中挤出速度不同会导致胎面下部出现波浪。

图6 预口型示意

此外,挤出胎面通过预口型和口型时的尺寸差异大,离模膨胀率大,从而导致胎面下部出现波浪。离模膨胀是指在挤出过程中,离开模具的挤出部件因弹性回复,其横截面尺寸大于口型尺寸的效应。

3 解决措施

3.1 口型板上板后口倒角

将胎面口型板上板后口倒角(见图7),以增大胶料通过口型板上板时的压力。通过改变压力点可以增大胶压,减少胎面底部不平。

图7 口型板上板后口倒角

3.2 减小预口型厚度

在预口型分型面设计过程中,为避免预口型弯曲,可以采用较厚的分型面来保证预口型强度,但过厚的分型面会造成胎面底部不平和胎冠与胎侧之间脱层,通过线切割适当减小预口型厚度,可以减少胎面底部不平。

3.3 增大口型板尺寸

我公司原用口型板下板高度(H)(见图8)为45 mm,而预口型高度为49 mm。本工作将H增大到48 mm,可以减小胶料流动差异,减少胎面底部波浪。

图8 口型板下板高度示意

3.4 减小预口型分型面厚度

使用线切割或者铣床对预口型进行加工,可以增大挤出胎面出口截面积,降低胎面分型面的厚度,增大胎冠胶挤出压力。

3.5 调整口型系数

将口型系数从92%调整为94%,增大开型比例,可以减小胶料的膨胀率,降低胶压,缓解离模膨胀。

3.6 优化挤出工艺

(1)适当提高挤出温度,改善胶料流动性。挤出温度太高会造成胶料焦烧,挤出温度太低会造成挤出胎面运行不畅、表面不光滑。将挤出温度从55 ℃提高到85 ℃,可以减少胎面底部不平。

(2)适当减小胶料门尼粘度,提高胶料塑性。门尼粘度大的胶料挤出时运行不畅,胎面与基部胶贴合不良,导致胎冠与胎侧脱层。减小胶料门尼粘度,可以提高胎面一次挤出合格率。

(3)适当减小千层片厚度。将千层片厚度从3 mm减小为1.5 mm,并减小每片间的摩擦因数,可以使胎面和胶片完全压实,减少气泡。

通过以上措施,挤出胎面底部平整、光滑、无褶皱(见图9)。

图9 改进后的挤出胎面

4 结语

通过处理胎面底部不平问题,解决了我公司全钢子午线轮胎因胎面底部不平造成的一次挤出不良率高、胎里气泡多等问题,也为宽基轮胎口型设计提供了思路。