阶段保温过程制备磷酸法活性炭*

2018-07-20张春桂陈添秀贺栋彪林静黎星球林冠烽

张春桂 ,陈添秀 ,贺栋彪 ,林静 ,黎星球 ,林冠烽 *,2

(1.福建农林大学金山学院,福建福州350002;2.福建省生态产业绿色技术重点实验室,福建武夷山354300)

活性炭是一种孔隙结构发达的含碳材料,其基本组成结构单元是碳原子以SP2杂化所形成的六角形碳网面近似平行排列而成的类石墨微晶。自20世纪以来,活性炭作为吸附剂、催化剂及催化剂载体广泛应用于化工、食品、农业、医药和国防等领域,是国民经济不可缺少的重要物质[1,2]。

磷酸活化法是一种主要的活性炭工业生产方法,其生产过程包括浸渍和炭活化二个主要步骤[3]。一般认为磷酸法活性炭的造孔原理是:磷酸浸渍到木质原料内部,占据一定的体积,起到骨架作用,活化后洗出磷酸,便形成具有发达孔隙结构的活性炭[4-6]。由此可知,活性炭的孔隙结构主要由磷酸洗脱后暴露出来,促进磷酸在木质原料的渗透,将有助于充分发挥磷酸的活化功效,提高活性炭产品性能。其中,炭活化过程是活性炭孔隙形成的主要阶段。因此,炭活化工艺的控制是磷酸法活性炭的关键技术。

目前,磷酸法炭活化工艺的研究主要集中在终态温度和保温时间方面。鉴于炭活化过程中的阶段保温,有助于促进磷酸在木质原料内部的渗透,充分发挥磷酸的活化功效,提高活性炭的性能,本文采用阶段保温的工艺制备磷酸法活性炭,讨论阶段保温的温度和时间对活性炭性能的影响,并与直接活化法(未进行阶段保温)进行比较,可望为磷酸法活性炭的制备提供新工艺。

1 实验

1.1 原料、试剂与仪器

杉木屑来源于三明沙县,取粒径0.15~0.38mm为试验原料。磷酸、碘化钾、碘等化学药品均为分析纯。马弗炉型号Nabertherm L9/11/SKM,来自德国纳博热公司,具有自动程序升温的功能。

1.2 活性炭的制备

将一定量的杉木屑与磷酸溶液按浸渍比(Xp,磷酸与杉木屑质量的比值)1.0混合。混合均匀后,装入坩埚,置于马弗炉中,在200~350℃下进行阶段保温30~120 min。保温结束后,继续升温至350~550℃,保温60 min进行活化处理。冷却至室温,取出用蒸馏水洗涤至pH值5~6,烘干,粉碎至0.15 mm,即为阶段保温活性炭产品。为了进行比较,不进行阶段保温,直接升温至350~550℃制备活性炭样品(直接活化样)。

1.3 性能测试

根据国家标准GB/T12496.8-2015和GB/T12496.10-1999测定活性炭样品的碘吸附值和亚甲基蓝吸附值。

2 结果与分析

2.1 阶段保温温度的影响

为了分析阶段保温温度对活性炭吸附性能的影响,在200~350℃下进行阶段保温60 min,再升温至450℃下保温60 min进行活化,制备活性炭。活性炭样品的碘吸附值和亚甲基蓝吸附值见图1。由图1可知,随着阶段保温温度的升高,活性炭的碘吸附值呈先升后降的趋势,在阶段保温温度为250℃时达到了最大,为869.7 mg/g,其中,在300~350℃范围内,碘吸附值有较大的降低,从839.3 mg/g降为753.5 mg/g。活性炭的亚甲基蓝吸附值随着阶段保温温度的升高呈逐渐下降的趋势,从200℃的210 mg/g降为350℃的172.5 mg/g。磷酸活化植物纤维原料过程可以认为是磷酸-生物高分子复合体的形成及热处理过程[7]。在阶段保温温度较低时,形成的磷酸-生物高分子复合体的分子量可能较小,占据一定的体积,起到骨架作用,有利于后续的活化,故活性炭的碘吸附值增加。而随着阶段保温温度的升高,形成的磷酸-生物高分子复合体的分子量可能较大,不利于后续的活化,故活性炭的碘吸附值和亚甲基蓝吸附值随着阶段保温温度的升高呈下降趋势。

图1 阶段保温温度对活性炭吸附性能的影响

2.2 阶段保温时间的影响

为了分析阶段保温时间对活性炭吸附性能的影响,在250℃下进行阶段保温30~120 min,再升温至450℃下保温60 min进行活化,制备活性炭。活性炭样品的碘吸附值和亚甲基蓝吸附值见图2。由图2可知,随着阶段保温时间的延长,活性炭的碘吸附值呈先升后降的趋势,在阶段保温时间为60 min时达到了最大,为869.7 mg/g,其中,30~60 min范围内,碘吸附值有较大的升高,从785.6 mg/g升高至869.7 mg/g,在90~120 min碘吸附值有较大的降低,从858.3 mg/g降为727.6 mg/g。活性炭的亚甲基蓝吸附值随着阶段保温时间的延长呈先升后降趋势,在保温时间为90 min时达到最大,为210 mg/g。这可能是由于阶段保温的时间的延长有利于磷酸的渗透,同时形成的磷酸-生物高分子复合体的分子量较小,有利于活化反应的进行。而阶段保温的时间太长时,虽然有利于磷酸的渗透,但形成的磷酸-生物高分子复合体的分子量可能较大,不利于后续活化孔隙结构的形成。

图2 阶段保温时间对活性炭吸附性能的影响

2.3 与直接活化法比较

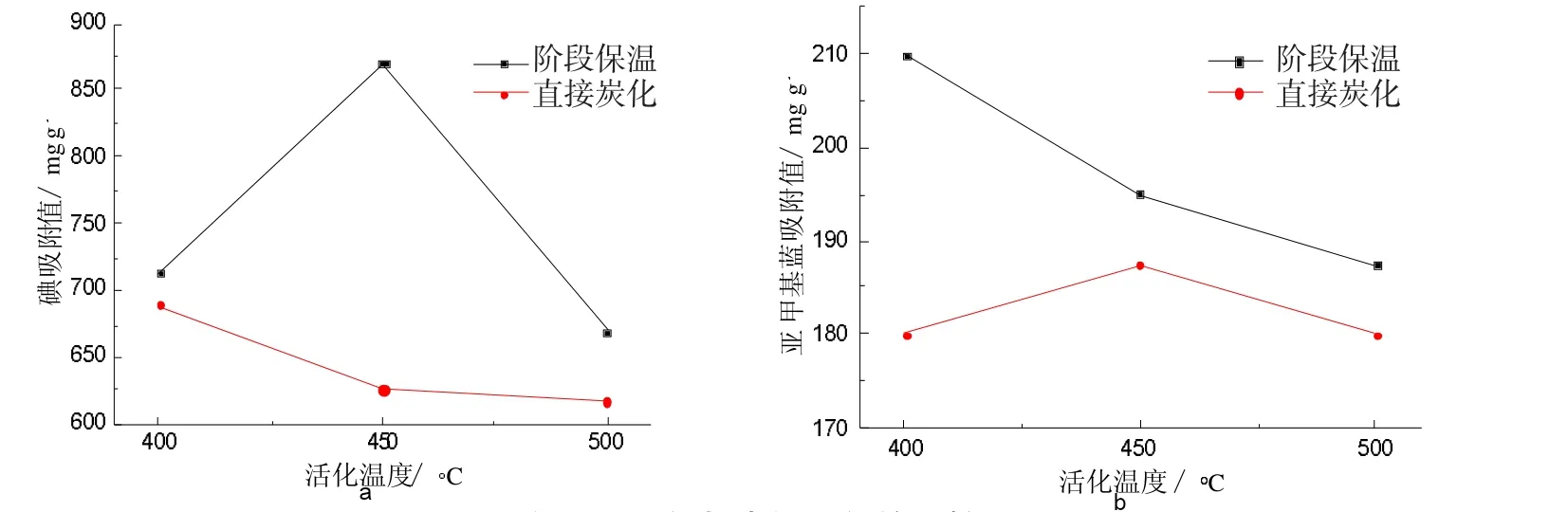

为了分析阶段保温时间与直接活化对活性炭吸附性能的影响,分别在250℃下阶段保温60 min和0 min(直接活化),再升温至400~500℃下保温60 min进行活化,制备活性炭。活性炭样品的碘吸附值和亚甲基蓝吸附值见图3。由图3可知,随着活化温度的升高,阶段保温制备的活性炭的碘吸附值呈先升后降的趋势,在450℃时达到最大的869.7 mg/g,而直接活化制备的活性炭的碘吸附值呈逐步下降趋势;阶段保温制备的活性炭在各个温度下对应的碘吸附值均比直接活化法高,其中,450℃时,活性炭的碘吸附值有较大的提高,从625.9 mg/g提高到869.7 mg/g。阶段保温法制备的活性炭的亚甲基蓝吸附值随着活化温度的升高呈不断下降的趋势,而直接活化法呈先升后降的趋势,在450℃时达到最大的187.5 mg/g,阶段保温制备的活性炭在各个温度下对应的亚甲基蓝吸附值均比直接活化法高,其中,400℃时,活性炭的亚甲基蓝吸附值有较大的提高,从180 mg/g提高到210 mg/g。磷酸渗透分散到植物纤维原料的细胞壁内容,需要经历快速扩散、水解和再扩散的过程[7],阶段保温可以促进磷酸的在木质原料的水解和再扩散过程,改变了磷酸法的活化历程,有利于活性炭吸附性能的提高。

图3 阶段保温活化与直接活化的比较

3 结论

采用阶段保温的方式制备磷酸法活性炭,阶段保温过程可以促进磷酸在木质原料中的水解和再扩散,改变了磷酸法的活化历程,有利于活性炭吸附性能的提高。与直接活化法相比,阶段保温制备的活性炭的吸附性能更优。随着阶段保温温度的升高,活性炭的碘吸附值呈先升后降的趋势,而亚甲基蓝吸附值呈不断下降趋势。随着阶段保温时间的延长,活性炭的碘吸附值和亚甲基蓝吸附值呈先升后降的趋势。在较优的工艺条件下:阶段保温的温度250℃,保温时间60 min,活化温度450℃,制得的活性炭的碘吸附值和亚甲基蓝吸附值分别为869.7 mg/g和 195 mg/g。