240万t/a加氢裂化装置节能分析

2018-07-20彭军

彭军

(中国石化九江分公司,江西九江 332004)

加氢裂化是馏分油深加工的重要工艺,具有原料范围宽、操作方案多、产品方案灵活等特点,已成为现代炼油和石油化工企业的核心技术[1-2]。加氢裂化装置处于高压、高温和临氢状态下操作,需消耗大量的燃料和动力,是炼油企业能耗大户[3],装置能耗占炼油综合能耗的6%~10%[4],科学合理地做好装置的能量平衡,有效降低综合能耗,是装置安、满、优运行的重要课题。

1 装置简介

中国石油化工股份有限公司九江分公司(简称九江石化)240万t/a加氢裂化装置采用抚顺石油化工研究院开发的FZC系列保护剂和FF-56/FF-66、FC-50催化剂,以直馏蜡油和催化柴油为主要原料,采取一段串联一次通过工艺流程,生产重石脑油、航煤和柴油,副产干气、低分气、液化气和轻石脑油。其主要节能技术特点有:1)采用热高分工艺流程,提高反应流出物热能利用率,降低能耗;2)为充分回收能量,在热高压分离器和热低压分离器之间设置液力透平,用于驱动加氢进料泵;3)分馏炉前设置分馏塔进料分液罐,气相直接进分馏塔,降低加热炉负荷;4)油品分馏采用常压蒸馏方案,为降低塔底温度以防止油品热裂解,热量输入采用进料加热炉加塔底过热蒸汽汽提方式。装置于2015年10月18日一次开车成功,2017年2月与全厂同步停工检修,第一周期共运行16个月,目前正处于第二周期初期运行阶段。

2 装置综合能耗现状分析

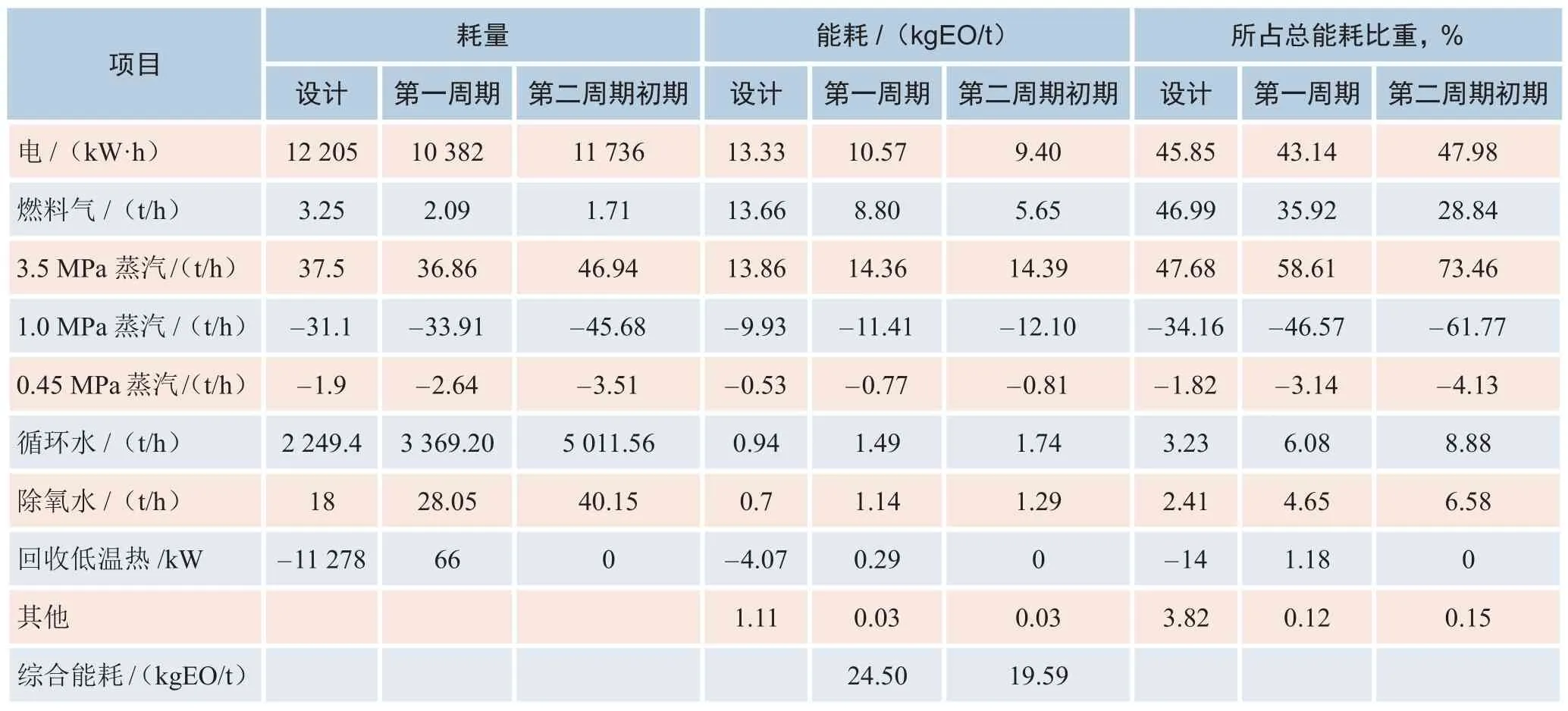

装置设计能耗为29.83 kgEO/t(若考虑液力透平回收能量700 kW,则全循环工况设计能耗为29.07 kgEO/t),第一周期累计能耗为24.5 kgEO/t,较设计值低5.33 kgEO/t(见表1)。电耗较低的原因:一是设计新氢机为三开一备,实际运行中为两开两备;二是在确保安全前提下,优先运行带无极调节系统的新氢压缩机;三是确保反应进料泵P101A液力透平稳定运行。燃料气消耗远低于设计值,主要是优化分馏单元能量利用,提高加热炉入口温度,第二周期通过装置技改技措和优化操作,能耗进一步下降。装置3.5 MPa蒸汽实际消耗高于设计值,主要原因是3.5 MPa蒸汽品质偏低,导致循环氢压缩机(C101)耗汽量比设计值偏大。另外由于低温热回收未计算入装置能耗(装置设计低温热回收占能耗的14%),同口径对比实际能耗远低于设计值。

表1 装置能耗统计

3 主要节能措施及效果

加氢裂化装置节能思路与各种炼油装置基本相同,采用“三环节”能量系统优化理论,从能量利用环节入手,减少外部供入系统的能量,充分利用好反应热,尽可能提高能量的回收利用率,通过优化换热流程,优化分馏操作,降低闪蒸罐压力、新氢机运行模式优化和燃料气预热等措施,装置在能量利用、转化、回收三方面都得到了明显改善。

3.1 工艺流程优化

分馏塔设计塔板共54块,中段回流从第33块板抽出分别经过中段/原料油换热器(E203)、石脑油分馏塔底重沸器(E210)、分馏塔中段蒸汽发生器(E204)热换后,返回至第31块塔板(见图1)。

尽可能利用中段热量与原料油换热,减少能量输入(减少反应加热炉负荷),实际操作调整E204走跨线,提高E203取热负荷,恒定中段返塔温度,分馏塔(T202)温度梯度基本不变,各侧线产品抽出没有明显影响,流程优化后提高原料油换热温度5℃,减少反应加热炉燃料气用量0.11 t/h,降低装置能耗0.4 kgEO/t。

3.2 裂化反应温度优化

图1 分馏塔中段换热流程

加氢裂化属强放热反应,反应温升一般为20~50℃,对于加氢裂化催化剂,各床层间通过冷氢量控制等入口温度,这种设计操作模式虽然能较好解决裂化催化剂的产品选择性,但会造成反应热温位下降,影响反应热回收效率,增加装置操作能耗。因此,实际操作中,在裂化催化剂供应商允许的范围内适当采用不等入口温度模式操作,在确保反应转化率80%、氢油比750∶1、循环氢纯度90%(v)的前提下,裂化反应器第一、二床层入口温度低控0.8℃,第三、四床层入口温度高控0.6℃,实现催化剂床层间少打冷氢量15 000 m3/h,降低循环氢压缩机负荷,减少3.5 MPa蒸汽消耗1.5 t/h,同时提高裂化反应器出口换热器的换热效率,减少反应加热炉燃料气消耗0.1 t/h。

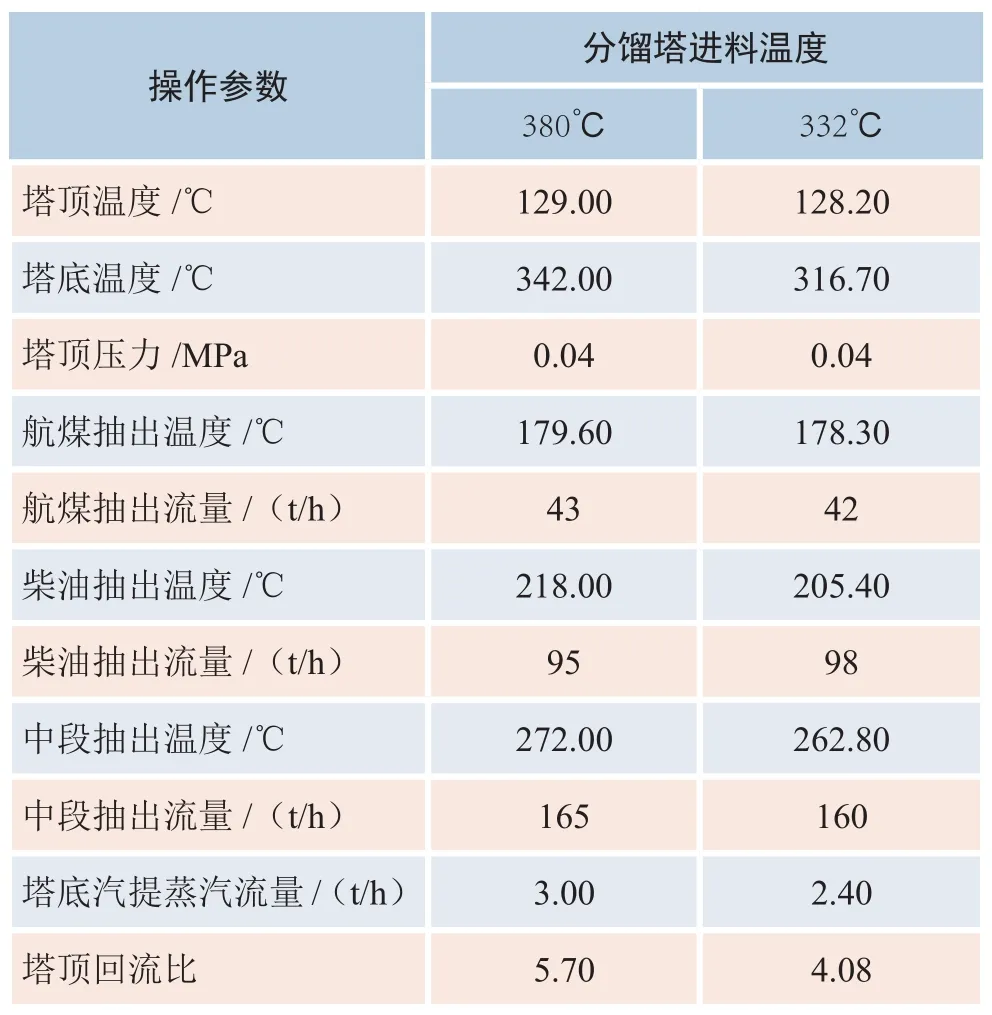

3.3 分馏塔进料温度优化

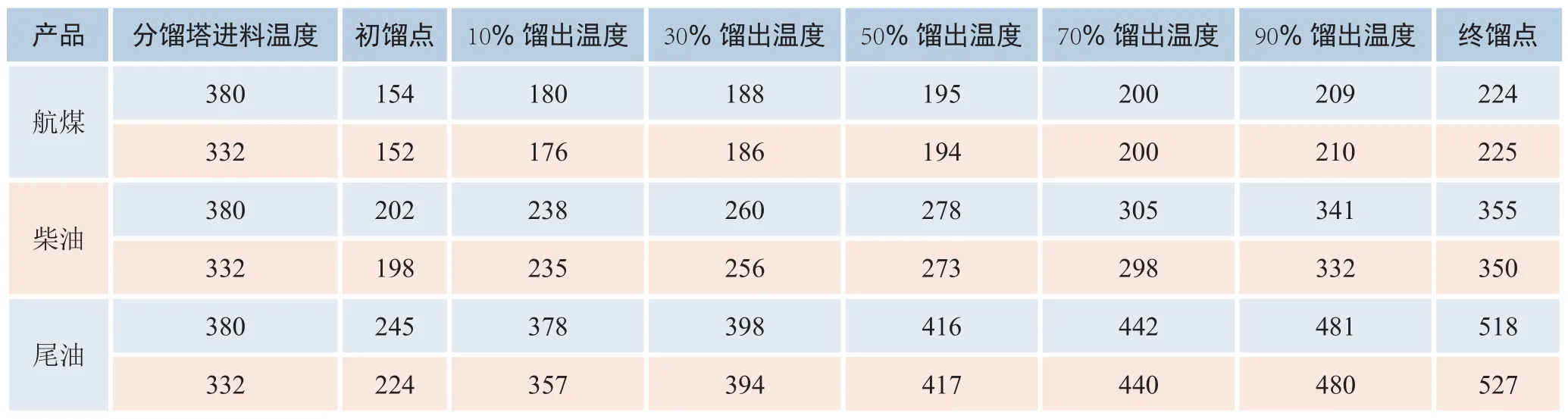

分馏塔T202设计进料温度380℃,操作压力0.04 MPa,塔底由3 t/h低低压过热蒸汽汽提。在处理量、转化率、分馏塔塔底汽提蒸汽一定的前提下,进行了降低进料温度试验,考察了对分馏塔操作参数、产品质量以及分馏炉燃料气消耗的影响见表2,3。

由表2可知,F201出口温度从380℃降至332℃后(若温度再降低,尾油中携带的轻油量过多,尾油量超过尾油泵的最大负荷,影响分馏塔操作),分馏塔塔底、中段抽出温度及操作回流比均下降。由表3可知,降低分馏塔进料温度对产品航煤、柴油馏程、抽出量基本没有影响,尾油的初馏点和10%馏出温度有所下降,但并没有影响尾油的产品质量。当分馏加热炉F201出口温度以3℃/d的速率从380℃降至332℃时,分馏炉燃料气消耗量由2.05 t/h下降至1.39 t/h,降低能耗2.41 kgEO/t。

表2 分馏塔主要操作参数对比

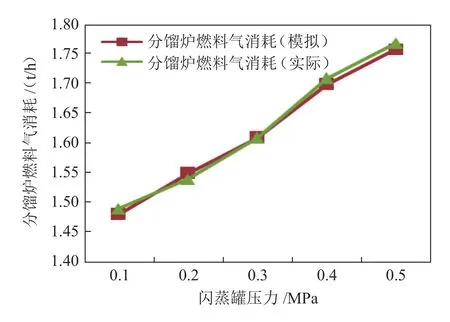

3.4 分馏塔进料闪蒸罐压力优化

分馏塔进料分液罐主要是分离出的气相不经过分馏塔进料加热炉加热直接进分馏塔,减少能量输入,降低加热炉负荷。为了考察分馏塔进料分液罐(V208)降压对分馏炉燃料气消耗的影响,在确保反应总进料260 t/h、反应深度恒定和V208入口温度不变的前提下,首先利用Aspen HYSYS模型逐步降低V208操作压力进行模拟试验,再与实际运行数据对比(见图2),从图2看出,分馏塔进料闪蒸罐V208的操作压力由0.30 MPa下调至0.15 MPa,燃料气消耗减少0.11 t/h。

3.5 燃料气预热

装置停工大检修期间,实施了燃料气预热技改技措项目,新增燃料气/低温热媒水换热器(E218)换热后,燃料气温度由常温提高至85℃,在其他操作参数不变的前提下,反应炉和分馏炉的燃料气消耗由2.09 t/h降至1.97 t/h,减少燃料气消耗0.12 t/h,同时对低温热媒水进行部分回用,减少了后续单元冷却负荷。

图2 分馏炉燃料气消耗与闪蒸罐压力的关系

表3 主要产品分析数据对比 ℃

3.6 新氢机运行模式优化

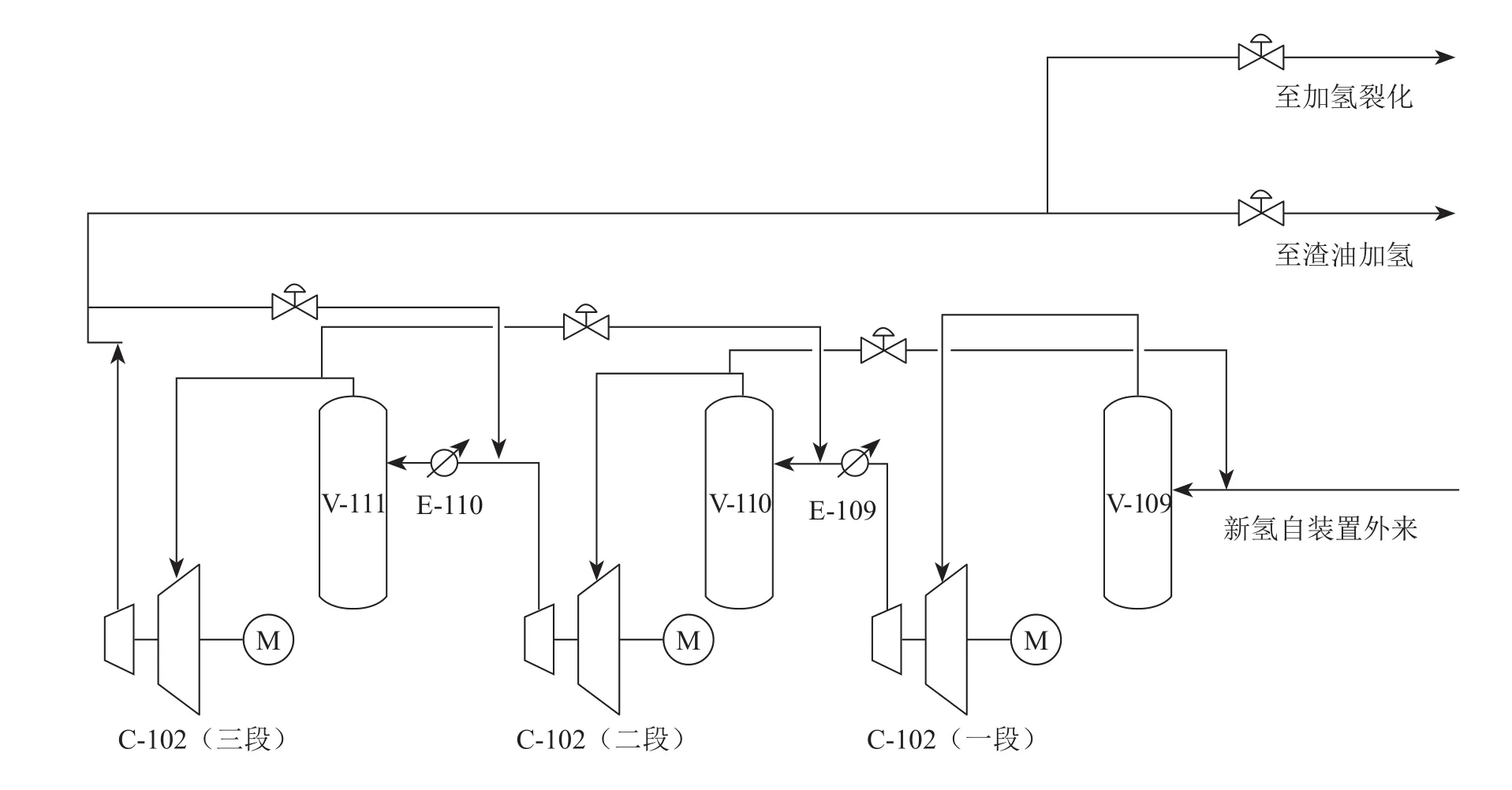

与渣油加氢装置合用新氢机组(见图3),由4台往复压缩机C102组成,三开一备,四列三级压缩,单台机组额定流量54 000 m3/h,轴功率5 274 kW,其中1台C102A通过HydroCOM气量无级调节系统调节流量,其他3台C102通过气缸卸荷器和回路逐级返回联合调节流量。两套装置正常运行时总耗氢115 000 m3/h,需要运行3台机组,优先运行带无级调节系统的C102A,维持65%左右负荷,其他2台存在大量氢气回路逐级返回,机组电耗分摊到加氢裂化装置9 500 kW·h,此种运行模式电耗高,不经济。通过把新氢机入口氢气压力由2.05 MPa提高至2.15 MPa,优先运行带无级调节系统的新氢压缩机,实际运行过程中为两开两备,降低电耗2.4 kgEO/t。

图3 新氢机组工艺流程

3.7 3.5 MPa蒸汽保温改造

加氢裂化循环氢压缩机C101透平采用3.5 MPa蒸汽驱动,由于3.5 MPa蒸汽品质与设计值偏离较大(压力偏差0.3 MPa,温度偏差40℃),装置满负荷生产时,汽轮机蒸汽耗量已接近额定值49.5 t/h,轮室压力已到设计最大值。装置后期反应系统压降增大后,存在汽轮机超负荷的问题,严重制约设备安稳大负荷运行。大检修期间对3.5 MPa蒸汽系统和装置内部管线一并进行保温改造,第二周期3.5 MPa蒸汽品质明显得到改观,压力上升至3.42 MPa,温度由400℃提升为415℃,按照同负荷下比较,节约3.5 MPa蒸汽4 t/h,确保机组安全运行的前提下降低了装置能耗。

4 存在不足及改进建议

4.1 加强对装置低温热的利用

加氢裂化装置生产过程中有很大一部分高品位能量转变为低品位(低温)能量,并以各种形式排至环境而损失,如分馏塔顶、石脑油、航煤、柴油和尾油等物流热量大部分通过空冷或水冷直接冷却排弃,其利用程度对装置能耗影响较大。若将装置大于100℃以上物流热量加以回收,则装置能耗可降低10%~20%。

目前绝大部分炼厂都面临全厂低温热如何利用的问题,虽然对于单装置来说,回收了部分低温热热量,但是全厂低温热缺少足够用户消化又要通过空冷冷却,未达到节能的目的。因此发掘更多的低温热用户还是作其他用途,对于单装置和全厂来说是用能水平的一个新课题,如九江石化将ORC低温热发电作为一个新攻关课题研究,目前装置总体运行平稳,但是节能效果尚有待验证。

4.2 冷高分油能量损失较大

加氢裂化的冷高分油目前是通过高压角阀减压后至冷低压分离器,压差高达11.7 MPa,流量近116 m3/h,能量损失较大。建议增设液力透平,回收冷高分油减压的能量,透平可作为驱动循环氢脱硫贫胺液泵(P103)的动力,降低P103运行电流。增设液力透平在正常压降和流量下,可实现发电140 kW·h,使用国产液力透平预计总投入140万元(含设备、管线安装、泵基础改造费用),投用后不足一年半可收回成本。

5 结论

1)利用过程用能“三环节”模式对加氢裂化装置能耗进行分析,通过优化换热流程,调整分馏操作,降低闪蒸罐压力、新氢机运行模式优化和燃料气预热等一系列措施,装置能耗从24.5 kgEO/t下降至19.59 kgEO/t,节能效果显著,为类似装置提供参考。

2)装置在节能方面还存在潜力,产生的低温热后续如何综合利用、冷高分油能量的回收等尚需进一步探讨。